Kosten und Zeit sparen: wie Insert Molding die Fertigung vereinfacht

Einführung

In dem heutigen wettbewerbsintensiven Markt streben Unternehmen danach, die Fertigungseffizienz zu steigern, ohne dabei die Produktqualität zu beeinträchtigen. Eine innovative Lösung ist das Insert Molding, das mehrere Produktionsschritte in einem optimierten Prozess integriert. Diese Technik reduziert die Herstellungskosten erheblich und vereinfacht Montageabläufe – besonders vorteilhaft in wettbewerbsintensiven Branchen wie der Automobilindustrie und der Unterhaltungselektronik.

Verständnis des Insert-Molding-Prozesses

Insert Molding umfasst das Einbetten vorgeformter Komponenten – typischerweise Metall- oder Kunststoffeinsätze – in geschmolzene Thermoplaste wie Polycarbonat (PC) oder Polypropylen während des Spritzgießprozesses. Dieser Ansatz eliminiert sekundäre Montageschritte wie Schweißen oder Verschrauben und trägt so wesentlich zur Reduzierung der Produktionszeit und der Arbeitskosten bei.

Wirtschaftliche Vorteile von Insert Molding

Geringere Montage- und Arbeitskosten

Insert Molding verringert die Anzahl der Montageschritte deutlich, vereinfacht Produktionslinien und senkt Arbeitskosten. Herkömmliche Herstellungsverfahren beinhalten oft mehrere manuelle Arbeitsschritte, die Arbeits- und Montagekosten erhöhen. Durch die direkte Integration von Komponenten können Hersteller erhebliche Einsparungen erzielen – insbesondere in Branchen wie der Automobilfertigung.

Reduzierter Materialabfall und höhere Effizienz

Die präzise Materialkontrolle beim Insert Molding reduziert Abfall und bietet erhebliche wirtschaftliche Vorteile. Im Gegensatz zu konventionellen Methoden garantiert Insert Molding eine minimale Ausschussrate und steigert die Materialausnutzung. Diese präzise Steuerung ist besonders wertvoll beim Einsatz hochwertiger Materialien wie technischer Kunststoffe, was zu direkten wirtschaftlichen Vorteilen führt.

Erhöhte Produktlebensdauer und Haltbarkeit

Insert Molding steigert die Produktbeständigkeit erheblich, indem die Stärken verschiedener Materialien zu einer Einheit kombiniert werden. Eine erhöhte Haltbarkeit reduziert Garantieansprüche, senkt die Austauschrate von Produkten und steigert die Kundenzufriedenheit – entscheidend in Branchen wie der Medizintechnik, in denen Zuverlässigkeit und Präzision unverzichtbar sind.

Branchenspezifische Anwendungen und Beispiele

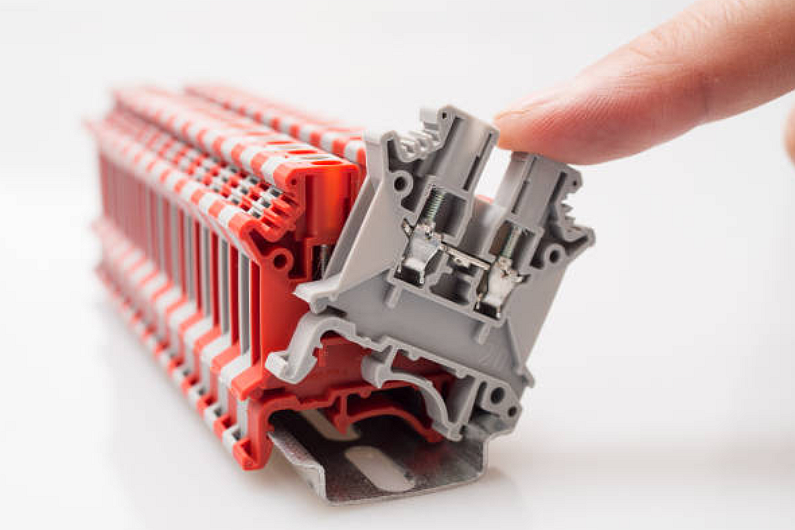

In der Automobilindustrie wird Insert Molding häufig für Komponenten wie Sensoren und Steckverbinder eingesetzt, was die Montageprozesse vereinfacht und die Zuverlässigkeit erhöht. Dieser Ansatz reduziert die Herstellungskosten erheblich und verbessert die Haltbarkeit der Komponenten – entscheidend in anspruchsvollen Betriebsumgebungen.

Für die Unterhaltungselektronik ermöglicht Insert Molding die effiziente Produktion robuster und präziser Bauteile wie Steckverbindungen und Gehäuse. Hersteller berichten regelmäßig von weniger Garantieansprüchen dank der höheren Beständigkeit insert-geformter Teile.

Effektive Implementierung von Insert Molding

Um die Vorteile von Insert Molding maximal auszuschöpfen, müssen Hersteller die Materialkompatibilität sorgfältig prüfen und das Formdesign optimieren. Gründliche Materialtests und eine strategische Auswahl gewährleisten optimale Produktleistung, Kosteneffizienz und eine starke Haftung zwischen Substrat und Überformmaterial.

Zusätzlich müssen Hersteller die anfänglichen Investitionskosten bewerten und diese gegen langfristige Einsparungen durch geringeren Arbeitsaufwand, weniger Abfall und verbesserte Produktionsskalierbarkeit abwägen.

Herausforderungen überwinden

Insert Molding kann Herausforderungen wie Materialinkompatibilität oder Verschiebung der Einsätze mit sich bringen. Zur Bewältigung dieser Probleme sind umfassende Kompatibilitätstests, fortschrittliches Formdesign und optimierte Spritzgießparameter erforderlich. Der Einsatz erfahrener Formungsspezialisten und moderner CAD-Software ist eine effektive Strategie zur Lösung dieser Herausforderungen.

Zukunftstrends und Innovationen

Aktuelle Entwicklungen im Insert Molding richten den Fokus auf nachhaltige Fertigungsmethoden, darunter biobasierte Kunststoffe und recycelte Materialien. Zudem versprechen zunehmende Automatisierung mittels Robotik und KI-gesteuerter Prozessoptimierung weitere Verbesserungen bei Präzision, Zykluszeiten und Kosteneffizienz.

Fazit

Insert Molding vereinfacht Fertigungsprozesse erheblich, senkt Kosten, verbessert die Produktqualität und verkürzt Produktionszyklen. Unternehmen, die Wettbewerbsvorteile und Kosteneffizienz anstreben, sollten Insert Molding strategisch in ihre Produktionsabläufe integrieren und mit erfahrenen Anbietern zusammenarbeiten, um das volle Potenzial dieser innovativen Fertigungstechnologie auszuschöpfen.