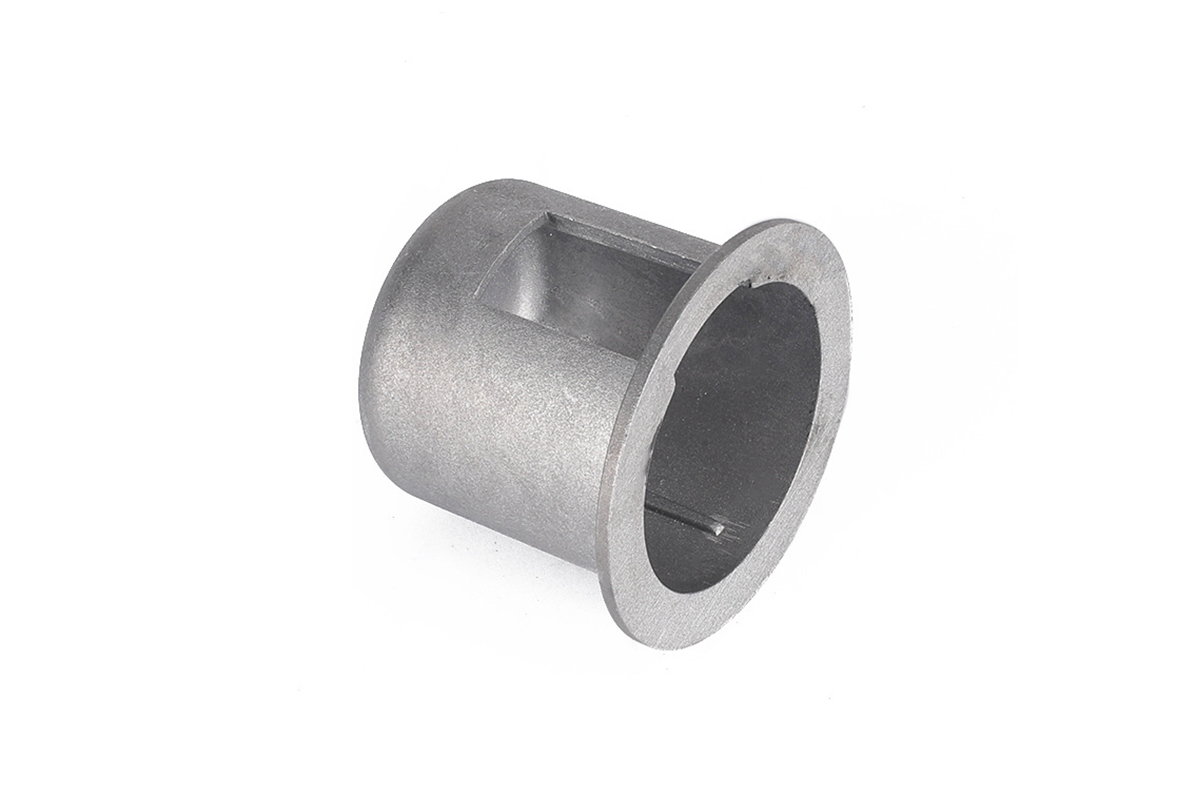

ADC12 Aluminium Schwerkraftdruckguss für explosionsgeschützte Lampen

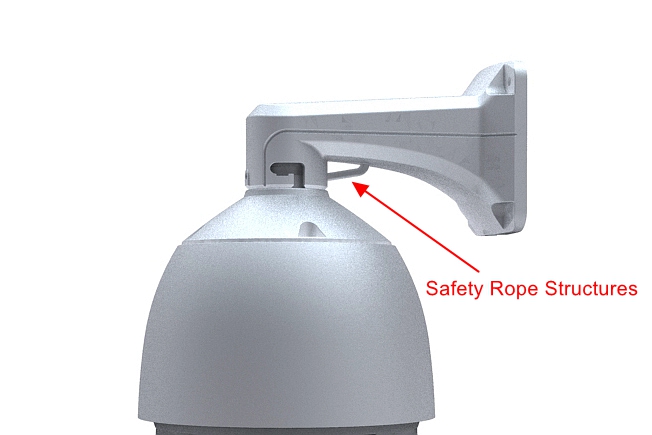

Explosionsgeschützte Lampen sind in gefährlichen Umgebungen unerlässlich, in denen brennbare Gase, Dämpfe oder Staub zu katastrophalen Unfällen führen könnten. Diese Lampen sind so konstruiert, dass sie die Zündung der umgebenden explosionsfähigen Stoffe verhindern und daher für die Sicherheit in Bergbau, Öl & Gas, chemischer Verarbeitung und anderen Industrien entscheidend sind.

Aluminium ADC12 ist aufgrund seiner vorteilhaften Eigenschaften eine beliebte Wahl für die Herstellung von Zubehörteilen für explosionsgeschützte Lampen. Diese Legierung ist bekannt für ihre hervorragende Gießbarkeit, hohe Korrosionsbeständigkeit, gute Wärmeleitfähigkeit und ihr geringes Gewicht. Diese Merkmale machen ADC12 geeignet für die Produktion langlebiger, zuverlässiger Komponenten, die harten Bedingungen standhalten.

Schwerkraft-Kokillenguss ist ein bevorzugtes Verfahren zur Herstellung dieser Aluminiumkomponenten. Bei diesem Gießprozess wird geschmolzenes Aluminium unter Ausnutzung der Schwerkraft in eine Form eingebracht. Er ist bekannt für Teile mit hoher Maßgenauigkeit, exzellenter Oberflächengüte und überlegenen mechanischen Eigenschaften. Wie jeder Fertigungsprozess birgt jedoch auch der Schwerkraft-Kokillenguss von ADC12-Aluminium eigene Herausforderungen.

Verständnis von ADC12-Aluminium

ADC12-Aluminium, in den USA auch als A383 bekannt, ist eine in der Druckgussindustrie weit verbreitete Legierung. Seine Zusammensetzung umfasst typischerweise 10–12 % Silizium, 1–3 % Kupfer, 0,5–1 % Magnesium und Spuren von Eisen, Zink und Mangan, mit Aluminium als Rest. Diese spezifische Elementekombination verleiht ADC12 einzigartige Eigenschaften und macht es zur bevorzugten Wahl für verschiedene Anwendungen, darunter Zubehörteile für explosionsgeschützte Lampen.

Zusammensetzung und Eigenschaften von ADC12-Aluminium

Silizium (10–12 %): Verbessert die Fließfähigkeit beim Gießen, reduziert Schwindung und steigert die Gesamtqualität des Gussteils.

Kupfer (1–3 %): Erhöht Festigkeit und Härte und sorgt für die Dauerhaftigkeit des Endprodukts.

Magnesium (0,5–1 %): Verbessert Korrosionsbeständigkeit und mechanische Eigenschaften.

Eisen, Zink und Mangan (Spuren): Tragen zur Festigkeit und Gießbarkeit der Legierung bei, ohne ihre übrigen Eigenschaften wesentlich zu beeinflussen.

Vorteile von ADC12 bei explosionsgeschütztem Lampenzubehör

Geringes Gewicht: ADC12 ist leichter als viele andere Metalle, was die Handhabung und Montage von Zubehörteilen erleichtert, ohne die strukturelle Integrität zu beeinträchtigen.

Korrosionsbeständigkeit: Die Legierungszusammensetzung, insbesondere der Anteil an Magnesium und Silizium, bietet hervorragende Korrosionsbeständigkeit und gewährleistet eine lange Lebensdauer auch in rauen Umgebungen.

Gute Wärmeleitfähigkeit: ADC12 leitet Wärme effizient ab, verhindert Wärmestau in explosionsgeschützten Lampen und reduziert das Risiko von Bauteilausfällen.

Hohe Maßstabilität: Die Legierung hält Form und Abmessungen unter wechselnden Temperaturen und Drücken, was für den präzisen Sitz und die Funktion von Zubehörteilen entscheidend ist.

Hervorragende Gießbarkeit: Die Zusammensetzung von ADC12 ermöglicht ein gutes Formfüllvermögen, erfasst feine Details und reduziert Fehler im Endprodukt.

Vergleich mit anderen Aluminiumlegierungen und Werkstoffen

Gegenüber ADC10: Während ADC10 ähnlich ist, besitzt es einen etwas geringeren Siliziumgehalt; ADC12 eignet sich besser für Anwendungen mit komplexen Geometrien und reduzierter Schwindung.

Gegenüber A380: ADC12 bietet eine bessere Korrosionsbeständigkeit und Wärmeleitfähigkeit als A380, wenngleich A380 teils etwas bessere mechanische Eigenschaften aufweist.

Gegenüber Zinklegierungen: Zinklegierungen bieten höhere Festigkeit und Schlagzähigkeit, sind jedoch schwerer und weniger korrosionsbeständig als ADC12.

Gegenüber Stahl: Stahl besitzt überlegene Festigkeit, ist jedoch deutlich schwerer und korrosionsanfälliger als ADC12-Aluminium, wodurch ADC12 für Zubehörteile von explosionsgeschützten Lampen oft praktischer ist.

Schwerkraft-Kokillenguss: Prozess

Der Schwerkraft-Kokillenguss ist ein hocheffizientes und präzises Fertigungsverfahren zur Herstellung komplexer Aluminiumteile, darunter Zubehör für explosionsgeschützte Lampen. Dabei wird geschmolzenes Aluminium mithilfe der Schwerkraft in eine Form gegossen. Dieser Abschnitt beschreibt die einzelnen Prozessschritte und hebt die wichtigsten Vorteile hervor.

Detaillierte Beschreibung des Schwerkraft-Kokillengussprozesses

Formvorbereitung

Konstruktion und Aufbau: Die Form, typischerweise aus Stahl oder Gusseisen, wird gemäß den Spezifikationen des gewünschten Teils ausgelegt. Sie besteht aus zwei Hälften: der Kavität (weiblich) und dem Kern (männlich).

Beschichtung und Vorwärmung: Die Form wird mit einem feuerfesten Material beschichtet, um das Anhaften des flüssigen Aluminiums zu verhindern und die Lebensdauer der Form zu erhöhen. Anschließend wird sie auf eine spezifische Temperatur vorgewärmt, um eine gleichmäßige Füllung und Erstarrung sicherzustellen.

Schmelzen und Eingießen des Aluminiums

Schmelzen: ADC12-Aluminiumblöcke werden in einem Ofen bei etwa 660 °C (1220 °F) aufgeschmolzen, bis ein homogener Schmelzzustand erreicht ist.

Eingießen: Das flüssige Aluminium wird kontrolliert über ein Anschnitt-/Einspeisesystem in die Formkavität gegossen, das die Strömung führt und Turbulenzen minimiert, um Fehler zu vermeiden.

Erstarrung und Abkühlung

Geregelte Abkühlung: Nach dem Füllen der Form kühlt das Aluminium ab und erstarrt. Geregelte Abkühlraten sind entscheidend, um innere Spannungen zu vermeiden und eine gleichmäßige Kornstruktur zu erhalten.

Erstarrungsmuster: Eine geeignete Kühlführung hilft, die gewünschten mechanischen Eigenschaften zu erreichen und Defekte wie Porosität und Schwindung zu reduzieren.

Entformen und Nachbearbeitung

Form öffnen: Nachdem das Aluminium ausreichend erstarrt ist, wird die Form geöffnet und der Guss mithilfe von Auswerferstiften entnommen.

Nachbearbeitung: Der Guss durchläuft verschiedene Nachbearbeitungen wie Entgraten, Zerspanen und Oberflächenbehandlungen, um überschüssiges Material zu entfernen, die Oberfläche zu verbessern und präzise Maße zu erreichen.

Vorteile des Schwerkraft-Kokillengusses für Lampenzubehör

Maßgenauigkeit

Der Schwerkraft-Kokillenguss ermöglicht hohe Maßgenauigkeit – entscheidend für komplexe Formen und feine Details bei Zubehörteilen für explosionsgeschützte Lampen. Toleranzen von ±0,1 mm sind erreichbar und gewährleisten passgenaue, zuverlässige Komponenten.

Oberflächenqualität

Der Prozess liefert exzellente Oberflächengüten, wodurch umfangreiche Nacharbeit entfällt. Typische Rauheitswerte liegen bei Ra 1,6 bis Ra 3,2 µm und verbessern sowohl Ästhetik als auch Funktion.

Mechanische Festigkeit

Durch die kontrollierte Erstarrung weisen Kokillengussteile eine dichte, gleichmäßige Gefügestruktur und überlegene Festigkeit auf. ADC12-Bauteile erreichen Zugfestigkeiten bis zu 310 MPa bei 3–5 % Dehnung und sind damit robust und langlebig.

Effizienz und Produktivität

Der Schwerkraft-Kokillenguss ist hoch effizient, ermöglicht hohe Stückzahlen und Wiederholgenauigkeit. Automatisierte Systeme steigern die Produktivität zusätzlich, verkürzen Durchlaufzeiten und senken Kosten.

Der Schwerkraft-Kokillenguss vereint Präzision, Effizienz und Vielseitigkeit und ist daher ideal für hochwertige Aluminiumkomponenten für explosionsgeschütztes Lampenzubehör. Durch das Verständnis und die Optimierung jedes Prozessschritts lassen sich herausragende Ergebnisse erzielen, die Sicherheit und Zuverlässigkeit in gefährlichen Umgebungen gewährleisten.

Herausforderungen beim Schwerkraft-Kokillenguss von ADC12-Aluminium

Obwohl der Schwerkraft-Kokillenguss zahlreiche Vorteile für die Herstellung von explosionsgeschütztem Lampenzubehör bietet, treten auch mehrere Herausforderungen auf, die Qualität und Leistung des Endprodukts beeinflussen können. Das Verständnis dieser Probleme ist der erste Schritt zur Entwicklung wirksamer Lösungen. Dieser Abschnitt beleuchtet gängige Fehlerbilder beim Schwerkraft-Kokillenguss von ADC12-Aluminium.

Häufige Probleme während des Gießprozesses

Porosität und Gaseinschlüsse

Problem: Porosität bezeichnet kleine Hohlräume im Guss, oft durch eingeschlossene Gase verursacht. Sie schwächt die Struktur und kann in kritischen Anwendungen zu Ausfällen führen.

Ursache: Lufteinschlüsse beim Eingießen, unzureichendes Entgasen der Schmelze oder übermäßige Turbulenz.

Schwindungsfehler

Problem: Beim Erstarren verringert Aluminium sein Volumen; unzureichender Nachfluss führt zu Hohlstellen und Rissen, was Festigkeit und Dauerhaftigkeit mindert.

Ursache: Unzureichende Speisung während der Erstarrung, ungeeignetes Formdesign und ungleichmäßige Abkühlraten.

Unvollständige Füllung und Kaltschweißungen

Problem: Unvollständige Füllung hinterlässt Bereiche ohne Metall; Kaltschweißungen entstehen, wenn zwei Schmelzströme nicht sauber verschmelzen. Beides erzeugt Schwachstellen.

Ursache: Zu niedrige Eingießtemperatur, zu geringe Geschwindigkeit oder schlecht ausgelegte Formen.

Verzug und Verzerrung

Problem: Während der Abkühlung kann sich das Gussteil verformen, was zu Maßabweichungen und Montageproblemen führt.

Ursache: Ungleichmäßige Abkühlung, Eigenspannungen aus der Erstarrung und ungeeignetes Formdesign.

Faktoren, die zu diesen Herausforderungen beitragen

Legierungseigenschaften und Zusammensetzung

Die spezifischen Eigenschaften von ADC12, etwa der hohe Siliziumgehalt, beeinflussen Fließ- und Erstarrungsverhalten und damit den Gießprozess.

Formdesign und -werkstoff

Die Auslegung von Anschnitt- und Speisersystemen steuert Strömung und Erstarrung der Schmelze. Auch der Formwerkstoff beeinflusst den Wärmeübergang und die Abkühlraten.

Eingießtemperatur und -geschwindigkeit

Temperatur und Geschwindigkeit beim Eingießen sind kritische Parameter. Falsche Einstellungen begünstigen Porosität, unvollständige Füllung und Kaltschweißungen.

Abkühlrate und Erstarrungsmuster

Die Abkühl- und Erstarrungsbedingungen beeinflussen Mikrostruktur und mechanische Eigenschaften. Gesteuerte Abkühlung ist entscheidend, um Fehler zu minimieren und gleichbleibende Qualität sicherzustellen.

Lösungen zur Überwindung von Gießherausforderungen

Die Bewältigung der Herausforderungen beim Schwerkraft-Kokillenguss von ADC12-Aluminium erfordert eine Kombination aus Prozessoptimierung, fortschrittlichen Techniken und präziser Regelung verschiedener Parameter. Dieser Abschnitt stellt wirksame Lösungen für gängige Fehlerbilder vor, um hochwertige Zubehörteile für explosionsgeschützte Lampen herzustellen.

Techniken zur Reduzierung von Porosität und Gaseinschlüssen

Richtiges Entgasen der Aluminiumschmelze

Lösung: Einsatz von Verfahren wie Rotationsentgasung, bei der ein Inertgas (z. B. Argon oder Stickstoff) in die Schmelze eingetragen wird, um gelösten Wasserstoff und andere Gase zu entfernen.

Wirkung: Verringert Gaseinschlüsse, reduziert Porosität und verbessert die mechanischen Eigenschaften.

Einsatz von Vakuum- oder Niederdruck-Kokillenguss

Lösung: Verwendung von Vakuum- oder Niederdruckverfahren, um Lufteinschlüsse während des Gießens zu minimieren.

Wirkung: Erhöht Dichte und Integrität der Gussteile durch Verringerung von Gasblasen.

Optimierung von Eingießtemperatur und -geschwindigkeit

Lösung: Sorgfältige Regelung von Temperatur und Geschwindigkeit für einen ruhigen, gleichmäßigen Schmelzfluss in die Form.

Wirkung: Minimiert Turbulenzen und Lufteinschlüsse und führt zu qualitativ hochwertigeren Gussteilen mit geringerer Porosität.

Strategien zur Minimierung von Schwindungsfehlern

Konstruktive Anpassungen an Anschnitt und Speisern

Lösung: Optimierung des Anschnittsystems und der Speiser, um während der Erstarrung ausreichend Schmelze nachzuführen.

Wirkung: Verringert Schwindungsfehler durch kontinuierliche Speisung zur Volumenkompensation.

Geregelte Abkühlung und Erstarrung

Lösung: Implementierung geregelter Kühltechniken, etwa Kühlkanäle oder externe Kühleinrichtungen, um die Erstarrungsrate zu steuern.

Wirkung: Sorgt für gleichmäßige Abkühlung, verhindert Schwindungshohlräume und verbessert die Gesamtqualität.

Einsatz von Kühlstücken (Chills) und Isolierhülsen

Lösung: Platzierung von Metallkühlstücken und Isolierhülsen an strategischen Stellen der Form, um die Erstarrungsrichtung zu steuern.

Wirkung: Fördert gerichtete Erstarrung, reduziert Schwindungsfehler und verbessert die mechanischen Eigenschaften.

Methoden zur vollständigen Formfüllung und Vermeidung von Kaltschweißungen

Verbessertes Formdesign für bessere Strömungsdynamik

Lösung: Optimierung des Formdesigns, um die Strömung der Schmelze zu verbessern und die vollständige Füllung der Kavität sicherzustellen.

Wirkung: Verhindert unvollständige Füllungen und Kaltschweißungen und führt zu fehlerfreien Gussteilen mit gleichmäßigen Eigenschaften.

Ausreichende Entlüftung und Gasabfuhr

Lösung: Integration von Entlüftungen in die Form, damit eingeschlossene Gase während des Gießens entweichen können.

Wirkung: Reduziert Gaseinschlüsse und verbessert die Strömung, verhindert Kaltschweißungen und steigert die Gussqualität.

Einsatz hochwertiger Schmierstoffe und Beschichtungen

Lösung: Verwendung hochwertiger Trennmittel und Formbeschichtungen zur Reibungsminimierung und für einen gleichmäßigen Schmelzfluss.

Wirkung: Verbessert die Formfüllung und senkt das Risiko von Kaltschweißungen – für höherwertige Gussteile.

Ansätze zur Vermeidung von Verzug und Verzerrung

Gleichmäßige Kühlung und Temperaturregelung

Lösung: Sicherstellung einer gleichmäßigen Kühlung mittels gesteuerter Kühltechniken und konstanter Formtemperaturen.

Wirkung: Verhindert unterschiedliche Abkühlraten, die Verzug verursachen, und gewährleistet Maßhaltigkeit.

Spannungsarmglühen nach dem Guss

Lösung: Durchführung spannungsarmender Wärmebehandlungen (z. B. Anlassen), um Eigenspannungen in Gussteilen abzubauen.

Wirkung: Senkt das Verzugsrisiko und verbessert Stabilität und Maßgenauigkeit.

Präzisionsbearbeitung und Finish

Lösung: Einsatz präziser Zerspan- und Finish-Verfahren zur Erreichung der gewünschten Maße und Oberflächengüte.

Wirkung: Korrigiert kleinere Verzerrungen und stellt sicher, dass die Endteile strengen Qualitätsanforderungen genügen.

Fallstudien zum Schwerkraft-Kokillenguss

Zur Veranschaulichung der praktischen Anwendung der beschriebenen Lösungen betrachten wir einige reale Beispiele und Fallstudien. Diese Techniken wurden erfolgreich bei der Herstellung von Zubehörteilen für explosionsgeschützte Lampen mittels ADC12-Schwerkraft-Kokillenguss umgesetzt.

Erfolgreiches Schwerkraft-Kokillenguss-Projekt für explosionsgeschütztes Lampenzubehör

Anfängliche Herausforderungen

Porositätsprobleme: Die ersten Chargen wiesen erhebliche Porosität auf, was die strukturelle Integrität der Lampengehäuse beeinträchtigte.

Schwindungsfehler: Mehrere Teile zeigten Schwindungshohlräume, insbesondere in dickwandigen Bereichen.

Unvollständige Füllung: Manche Komponenten wurden nicht vollständig gefüllt, was zu Schwachstellen und Kaltschweißungen führte.

Umgesetzte Lösungen

Verbessertes Entgasen: Einführung der Rotationsentgasung zur Entfernung gelöster Gase aus der Schmelze, wodurch die Porosität deutlich reduziert wurde.

Optimiertes Formdesign: Neugestaltung des Anschnittsystems und Hinzufügen von Speisern zur Sicherstellung ausreichender Nachspeisung während der Erstarrung; Minimierung von Schwindungsfehlern.

Geregelte Abkühlung: Implementierung von Kühlkanälen und Chills zur Steuerung der Erstarrungsrate für gleichmäßige Abkühlung und weniger Fehler.

Verbesserte Eingießtechnik: Anpassung von Eingießtemperatur und -geschwindigkeit zur Verbesserung des Fließverhaltens und zur Vermeidung unvollständiger Füllung und Kaltschweißungen.

Erzielte Ergebnisse

Verbesserte Qualität: Die Gussqualität stieg deutlich; Porosität und Schwindungsfehler wurden signifikant reduziert.

Verbesserte mechanische Eigenschaften: Die mechanischen Kennwerte entsprachen den Anforderungen und gewährleisteten Haltbarkeit und Zuverlässigkeit in gefährlichen Umgebungen.

Höhere Produktionseffizienz: Der optimierte Prozess verkürzte die Zykluszeiten und steigerte die Produktivität, was Kostenvorteile brachte.