Что такое инженерные пластики и их применение в литье под давлением?

В современной промышленности и дизайне инженерные пластики выделяются как краеугольный камень, соединяющий стандартные материалы и строгие требования передовых приложений. Эти материалы превосходят традиционные пластики по характеристикам и обеспечивают универсальность, на которую инженеры и дизайнеры полагаются для расширения границ возможного в технологиях и инновациях. Эта статья направлена на то, чтобы осветить инженерные пластики, обозначить их ключевые свойства и исследовать широкий спектр применений, ставших возможными благодаря точности литья пластмасс под давлением.

Инженерные пластики известны своей прочностью, термостойкостью и механической стабильностью, что делает их незаменимыми в таких отраслях, как автомобилестроение, авиация и космос, электроника и медицинские устройства. В отличие от стандартных аналогов, эти материалы спроектированы для работы в суровых условиях, выдерживания значительных нагрузок и длительного износа при сохранении целостности и функциональности.

Литьё пластмасс под давлением ещё больше увеличило полезность инженерных пластиков, позволяя массово производить сложные детали с непревзойдённой точностью и эффективностью. Этот процесс, характеризующийся повторяемостью и экономичностью, стал фундаментальной техникой в производстве, позволяющей быстро изготавливать прототипы и серийные детали, соответствующие строгим стандартам современных отраслей.

Понимание инженерных пластиков

Инженерные пластики находятся в основе многих технологических достижений и дизайнерских инноваций, это класс материалов, отличающихся превосходными характеристиками по сравнению со стандартными пластиками. Эти материалы — не только повышенная прочность или долговечность; они включают в себя набор свойств, адаптированных к строгим требованиям конкретных применений — от автомобильной и аэрокосмической отрасли до электроники и медицины. В этом разделе рассматривается сущность инженерных пластиков: их определение, основные свойства и разновидности, к которым часто обращаются инженеры и производители.

Определение инженерных пластиков

Инженерные пластики — это категория пластиковых материалов, обладающих лучшими механическими и тепловыми свойствами, чем массовые пластики, такие как PET и PS. Эти материалы разработаны для работы в условиях высоких нагрузок, что делает их пригодными для тяжёлых применений, где традиционные пластики могут не выдержать. Их состав адаптирован для работы в агрессивных средах, устойчивости к химическим веществам и высоких температур без потери структурной целостности.

Ключевые свойства и преимущества

Определяющими характеристиками инженерных пластиков являются:

Высокая прочность и жёсткость: Они выдерживают значительные нагрузки и сопротивляются деформации под воздействием напряжений, что делает их идеальными для несущих применений.

Термостойкость: Благодаря более высоким температурам плавления эти пластики могут использоваться в условиях, слишком суровых для обычных пластиков.

Долговечность: Инженерные пластики устойчивы к износу, ударам и усталости, обеспечивая долгий срок службы и надёжность в приложениях, где отказ недопустим.

Электроизоляция: Многие разновидности обладают отличными электроизоляционными свойствами, что критически важно для электронных компонентов и проводки.

Химическая стойкость: Они выдерживают воздействие многих химикатов, что делает их подходящими для агрессивных сред.

Виды инженерных пластиков

В производстве широко используются несколько типов инженерных пластиков, каждый из которых обладает уникальными свойствами:

ABS (Акрилонитрилбутадиенстирол): Известен своей ударной вязкостью и стойкостью, широко применяется в автомобильных деталях, товарах народного потребления и электронных корпусах.

Поликарбонат (PC): Обладает исключительной прочностью и прозрачностью, применяется в защитных средствах, оптике и прозрачных конструктивных элементах.

PEEK (Полиэфирэфиркетон): Отличается высокой термостойкостью, химической стойкостью и износостойкостью, подходит для аэрокосмических, автомобильных и медицинских имплантов.

Нейлон (Полиамид): Известен износостойкостью, прочностью и гибкостью, используется в шестернях, подшипниках и автомобильных компонентах.

Инженерные пластики — это не только механические и тепловые свойства, они представляют собой синтез науки и инженерии, который позволяет создавать более лёгкие, прочные и долговечные продукты. С ростом спроса на материалы, способные выдерживать экстремальные условия, роль инженерных пластиков становится всё более значимой. Правильный выбор и применение этих материалов позволяет производителям достигать ранее недостижимых характеристик, открывая путь инновациям.

Роль литья под давлением в инженерных пластиках

Литьё под давлением является ключевым производственным процессом в инженерных пластиках, соединяя их природные свойства и практическое применение в различных отраслях. В этом разделе объясняется, как литьё повышает полезность инженерных пластиков, освещаются преимущества, технические аспекты и важнейшая роль процесса в производстве высокоточных деталей.

Объяснение процесса литья под давлением

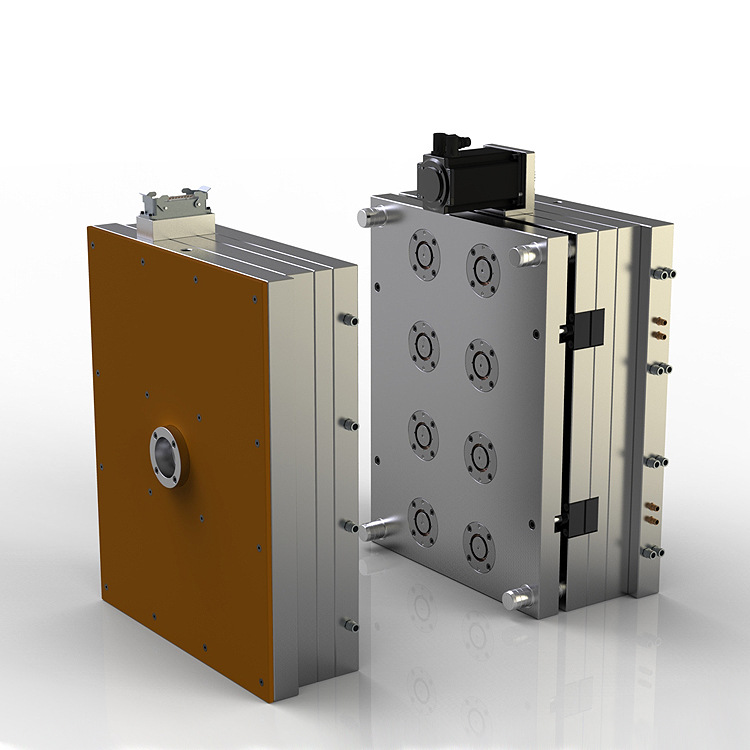

Литьё пластмасс под давлением — это процесс, при котором расплавленный пластик вводится в форму. Этот процесс используется для производства больших объёмов деталей с высокой точностью, сложными формами и тонкими деталями. Суть литья под давлением заключается в его универсальности и эффективности, что делает его основополагающей технологией для использования инженерных пластиков.

Преимущества литья под давлением для инженерных пластиков

Точность и сложность: Литьё позволяет создавать детали с малыми допусками и сложными конструкциями, часто требуемыми в инженерных приложениях.

Масштабируемость и эффективность: После изготовления формы детали могут производиться в больших объёмах с неизменно высоким качеством, что значительно снижает стоимость единицы продукции.

Разнообразие материалов: Процесс совместим с широким спектром инженерных пластиков, что позволяет подбирать оптимальный материал в зависимости от требований приложения.

Поверхность и эстетика: Литьё позволяет получать изделия с отличной поверхностью, а цвет можно добавлять прямо в материал, исключая дополнительную обработку.

Технические аспекты

При литье под давлением инженерных пластиков необходимо тщательно управлять рядом технических параметров, чтобы обеспечить желаемый результат:

Выбор материала: Критично правильно подобрать инженерный пластик с учётом прочности, гибкости, термостойкости и химической совместимости.

Проектирование формы: Форма должна быть точно спроектирована с учётом свойств выбранного материала, включая усадку и текучесть, чтобы обеспечить требуемые допуски и качест�������������о поверхности.

Управление процессом: Такие параметры, как температура, давление и скорость впрыска, должны строго контролироваться для оптимизации свойств материала и предотвращения дефектов, таких как коробление, усадочные раковины или поры.

Литьё под давлением и инженерные пластики образуют симбиотическую связь, в которой сильные стороны каждого усиливают друг друга. Этот производственный процесс раскрывает весь потенциал инженерных пластиков, позволяя реализовать ранее недостижимые конструкции. От автомобильных компонентов, работающих при экстремальных температурах, до медицинских изделий, требующих точности и биосовместимости, литьё под давлением играет ключевую роль в превращении инженерных пластиков в строительные блоки современной технологии.

Роль литья под давлением в применении инженерных пластиков невозможно переоценить. Это не просто метод придания формы, а преобразующий процесс, который выводит выдающиеся свойства этих материалов на передний план инноваций. Используя возможности литья под давлением, производители могут исследовать новые горизонты в разработке продуктов, создавая детали, революционные и по функциональности, и по конструкции.

Применения деталей из инженерных пластиков, изготовленных методом литья под давлением

В сочетании с точностью и универсальностью литья под давлением инженерные пластики нашли применение в самых разных отраслях. Это соединение инноваций в области материалов и совершенства производства проложило путь для прорывов в автомобильной промышленности, электронике, медицинских устройствах и аэрокосмической сфере. В этом разделе рассматриваются многочисленные области применения деталей из инженерных пластиков, изготовленных методом литья под давлением, демонстрируется их влияние и значимость в каждой сфере.

Автомобильная промышленность

В автомобильной сфере инженерные пластики меняют подход к проектированию и производству транспортных средств. Детали из инженерных пластиков, полученные литьём под давлением, способствуют снижению массы, повышая топливную экономичн�ст� �ез к�мп�ом�с�ов по прочности и безопасности. Такие компоненты, как бамперы, приборные панели, ручки дверей, а также функциональные элементы — впускные коллекторы и резервуары для жидкостей — часто изготавливаются из инженерных пластиков. Эти материалы выдерживают высокие температуры и агрессивные химикаты, что делает их идеальными для подкапотного пространства. Точность литья под давлением обеспечивает соответствие жёстким автомобильным стандартам, повышая общую надёжность и долговечность автомобилей.

Электроника и телекоммуникации

Электронная промышленность в значительной степени выигрывает от инженерных пластиков: детали, изготовленные литьём, присутствуют в смартфонах, ноутбуках и других устройствах. Эти материалы обеспечивают отличную электроизоляцию, термостойкость и механическую прочность, важные для защиты чувствительных электронных компонентов. Корпуса, разъёмы и кожухи из инженерных пластиков не только защищают электронику, но и улучшают внешний вид и эргономику изделий. В телекоммуникациях такие материалы применяются в компонентах, требующих точности и надёжности, например в оптоволоконных коннекторах и корпусах антенн, демонстрируя универсальность и высокие эксплуатационные свойства.

Медицинские устройства

Благодаря биосовместимости, стойкости к стерилизации и хорошим механическим свойствам инженерные пластики всё шире применяются в медицине. Хирургические инструменты, диагностические приборы и корпуса медицинского оборудования — все эти изделия, изготовленные методом литья под давлением, выигрывают от высокой точности и повторяемости процесса. Материалы могут быть адаптированы под строгие медицинские стандарты, что делает их подходящими для широкого спектра медицинских примене�ий. От од�о�азов�х и��елий до многократно используемых устройств — инженерные пластики играют важную роль в современной здравоохранении, сочетая безопасность, долговечность и высокие показатели.

Области применения деталей из инженерных пластиков, полученных литьём под давлением, огромны и разнообразны, что отражает адаптивность материала и эффективность технологического процесса. От повседневных потребительских товаров до специализированных промышленных и медицинских решений — инженерные пластики и литьё под давлением стимулируют инновации, повышают эксплуатационные характеристики и способствуют устойчивому развитию производства. По мере развития технологий роль этих материалов и процессов продолжит расти, расширяя горизонты конструирования и инженерии.

Задачи и решения при литье инженерных пластиков под давлением

Несмотря на широкие возможности, которые открывает литьё инженерных пластиков под давлением, процесс сопряжён с уникальными вызовами. Они обусловлены высокими требованиями к материалам и необходимостью точного контроля технологических параметров для достижения требуемого качества. В этом разделе представлены типичные проблемы и практические подходы к их решению, обеспечивающие выпуск надёжных и качественных деталей.

Деградация материала

Проблема: Инженерные пластики подвержены термической деградации при длительном воздействии высоких температур, что возможно во время цикла литья. Это ухудшает механические свойства и внешний вид изделия.

Решение: Оптимизировать параметры процесса — температуру, скорость впрыска и время охлаждения, — чтобы минимизировать тепловую экспозицию. Применение современных машин с точным контролем температур также снижает риск деградации.

Коробление и деформация

Проблема: Сочетание свойств материалов и особенностей стадии охлаждения может приводить к коробл�н�ю �ли �е�о�м�ции, особенно при изготовлении крупных или тонкостенных деталей.

Решение: Использовать программное обеспечение для анализа течения расплава на этапе проектирования, чтобы прогнозировать и предотвращать коробление. Конструктивные меры — выравнивание толщины стенок и рациональное расположение каналов охлаждения — снижают внутренние напряжения и деформации.

Обеспечение жёстких допусков

Проблема: Во многих инженерных приложениях требуются строгие допуски для корректной посадки и работы узлов. Достижение таких допусков осложнено поведением материала при формовании и охлаждении.

Решение: Критически важны прецизионное проектирование и изготовление формы. Применение высококачественных материалов форм и современного ЧПУ-оборудования повышает точность. Корректировка параметров процесса и последующая механическая обработка (ЧПУ) помогают достичь необходимых допусков.

Усадочные раковины и поры

Проблема: В толстых зонах детали при неравномерном охлаждении возможны усадочные раковины и пустоты, ухудшающие внешний вид и прочность.

Решение: Конструктивные приёмы в проектировании формы — достаточное количество и правильное расположение каналов охлаждения, облегчения (выборки) в толстой стенке — снижают риск дефектов. Оптимизация давления и времени выдержки на этапе дозаполнения также уменьшает вероятность дефектов.

Выбор материала и совместимость

Проблема: Подбор инженерного пластика, который удовлетворит требованиям эксплуатации и будет технологичен для литья, — нетривиальная задача.

Решение: Взаимодействие материаловедов и конструкторов критично для выбора материала с учётом прочностных характеристик, стойкости к средам и механики. Поставщики материалов, как правило, предоставляют подробные даташиты и техническую поддержку для принятия решений.

Преодоление этих вызовов требует глубокого понимания свойств инженерных пластиков и тонкостей процесса литья под давлением. Производителям необходимо постоянно совершенствовать конструкцию форм, оборудование и параметры процесса, чтобы стабильно выпускать высококачественные и точные детали. Решая проблемы системно, отрасль продолжит раскрывать преимущества инженерных пластиков и расширять границы возможного в конструировании и производстве.

Будущие тренды в области инженерных пластиков и литья под давлением

По мере развития отраслей и роста спроса на прогрессивные материалы и технологии производства сфера инженерных пластиков и литья под давлением переживает значительные изменения. Эти тенденции отражают непрерывные инновации в материаловедении и производстве, нацеленные на устойчивость, эффективность и высокие рабочие характеристики. Ниже рассмотрены основные направления, формирующие будущее инженерных пластиков и литья под давлением.

Инновации в материаловедении

Постоянная разработка новых инженерных пластиков с улучшенными свойствами — ключевой тренд. Материалы создаются с расчётом на возрастающие требования к прочности, термостойкости и экологической устойчивости. Например, био-основанные инженерные пластики привлекают внимание как способ снизить углеродный след пластиковых изделий, сохраняя при этом высокие характеристики традиционных материалов.

Прогресс в аддитивном производстве

Аддитивные технологии (3D-печать) всё чаще используются вместе с литьём под давлением для изготовления сложных форм и даже финальных изделий со сверхсложной внутренней геометрией, ранее недоступной или слишком дорогой. Это ускоряет прототипирование, кастомизацию и выпуск изделий со сложной структурой, открывая новые возможности в проектировании и производстве. Интеграция 3D-печати будет усиливаться, дополняя традиционные процессы литья.

Умное производство и Индустрия 4.0

Внедрение интеллектуальных технологий и принципов Индустрии 4.0 в процессы литья под давлением меняет подход к производству пластиковых детале�. Шир�ко при�еняются мо�иторинг в реальном времени, предиктивное обслуживание и автоматический контроль качества, что повышает эффективность и снижает отходы. Это позволяет оптимизировать производство, улучшать качество продукции и сокращать сроки вывода изделий на рынок, формируя более «умные» и связанные производственные экосистемы.

Устойчивое развитие и переработка

С ростом экологической повестки отрасли инженерных пластиков и литья под давлением фокусируются на устойчивости. В частности, развиваются процессы переработки инженерных пластиков, которые традиционно сложнее перерабатывать, чем массовые. Перспективны химическая переработка и деполимеризация с последующей реполимеризацией, формирующие циркулярную экономику, снижающую отходы и сохраняющую ресурсы.

Кастомизация и массовая персонализация

Спрос на кастомизированные продукты стимулирует инновации в технологиях литья и составах материалов. Продвинутые методы проектирования и производства форм вместе с более универсальными машинами позволяют эффективно выпускать малые партии персонализированных изделий, сочетая индивидуализацию с экономикой масштаба.

Будущее инженерных пластиков и литья под давлением — это конвергенция технологического прогресса, устойчивых практик и меняющихся рыночных запросов. Эти тенденции подтверждают способность отрасли к инновациям и адаптации, обещая материалы и технологические решения, соответствующие потребностям завтрашнего дня. По мере развития трендов будут открываться новые возможности, стимулируя дальнейшие инновации в проектировании изделий, производственных процессах и материаловедении.

Бесплатная пробная работа по проектированию, расчёту и прототипированию

Neway предоставляет консультационное проектирование и быстрое прототипирование для соответствующих проектов бесплатно.

1. Услуг� п� прототипированию ЧПУ-обработки

2. Услуги по 3D-прототипированию

3. Услуги по быстрому изготовлению форм

4. Консультационные услуги по проектированию

Правильно заполните информацию и отправьте её нашему инженеру, чтобы получить бесплатную услугу.