Как инъекционное формование керамики снижает стоимость сложных керамических изделий

Понимание литья керамики под давлением (CIM)

Что такое литьё керамики под давлением?

Ceramic Injection Molding (CIM) — это передовая технология производства керамических изделий, разработанная для создания высокоточных и очень сложных керамических компонентов. Появившаяся в середине XX века, технология CIM сочетает керамические порошки с полимерными связующими для формирования пластичной шихты. Эта шихта впрыскивается в прецизионные формы, что позволяет получать сложные геометрии, труднодостижимые при традиционных методах производства керамики.

Процесс CIM, как правило, включает следующие этапы:

Подготовка шихты (Feedstock Preparation): Керамические порошки смешиваются со связующими компонентами до получения однородной, пригодной для впрыска шихты.

Литьё под давлением (Injection Molding): Керамико-полимерная шихта впрыскивается в высокоточные пресс-формы.

Дебайндирование (Debinding): Отформованные детали проходят процесс удаления связующего, при котором полимер выводится без ущерба для геометрии и целостности керамической заготовки.

Спекание (Sintering): Дебайндированные детали нагреваются до высоких температур для спекания частиц керамики, достижения целевой плотности и требуемых механических свойств.

Преимущества литья керамики под давлением

Высокая точность и повторяемость

CIM обеспечивает стабильное получение деталей с очень жёсткими допусками, существенно снижая разброс параметров между изделиями. Точный контроль параметров литья под давлением гарантирует высокое качество и повторяемость, что особенно важно для сложных промышленных компонентов.

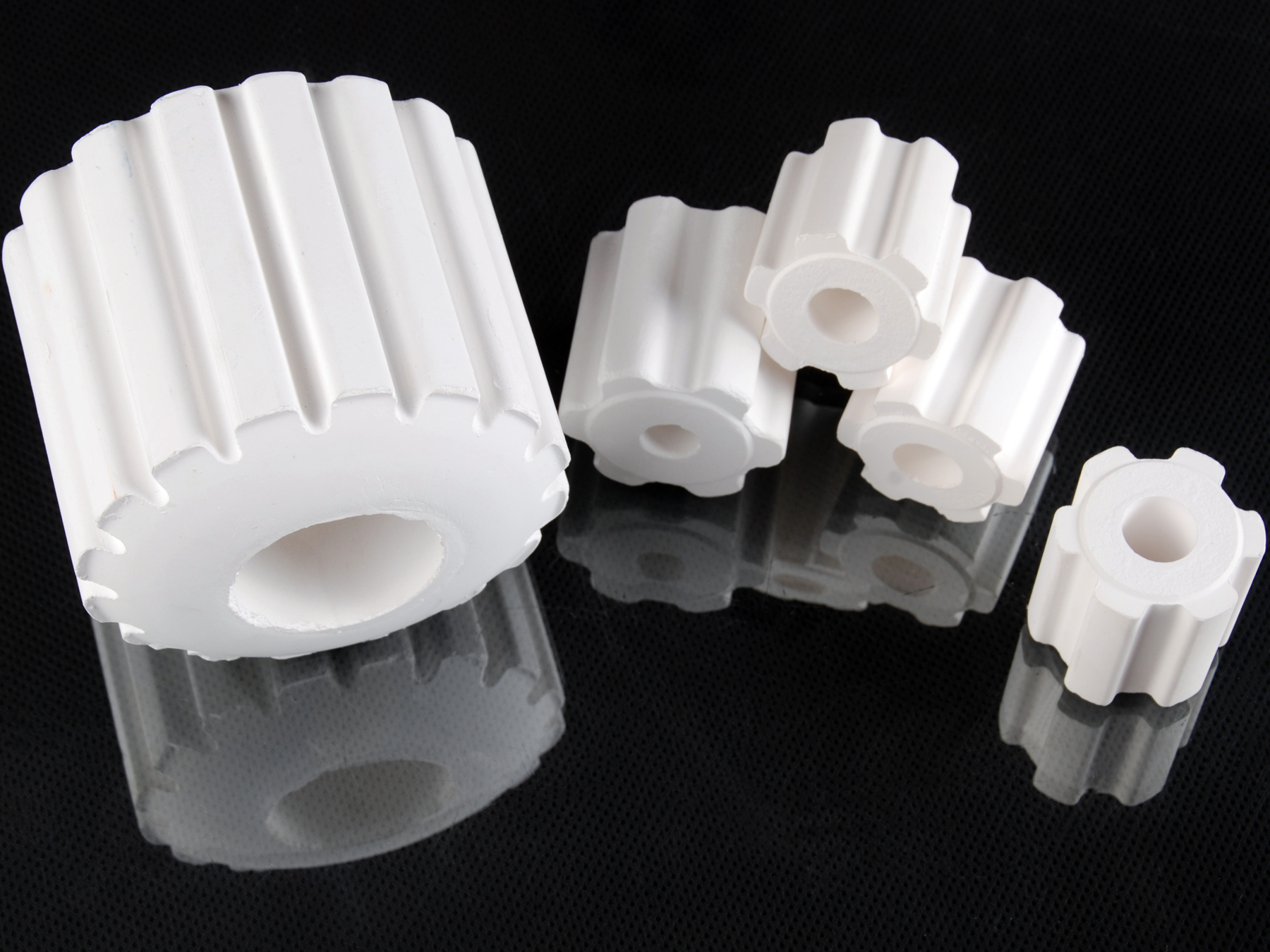

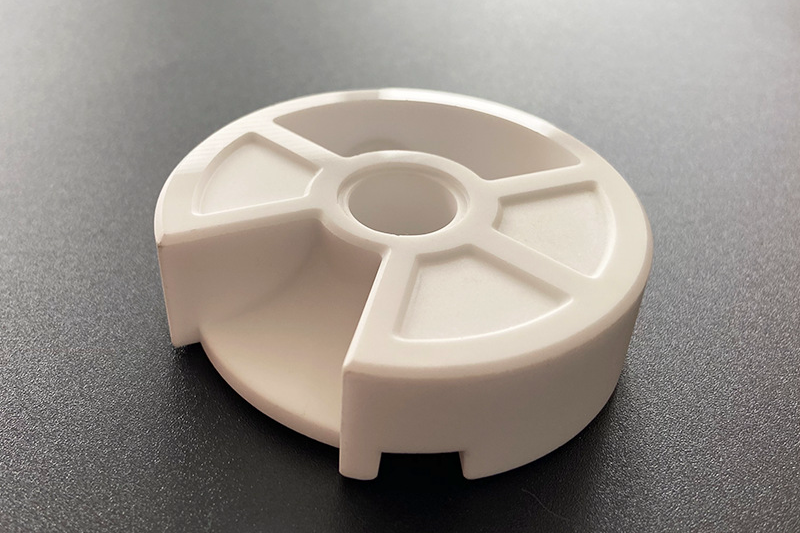

Эффективное производство сложной геометрии

Литьё керамики под давлением позволяет формировать сложные элементы, поднутрения и тонкие стенки, которые невозможны или экономически нецелесообразны при традиционных керамических технологиях. Это снижает зависимость от последующей мехобработки и напрямую уменьшает затраты, что особенно выгодно в электронной промышленности.

Сокращение вторичных операций и финишной обработки

Традиционно керамика требует значительных объёмов вторичной обработки — шлифования, сверления, полирования. CIM значительно снижает необходимость в таких операциях, так как детали формуются вблизи окончательной геометрии. Это напрямую обеспечивает снижение затрат и рост эффективности.

Как литьё керамики под давлением снижает затраты

Эффективное формование сложных геометрий

Сложные геометрические формы представляют серьёзную проблему для традиционных методов, таких как мехобработка или литьё, поскольку приводят к повышенному расходу материала, увеличению производственных циклов и необходимости ручных операций. CIM эффективно решает эти задачи: материал впрыскивается непосредственно в форму требуемой конфигурации, устраняя потребность в дорогостоящих операциях по изготовлению и доработке с помощью CNC.

Значительное сокращение вторичных операций

Во многих традиционных процессах производства керамики такие этапы, как шлифование, сверление и полирование, существенно увеличивают время цикла и общую стоимость. CIM радикально снижает потребность в этих операциях: отлитые детали обладают высокой точностью и, как правило, требуют лишь минимальной доработки. Это уменьшает трудозатраты и операцио�������������ные расходы.

Минимизация отходов материала

Одно из ключевых преимуществ CIM — высокая эффективность использования материала. Так как детали формуются близко к конечной форме, образование отходов существенно ниже по сравнению с вычитательными методами обработки. Такая рациональность использования сырья снижает совокупные производственные затраты и способствует экологической устойчивости.

Повышенная масштабируемость и объёмы производства

CIM обладает отличной масштабируемостью и подходит как для среднесерийного, так и для крупносерийного выпуска. Хотя первоначальные инвестиции в пресс-формы могут быть значительными, они быстро окупаются при росте объёмов производства. Это делает CIM особенно выгодным для отраслей, которым требуется стабильное качество в условиях высоких объёмов выпуска.

Практические применения и примеры

Ряд отраслей — медицинская, автомобильная, электронная — уже активно использует экономические преимущества CIM:

Медицинские изделия: CIM позволяет производить высокоточные компоненты, такие как зубные импланты и хирургические инструменты, существенно снижая затраты, связанные с медицинскими стандартами качества.

Автомобильная отрасль: CIM используется для производства износостойких и теплостойких деталей, таких как элементы свечей зажигания, датчики и другие компоненты, что повышает экономичность за счёт массового производства.

Электронная промышленность: Высокая точность и свойства керамики CIM делают технологию идеальной для изготовления сложных электронных компонентов и корпусов, обеспечивая снижение себестоимости производства.

Максимальное повышение экономич�ск�й эф�ек�ив�ос�и CIM

Производители могут дополнительно усилить экономические преимущества CIM за счёт:

Стратегического проектирования форм: Инвестиции в оптимизированные пресс-формы уменьшают отходы и дефекты, существенно повышая рентабельность.

Правильного выбора материала: Подбор подходящих керамических материалов обеспечивает совместимость с требуемыми условиями работы, повышает ресурс и производительность, что напрямую влияет на общие затраты.

Грамотного планирования производства: Точный прогноз спроса и планирование партий выпуска позволяют быстрее окупить вложения в оснастку и максимально эффективно использовать мощности.

Сложности и ограничения

Несмотря на значительные преимущества, при использовании CIM необходимо учитывать ряд вызовов:

Первоначальные затраты на оснастку: Существенные инвестиции в формы и инструмент осмысленны в основном для средних и крупных серий.

Ограничения по размеру: CIM наиболее экономически эффективен для мелких и средних по размеру сложных деталей; для крупных компонентов затраты могут расти непропорционально.

Стратегии снижения рисков: Сотрудничество с опытными поставщиками CIM-услуг помогает оптимизировать конструкцию и технологию, минимизируя риски дефектов и перерасходов.

Заключение

Литьё керамики под давлением является эффективной и экономически выгодной альтернативой для производства сложных керамических компонентов. Способность сокращать отходы, минимизировать вторичные операции и обеспечивать выгодную масштабируемость делает CIM ключевой технологией современного производства. При грамотном применении CIM компании из различных отраслей могут существенно снизить производственные затраты, одновременно повышая качество и эксплуатационные характеристики изделий.