Какие сложные геометрии могут быть достигнуты с помощью литья из керамики под давлением?

Литьё керамики под давлением (CIM) обеспечивает непревзойдённую точность при производстве сложных керамических деталей. Эта передовая технология позволяет инженерам и производителям разрабатывать компоненты со сложной геометрией, которые трудно или невозможно получить традиционными методами. В этом материале рассматриваются типы сложных форм, достижимых с помощью CIM, и то, как они позволяют различным отраслям использовать керамические решения для получения выдающихся эксплуатационных характеристик.

Литьё керамики под давлением (CIM) обеспечивает непревзойдённую точность при производстве сложных керамических деталей. Эта передовая технология позволяет инженерам и производителям разрабатывать компоненты со сложной геометрией, которые трудно или невозможно получить традиционными методами. В этом материале рассматриваются типы сложных форм, достижимых с помощью CIM, и то, как они позволяют различным отраслям использовать керамические решения для получения выдающихся эксплуатационных характеристик.

Понимание литья керамики под давлением (CIM)

Литьё керамики под давлением — это инновационный процесс, включающий смешение керамических порошков со связующими, формование под давлением, удаление связующего (дебайндирование) и последующее спекание для получения высокоплотной конечной детали. CIM сочетает преимущества литья под давлением и порошковой металлургии, что делает его оптимальным для массового производства высокосложных керамических компонентов и выгодно отличает от традиционных технологий, таких как горячее прессование керамики.

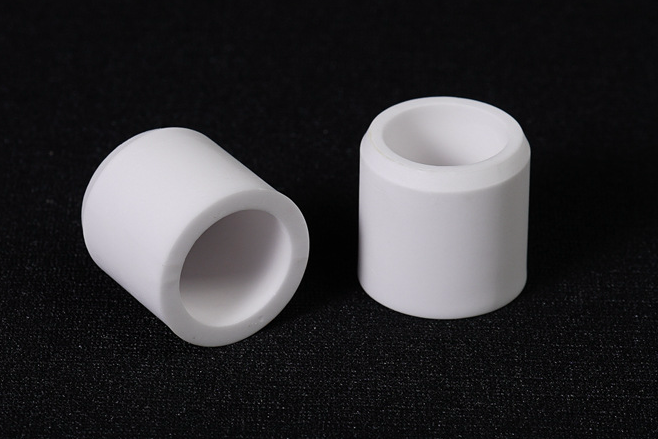

Сложные внутренние каналы и высокая детализация

CIM позволяет формировать сложные внутренние каналы и тонкие элементы, которые трудно или невозможно получить традиционными методами формования керамики. Такие возможности активно используются в медицине, автомобильной и авиакосмической отраслях, где требуется высокая точность внутренних каналов и микроструктур. Продвинутые промышленные применения литья керамики под давлением наглядно демонстрируют эти преимущества.

Тонкостенные и высокоаспектные структуры

CIM особенно эффективен для изготовления тонкостенных и высокоаспектных керамических деталей. Тонкие керамические стенки, широко применяемые в электронике и микроfluidных системах, обеспечивают лёгкость конструкции при достаточной прочности. Например, электронные компоненты и микрофлюидные устройства в значительной степени выигрывают от точности, достигаемой с помощью CIM. Подробная информация о литье алюминиевой керамики (Alumina, Al2O3) подчёркивает важность таких характеристик.

Резьбы и поднутрения

Прецизионные резьбы и поднутрения, традиционно сложные для керамических технологий, успешно реализуются в CIM благодаря высокой точности формования и гибкости процесса. Изделия, такие как керамические крепёжные элементы и специальные разъёмы, получают выгоду от такой точности, повышая функциональность и надёжность сборки. Преимущества и области применения литья керамики под давлением демонстрируют, почему эта технология выбирается для сложной детализации.

Сложные текстуры и узоры поверхности

CIM даёт возможность формировать сложные поверхностные текстуры и узоры непосредственно в процессе литья. Такие структуры могут выполнять функциональную роль — улучшать сцепление, теплообмен или износостойкость — а также эстетическую, повышая привлекательность изделия. Разнообразие керамических материалов и вариантов их применения при литье под давлением ещё больше расширяет эти возможности.

Факторы, влияющие на достижение сложной геометрии

На успешную реализацию сложных форм в CIM влияют несколько ключевых факторов:

Выбор материала: Используемые порошки, такие как циркония (Zirconia, ZrO2) и карбида кремния (SiC), определяют точность, усадку и стабильность размеров.

Конструкция формы: Сложность и точность пресс-формы напрямую влияют на геометрию и воспроизводимость конечной детали.

Управление процессом: Параметры литья (давление, температура), а также точность режима спекания определяют конечные допуски и свойства изделия.

Эти факторы подчёркивают необходимость точного контроля процесса для достижения оптимальных геометриче�������������ких результатов при литье керамики под давлением.

Практические области применения

Детали, изготовленные методом CIM, широко используются в различных отраслях:

Медицина

Керамика CIM идеальна для медицинских имплантов и хирургических инструментов благодаря биосовместимости и высокой точности. Сложные зубные импланты и биосовместимые компоненты из цирконии и их композиций являются показателями ключевой роли CIM в модернизации медицинских решений.

Авиакосмическая и автомобильная отрасли

Высокопроизводительные керамические компоненты, полученные CIM, активно применяются в авиакосмической индустрии благодаря их термостойкости и коррозионной стойкости, что особенно важно для узлов двигателей и датчиков. Аналогично, корпуса и элементы автомобильных сенсоров выигрывают от точной геометрии, достижимой с помощью CIM.

Электроника

CIM обеспечивает выпуск высокоточных изоляционных подложек и сложных корпусов, критически важных для стабильной работы и надёжности электронных устройств. Подробнее о возможностях см. в разделе услуг по литью изделий из технической керамики.

Проблемы и пути их решения

Несмотря на преимущества CIM, достижение сложной геометрии сопряжено с рядом вызовов: усадка при спекании, высокие затраты на оснастку, хрупкость деталей на стадиях «зелёного» и «коричневого» тела. Эти проблемы решаются за счёт грамотного проектирования форм, точного контроля режимов спекания и аккуратного обращения с деталями до окончательного уплотнения. Понимание полного процесса литья керамики под давлением помогает эффективно управлять этими рисками.

Максимальное использование возможностей CIM через проектирование

Для полного раскрытия потенциала CIM проектировщикам рекомендуется:

Раннее взаимодействие с производителем на стадии раз�аб�тк�, ч�об� �ч�сть ограничения и преимущества процесса.

Оптимизировать геометрию с учётом усадки и возможных деформаций при спекании.

Использовать программное моделирование для прогнозирования проблем, повышения качества и сокращения циклов разработки.

Применение этих практик является ключом к успешной интеграции CIM в серийное производство.

Будущие инновации

Перспективы CIM во многом связаны с интеграцией аддитивных технологий, таких как 3D-печать. Эти решения ещё больше расширяют геометрические возможности, предоставляя дополнительную свободу в проектировании и повышая точность. Роль 3D-печати в производстве демонстрирует направления будущей интеграции с CIM.

Заключение

Литьё керамики под давлением позволяет конструкторам и производителям создавать сложные керамические компоненты с высокой точностью и воспроизводимостью. Понимание достижимых геометрий, грамотное проектирование и эффективное управление технологическими вызовами помогают в полной мере использовать потенциал CIM. Внедрение этой технологии выводит предприятия на передовые позиции в области керамического производства, открывая новые применения и технологические прорывы.