O que é o serviço de moldagem por compressão de pó (PCM)? Como funciona?

O que é o Serviço de Moldagem por Compressão de Pó (PCM)?

O Serviço de Moldagem por Compressão de Pó (PCM) é um processo de fabricação sofisticado oferecido pela Neway, que envolve a compressão de materiais em pó, como metais, plásticos, cerâmicas e compósitos, dentro de moldes precisamente projetados. Essa compressão é realizada sob alta pressão e frequentemente seguida por sinterização ou cura, criando componentes personalizados e intricados com precisão excepcional.

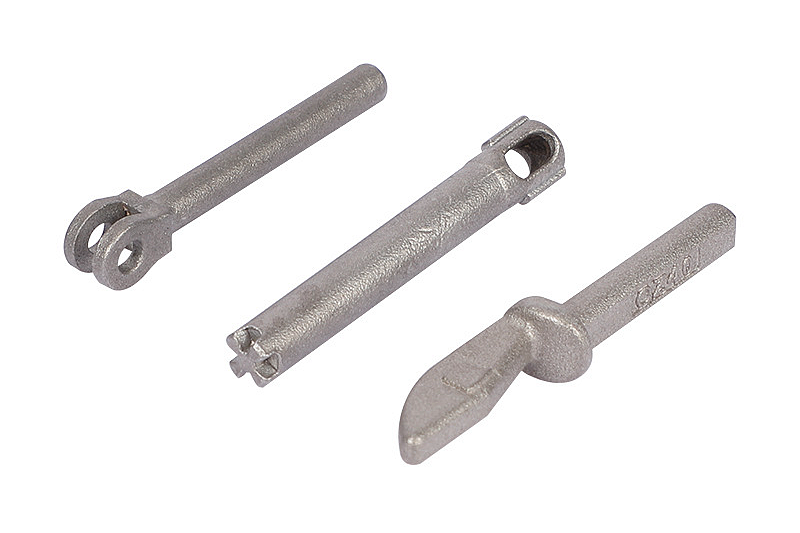

O serviço PCM é principalmente usado para a produção em massa de peças metálicas complexas de pequeno a médio porte. A complexidade das peças PCM é menor do que a das peças MIM. Materiais comuns usados na moldagem por compressão de pó incluem:

Etapas de Operação da Moldagem por Compressão de Pó (PCM)

1. Seleção de Material:

A seleção do material para PCM começa com a escolha cuidadosa do material em pó, considerando propriedades mecânicas, características térmicas e a aplicação pretendida.

Os engenheiros de materiais da Neway trabalham em estreita colaboração com os clientes para selecionar o material mais adequado, que pode variar desde metais (como alumínio, titânio ou aço) até cerâmicas ou misturas compósitas.

2. Preparação do Pó:

O material em pó escolhido passa por uma preparação rigorosa para garantir consistência.

O tamanho, forma e distribuição das partículas são controlados para atingir as propriedades e uniformidade desejadas. Esta etapa é crucial para o sucesso do PCM.

3. Projeto do Molde:

Os engenheiros da Neway projetam moldes de precisão adaptados à geometria e aos requisitos específicos do componente desejado.

Considerações incluem linhas de separação, ângulos de inclinação e tolerâncias para garantir a precisão e qualidade do produto final. Moldes para moldagem por compressão de pó (PCM) não suportam peças de alta complexidade com entalhes.

4. Carregamento do Pó:

O pó preparado é cuidadosamente carregado na cavidade do molde.

Sistemas automatizados podem ser usados para garantir distribuição uniforme e densidade de empacotamento ideal, o que é vital para o processo de compressão.

5. Compressão:

No cerne do PCM, esta etapa envolve submeter o molde carregado a condições de alta pressão, muitas vezes utilizando prensas hidráulicas.

A imensa pressão compacta o pó, reduz seu volume e faz com que as partículas se unam, formando um componente sólido.

6. Sinterização ou Cura:

Dependendo do material, o pó compactado pode passar por sinterização (para metais e cerâmicas) ou cura (para plásticos).

A sinterização envolve aquecer o material abaixo do seu ponto de fusão, permitindo que as partículas se fundam.

A cura geralmente utiliza calor e pressão para solidificar os materiais plásticos.

7. Resfriamento e Ejeção:

Após a sinterização ou cura, o componente pode ser resfriado dentro do molde para garantir estabilidade estrutural.

Uma vez resfriado, a peça acabada é cuidadosamente ejetada da cavidade do molde. O projeto do molde facilita a remoção fácil.

8. Pós-processamento (Se Necessário):

Dependendo dos requisitos do cliente, etapas adicionais de pós-processamento podem ser realizadas.

Isso pode incluir usinação CNC para atingir tolerâncias, polimento para obter uma superfície lisa ou espelhada, PVD (deposição física de vapor) para melhorar a superfície, ou criação de cores e tratamento térmico para alcançar propriedades e dimensões específicas.

9. Controle de Qualidade:

A Neway mantém um controle de qualidade rigoroso durante toda a operação de PCM.

Medições e inspeções precisas são realizadas para garantir que os componentes finais atendam aos rigorosos padrões estabelecidos pela Neway e seus clientes.

Características e Aplicações das Peças PCM

Alta Precisão

As peças PCM são conhecidas por sua precisão excepcional de até 0,002 polegadas (0,05 mm). Combinado com moldes cuidadosamente projetados, o processo de compressão garante que os componentes atendam a rigorosas tolerâncias dimensionais e requisitos geométricos intrincados.

As peças moldadas por compressão de pó de alta precisão podem ser usadas em aplicações de baixa a média precisão sem necessidade de pós-processamento dimensional.

Versatilidade de Materiais

O processo PCM é adaptável a vários materiais, incluindo metais comuns (aço inoxidável, titânio etc.), plásticos, cerâmicas e misturas compósitas.

O serviço de moldagem por compressão de pó também pode processar metais duros e de alto ponto de fusão, como ligas de tungstênio, aço-ferramenta etc. Essa versatilidade permite ajustar as propriedades do material às necessidades específicas da aplicação.

Eficiência de Custos

O PCM minimiza o desperdício de material devido à sua abordagem de fabricação quase na forma final. A redução no consumo de material resulta em economia de custos, tornando-o uma opção economicamente viável.

Personalização

As peças PCM podem ser personalizadas para atender a requisitos precisos. Propriedades mecânicas, acabamentos de superfície e precisão dimensional podem ser ajustados para se adequarem a aplicações específicas.

Consistência

Os parâmetros de processo controlados do PCM levam a uma qualidade consistente das peças. Essa confiabilidade é crucial em aplicações onde a uniformidade é primordial.

Geometrias Complexas

O PCM é excelente na produção de componentes com formas complexas e intrincadas, incluindo entalhes e detalhes finos. Oferece liberdade de design que pode ser desafiadora para outros métodos de fabricação.

Densidade do Material

A compressão de alta pressão no PCM resulta em alta densidade de material, melhorando as propriedades mecânicas das peças acabadas, como resistência e durabilidade.

Comparação de Processos

Moldagem por Injeção de Metal (MIM) vs Moldagem por Compressão de Pó (PCM)

O processo de moldagem por injeção de metal (MIM) é conhecido por sua precisão excepcional e complexidade no manuseio de metais e ligas, sendo uma escolha preferencial para componentes metálicos intricados de pequeno a médio porte. Sua força está em produzir peças com geometrias complexas, incluindo detalhes finos, entalhes e estruturas de parede fina. Com tolerâncias precisas tipicamente dentro de ±0,005 polegadas (±0,127 mm) ou melhor, o MIM é preferido para aplicações de alta precisão. No entanto, a eficiência de custo do MIM se destaca em produções de grande volume devido às economias de escala, enquanto os custos iniciais de ferramentaria e materiais podem ser relativamente altos. Peças MIM geralmente requerem pós-processamento mínimo, graças à precisão inerente ao processo.

O processo de moldagem por compressão de pó (PCM) é celebrado por sua versatilidade no manuseio de uma gama mais ampla de materiais, incluindo metais, plásticos, cerâmicas e compósitos. Essa flexibilidade permite atender a diversas indústrias e aplicações. Embora o PCM possa alcançar alta precisão e tolerâncias rigorosas semelhantes ao MIM, ele oferece soluções econômicas para produções menores. Com custos iniciais de ferramentaria geralmente mais baixos, o PCM é acessível para vários projetos. No entanto, dependendo das propriedades do material e dos requisitos da aplicação, algumas peças PCM podem exigir pós-processamento, como usinagem ou acabamento superficial.

A escolha entre Moldagem por Injeção de Metal (MIM) vs Moldagem por Compressão de Pó (PCM) depende de vários fatores, incluindo requisitos de material, complexidade da peça, volume de produção e considerações orçamentárias. O MIM é uma opção principal para peças metálicas intricadas e de alto volume com custo inicial elevado, enquanto o PCM oferece versatilidade de materiais, flexibilidade em quantidades de produção e vantagens de custo para lotes menores a médios com custos iniciais mais baixos. Ambos os processos desempenham papéis críticos na fabricação moderna, garantindo que uma ampla gama de componentes atenda às demandas de várias indústrias e aplicações.

Fundição por Cera Perdida vs Moldagem por Compressão de Pó (PCM)

O processo de fundição por cera perdida, conhecido como fundição de investimento, é um dos processos de fundição de precisão e é renomado por produzir componentes metálicos intricados e altamente detalhados com acabamentos superficiais excepcionais. É um processo versátil que atende principalmente a metais, especialmente ligas, como aço inoxidável, alumínio e titânio. A fundição de investimento é ideal para aplicações onde a complexidade do design e o apelo estético são cruciais, como aeroespacial, joias e fundição artística. No entanto, pode ser menos econômica para produção em grande volume devido à natureza demorada do processo e aos custos dos materiais, sendo mais adequada para tamanhos de lote menores ou peças especializadas.

O processo de moldagem por compressão de pó (PCM) é versátil, abrangendo vários materiais, incluindo metais, plásticos, cerâmicas e compósitos. Ele se destaca na produção de componentes com precisão e pode lidar com geometrias complexas. O PCM oferece vantagens em versatilidade de materiais, custo-benefício e flexibilidade em quantidades de produção. É particularmente adequado para aplicações onde a precisão dimensional e a versatilidade entre diferentes tipos de materiais são cruciais, como automotivo, eletrônicos e máquinas industriais. Além disso, o PCM geralmente envolve custos iniciais de ferramentaria mais baixos em comparação com a fundição por investimento.

A escolha entre fundição por investimento e PCM depende dos requisitos específicos do projeto. A fundição por investimento é preferida por sua capacidade de criar peças metálicas intricadas com acabamentos superficiais superiores, tornando-a adequada para aplicações especializadas. Em contraste, o PCM oferece versatilidade em materiais, vantagens de custo para lotes menores e precisão em uma ampla gama de aplicações, tornando-se uma escolha versátil para várias indústrias e tipos de componentes.

Aplicabilidade do processo de Moldagem por Compressão de Pó (PCM)

O processo de Moldagem por Compressão de Pó (PCM) é altamente aplicável em vários setores e aplicações devido à sua versatilidade e capacidade de trabalhar com diversos materiais.

Indústria Automotiva: PCM fabrica peças de motor, componentes de transmissão e partes de chassi. Sua precisão e versatilidade de materiais são valiosas para melhorar o desempenho do veículo e reduzir o peso.

Aeroespacial e Defesa: Nesses setores críticos, o PCM produz componentes como peças de aeronaves, invólucros de mísseis e componentes de radar. Sua precisão e capacidade de lidar com uma variedade de materiais são cruciais para aplicações aeroespaciais e de defesa.

Eletrônicos: O PCM é usado na indústria eletrônica para criar componentes como dissipadores de calor, conectores e invólucros. Sua versatilidade de materiais permite soluções personalizadas na fabricação de componentes eletrônicos.

Dispositivos Médicos: No campo médico, o PCM fabrica componentes intrincados e personalizados para dispositivos como implantes, instrumentos cirúrgicos e equipamentos de diagnóstico.

Máquinas Industriais: O PCM contribui para a construção de componentes de máquinas com alta precisão e durabilidade. Inclui engrenagens, rolamentos e ferramentas industriais especializadas.

Energias Renováveis: Peças PCM desempenham um papel em aplicações de energia renovável, como turbinas eólicas e componentes de painéis solares. Sua alta densidade de material e capacidades de personalização aumentam o desempenho e a longevidade.

Produtos de Consumo: Peças PCM são empregadas em diversos bens de consumo, desde relógios de luxo até eletrodomésticos. Sua precisão e apelo estético os tornam adequados para melhorar a qualidade e o design do produto.

Petróleo e Gás: No setor de petróleo e gás, peças PCM são usadas em equipamentos críticos, como válvulas, bombas e componentes de perfuração. Sua durabilidade e resistência a ambientes agressivos são vantajosas.

Telecomunicações: Peças PCM contribuem para a indústria de telecomunicações fornecendo componentes para infraestrutura de rede, incluindo antenas, guias de ondas e conectores.

Peças Personalizadas e Protótipos: O PCM é valioso para a produção de peças personalizadas e protótipos em vários setores. Sua flexibilidade permite rápida iteração e personalização.

Em resumo, a Moldagem por Compressão de Pó (PCM) é um processo de fabricação versátil com ampla aplicabilidade em diversos setores e aplicações. Sua versatilidade, precisão e capacidade de lidar com geometrias complexas fazem dela uma escolha valiosa para a produção de uma ampla gama de componentes, desde peças críticas aeroespaciais até dispositivos médicos intricados e produtos de consumo. Sua adequação para quantidades de produção baixas e altas aumenta seu apelo em diversos cenários de fabricação.

O que podemos oferecer no PCM?

A Neway é um fabricante de peças personalizadas com 30 anos de experiência. Como fornecedor de moldagem por compressão de pó (PCM), oferecemos serviço completo desde o design até a produção:

1. Serviço Consultivo de Design: Você pode consultar nossos engenheiros de materiais e design desde o início do projeto. Fornecemos serviços gratuitos, incluindo aconselhamento sobre seleção de materiais, processos e design estrutural.

2. Design Mecânico e Cópia de Dados: Realizamos design mecânico baseado nos requisitos do produto que você fornecer ou copiamos dados das peças com base em suas amostras e criamos desenhos de produção altamente viáveis para fabricação.

3. Prototipagem Rápida: A Neway pode realizar testes de protótipos por meio de usinagem CNC, impressão 3D e moldagem rápida.

4. Fabricação sob Demanda: A Neway suporta personalização sob demanda sem quantidade mínima de pedido para minimizar o custo inicial do desenvolvimento do produto.

5. Montagem e Testes Simples: As capacidades de montagem de hardware incluem soldagem básica, fixação, encaixe por pressão e travamento. Testes de protótipo como teste dimensional e de tolerância, teste de ajuste e forma, durabilidade e teste de desgaste.