Fabricação de peças de metal duro: moldagem por injeção de tungstênio vs compressão de pó

O que são Metais Duros?

Metais duros, também conhecidos como carbonetos cimentados ou sinterizados, são materiais compósitos compostos por partículas duras, tipicamente carboneto de tungsténio, unidas por um metal ligante, geralmente cobalto. Esta combinação resulta num material com dureza, resistência ao desgaste e resistência excepcionais.

Os metais duros são cruciais nos processos de fabrico da Neway, especialmente em métodos de metalurgia de pós como a Moldagem por Injeção de Metal (MIM) e a Moldagem por Compressão de Pó (PCM). O carboneto de tungsténio, um dos principais materiais duros utilizados, contribui para a durabilidade e precisão das peças personalizadas.

Os metais duros comumente usados pela Neway em moldagem por injeção e moldagem por compressão de pó incluem Liga de Tungsténio: MIM W-Ni-Fe, MIM W-Ni-Cu, MIM W-Cu, MIM W-Ni-Co, MIM W-Fe.

Ligas Típicas de Tungsténio e Aplicações

Carboneto de Tungsténio:

Composição: Tungsténio combinado com carbono na forma de carboneto de tungsténio.

Aplicações: Reconhecido pela sua extrema dureza e resistência ao desgaste, o carboneto de tungsténio é usado em ferramentas de corte, brocas, insertos de fresagem e componentes resistentes ao desgaste em indústrias como a maquinaria, mineração e perfuração de petróleo.

MIM W-Ni-Fe (Tungsténio-Níquel-Ferro):

Composição: Esta liga combina tungsténio, níquel e ferro.

Aplicações: Ampliamente utilizado em aplicações que exigem componentes de alta densidade com excelentes propriedades magnéticas. Exemplos incluem componentes de blindagem eletromagnética e contrapesos em instrumentos de precisão.

MIM W-Ni-Cu (Tungsténio-Níquel-Cobre):

Composição: Liga de tungsténio, níquel e cobre.

Aplicações: Ideal para peças que exigem um equilíbrio entre dureza e condutividade elétrica. É comumente usado em contactos elétricos, onde durabilidade e desempenho elétrico são críticos.

MIM W-Cu (Tungsténio-Cobre):

Composição: Mistura de tungsténio puro e cobre.

Aplicações: Conhecido pela sua excecional condutividade térmica, o MIM W-Cu é amplamente utilizado em aplicações como dissipadores de calor, embalagens eletrónicas e componentes onde a dissipação eficiente de calor é crucial.

MIM W-Ni-Co (Tungsténio-Níquel-Cobalto):

Composição: Combinação de tungsténio, níquel e cobalto.

Aplicações: Adequado para ambientes de alta temperatura, o MIM W-Ni-Co é usado em componentes aeroespaciais, ferramentas de corte e outros contextos exigentes onde dureza e resistência ao calor são primordiais.

MIM W-Fe (Tungsténio-Ferro):

Composição: Principalmente tungsténio e ferro.

Aplicações: Valorizado pela sua relação custo-benefício e dureza moderada, o MIM W-Fe é frequentemente utilizado em várias aplicações industriais, incluindo componentes automóveis e peças resistentes ao desgaste.

Métodos de Formação de Ligas de Tungsténio

As ligas de tungsténio, cruciais pela sua dureza e durabilidade excepcionais, são moldadas usando métodos avançados, como a Moldagem por Injeção de Metal (MIM) e a Moldagem por Compressão de Pó (PCM). No processo MIM, o pó de tungsténio é cuidadosamente misturado com um ligante e injetado sob alta pressão em moldes para produzir componentes intrincados. As etapas subsequentes de desagregação do ligante e sinterização garantem a remoção do ligante e a consolidação das partículas de tungsténio, resultando em produtos finais de alta precisão e densidade. Por outro lado, o PCM oferece uma alternativa económica que envolve a compressão do pó de tungsténio com ligantes usando uma prensa hidráulica. A peça compactada é submetida a desagregação do ligante e sinterização para atingir a densidade e resistência desejadas.

Estes métodos de formação conferem à Neway uma vantagem competitiva na produção de peças de liga de tungsténio adaptadas a aplicações específicas. As formas intrincadas alcançáveis através do MIM e a simplicidade económica do PCM contribuem para a flexibilidade e eficiência do processo de fabrico. Além disso, ambos os métodos garantem que os produtos finais cumpram rigorosos padrões de qualidade, tornando-os ideais para aplicações onde a dureza, precisão e consistência são primordiais, como em ferramentas industriais de corte, componentes resistentes ao desgaste e dispositivos eletrónicos.

Moldagem por Injeção de Pó de Tungsténio (Tungsténio MIM)

A Moldagem por Injeção de Pó de Tungsténio (Tungsténio MIM) é um processo de fabrico de precisão que envolve várias etapas críticas para produzir peças de tungsténio de alta qualidade com formas intrincadas. Aqui está uma visão concisa das etapas e vantagens do Tungsténio MIM:

Preparação do material:

O pó de tungsténio usado no Tungsténio MIM é cuidadosamente selecionado pela sua pureza e distribuição do tamanho das partículas. O ligante, muitas vezes um polímero, é precisamente misturado para obter um material homogéneo.

A abordagem meticulosa da Neway assegura uma mistura consistente, crucial para a uniformidade no produto final.

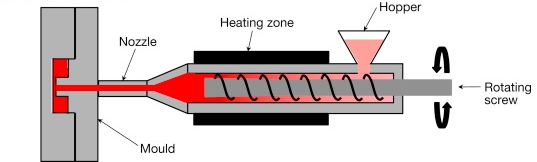

Moldagem por injeção:

O processo de moldagem por injeção é realizado com maquinaria precisa para injetar o material de tungsténio em cavidades de moldes intrincadas.

O equipamento avançado de moldagem por injeção da Neway e a sua experiência em ferramentas contribuem para criar formas altamente detalhadas com defeitos mínimos.

Desagregação do ligante:

A desagregação é uma etapa crítica onde a pe�������������a moldada é aquecida para remover o ligante. A Neway utiliza atmosferas controladas e perfis de temperatura precisos para eliminar o ligante sem comprometer a integridade estrutural da peça.

Sinterização:

A peça de tungsténio desagregada passa por sinterização num ambiente cuidadosamente controlado. A temperatura de sinterização é otimizada para alcançar a máxima densificação, evitando o crescimento indesejado dos grãos.

O compromisso da Neway com o controlo de qualidade assegura que cada peça sinterizada cumpre a densidade e propriedades mecânicas especificadas.

Pós-processamento:

A expertise da Neway estende-se a técnicas de pós-processamento adaptadas para cumprir requisitos específicos do cliente. Seja usinagem de precisão ou tratamentos avançados de superfície, a Neway garante que o produto final atenda aos mais elevados padrões.

Outras Vantagens:

Propriedades melhoradas do material:

O Tungsténio MIM permite a produção de peças de tungsténio com propriedades mecânicas melhoradas, incluindo alta dureza, excelente resistência ao desgaste e força impressionante.

Aplicações Diversificadas:

A versatilidade do Tungsténio MIM torna-o adequado para uma ampla gama de aplicações, desde componentes aeroespaciais até dispositivos médicos, onde alta densidade e precisão são essenciais.

Capacidade de prototipagem rápida:

A integração do Tungsténio MIM nos serviços de prototipagem rápida da Neway permite iterações rápidas e desenvolvimento eficiente de protótipos antes da produção em larga escala.

Eficiência da cadeia de abastecimento:

A adequação do Tungsténio MIM para produções de pequeno a médio porte alinha-se com o compromisso da Neway em fornecer soluções flexíveis e eficientes aos seus clientes.

Considerações ambientais:

A eficiência do material do Tungsténio MIM, combinada com a redução da geração de resíduos, está alinhada com as práticas de fabrico ambientalmente conscientes da Neway.

Expandindo estas etapas e vantagens, torna-se evidente que a Moldagem por Injeção de Pó de Tungsténio oferece precisão e eficiência, alinhando-se perfeitamente com o compromisso da Neway em fornecer peças personalizadas de alta qualidade com foco na inovação e sustentabilidade.

Moldagem por Compressão de Pó de Tungsténio (Tungsténio PCM)

A Moldagem por Compressão de Pó de Tungsténio (Tungsténio PCM) é um processo especializado para produzir componentes de tungsténio. As etapas envolvidas no Tungsténio PCM são as seguintes:

Preparação do pó:

O sucesso do Tungsténio PCM começa com uma preparação meticulosa do pó. O pó de tungsténio de alta qualidade é escolhido com base na sua pureza e distribuição do tamanho das partículas.

O processo de mistura envolve uma combinação cuidadosamente calibrada de pó de tungsténio, ligantes e, em alguns casos, outros aditivos para melhorar a fluidez do pó.

Preenchimento do molde:

A mistura de pó de tungsténio preparada é introduzida com precisão na cavidade do molde durante o preenchimento. Esta etapa exige atenção aos detalhes para garantir uma distribuição uniforme e evitar irregularidades no produto final.

Técnicas avançadas, como vibração ou assistência mecânica, podem ser empregues para alcançar uma compactação ótima do pó.

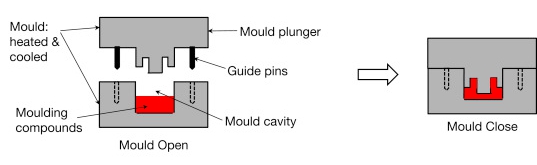

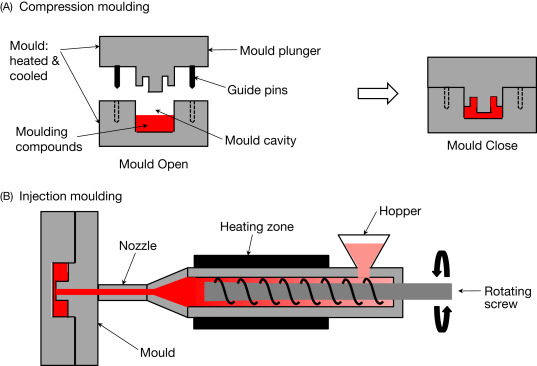

Compactação:

O núcleo do processo está na compactação, onde o pó de tungsténio é submetido a uma pressão enorme dentro do molde.

A alta pressão consolida o pó e reduz significativamente a porosidade, criando uma estrutura mais densa e robusta.

Sinterização:

A sinterização segue a compactação e envolve o aquecimento do componente de tungsténio compactado em uma atmosfera controlada.

O processo de sinterização facilita a difusão das partículas de tungsténio, permitindo que se liguem e formem uma estrutura coesa. Esta etapa é crítica para alcançar as propriedades materiais desejadas.

Detalhes das vantagens:

Alta densidade e resistência:

O Tungsténio PCM destaca-se na produção de componentes com densidade incomparável. A alta densidade traduz-se diretamente em resistência superior, tornando os componentes resultantes ideais para aplicações onde a robustez é fundamental.

Precisão e tolerâncias rigorosas:

A capacidade de obter formas intrincadas com tolerâncias rigorosas distingue o Tungsténio PCM. Esta precisão é crucial em indústrias como aeroespacial e eletrónica, onde especificações exatas são obrigatórias.

Custo-efetividade e eficiência de material:

O Tungsténio PCM mostra-se econômico devido à utilização eficiente do material e redução de desperdício. O processo otimiza o uso do pó de tungsténio, minimizando custos sem comprometer a qualidade.

Consistência entre lotes de produção:

A consistência é uma marca do Tungsténio PCM. A natureza controlada do processo de fabrico garante que cada componente produzido mantenha propriedades uniformes, contribuindo para a fiabilidade na produção em grande escala.

Propriedades mecânicas aprimoradas para aplicações exigentes:

Os componentes de tungsténio criados através do PCM exibem propriedades mecânicas excepcionais, incluindo alta dureza e resistência ao desgaste e corrosão.

Estas propriedades tornam os componentes PCM adequados para aplicações exigentes em defesa, energia e automotiva.

Em conclusão, o Tungsténio PCM é um método de fabrico sofisticado e fiável que combina precisão, custo-efetividade e propriedades materiais consistentemente superiores. As suas aplicações abrangem várias indústrias, tornando-o uma escolha favorável para a produção de componentes de tungsténio de alto desempenho.

Moldagem por Injeção de Metal de Tungsténio vs. Moldagem por Compressão de Pó

Complexidade Estrutural Personalizada

Na fabricação de peças metálicas, comparar a Moldagem por Injeção de Metal de Tungsténio (MIM) com a Moldagem por Compressão de Pó (PCM) envolve avaliar suas capacidades em lidar com complexidade estrutural.

A Moldagem por Injeção de Metal de Tungsténio é conhecida pela sua precisão e detalhes intrincados. Alcança uma complexidade estrutural notável, permitindo designs complexos com tolerâncias rigorosas. O processo envolve a mistura do pó de tungsténio com um agente ligante para criar uma matéria-prima, que é então injetada num molde. A peça verde resultante é desaglomerada e sin terizada para obter o produto final. A Moldagem por Inje�ão de Metal de Tungst�nio destaca-se na produção de formas complexas, características delicadas e componentes de alta densidade.

Por outro lado, a Moldagem por Compressão de Pó é um método versátil adequado para vários materiais, incluindo tungsténio. Este processo envolve a compressão de uma mistura de pó dentro de um molde sob alta pressão, seguida de sinterização. Embora a Moldagem por Compressão de Pó possa alcançar boa precisão dimensional, pode enfrentar desafios com geometrias intrincadas em comparação com a Moldagem por Injeção de Metal de Tungsténio.

Quanto à complexidade estrutural, a Moldagem por Injeção de Metal de Tungsténio destaca-se por designs intrincados e detalhes finos, tornando-a ideal para aplicações onde a precisão é primordial. A Moldagem por Compressão de Pó, embora versátil, pode ser mais adequada para geometrias menos complexas.

Precisão das Peças Personalizadas

Ao comparar a Moldagem por Injeção de Metal de Tungsténio (MIM) e a Moldagem por Compressão de Pó (PCM) para a precisão das peças, é essencial considerar os requisitos específicos da sua aplicação. Ambos os processos têm vantagens, e a escolha depende de fatores como tolerância, eficiência e complexidade da peça desejada.

A Moldagem por Injeção de Metal de Tungsténio é conhecida pela sua capacidade de produzir formas complexas e intrincadas com alta precisão. O pó metálico é misturado com um agente ligante, injetado em moldes e depois os componentes formados passam por desaglomeração e sinterização. Este processo permite tolerâncias rigorosas, geralmente atingindo ±0,3% ou até melhor. A alta precisão torna-a adequada para aplicações onde a precisão é fundamental.

Por outro lado, a Moldagem por Compressão de Pó é um método versátil particularmente eficiente para produzir peças de complexidade moderada. Envolve a compressão de pós metálicos à temperatura ambiente, seguida de sinterização. Embora possa não atingir o mesmo nível de precisão que a MIM, o PCM ainda oferece tolerâncias na ordem de ±1%. É adequado para aplicações onde o equilíbrio entre precisão e custo-benefício é crucial.

Em termos práticos, a escolha entre MIM e PCM depende dos requisitos específicos do seu projeto. Se a sua aplicação exigir a máxima precisão e complexidade, a Moldagem por Injeção de Metal de Tungsténio pode ser a escolha ideal. No entanto, se a sua prioridade for a relação custo-benefício mantendo uma precisão aceitável, a Moldagem por Compressão de Pó pode ser uma opção favorável.

Densidade e Resistência Sinetrizadas

A Moldagem por Injeção de Metal de Tungsténio é reconhecida por produzir componentes com alta densidade sinterizada, tipicamente superior a 95%. O processo envolve misturar o pó de tungsténio com um agente ligante, formar as peças verdes e submetê-las a desaglomeração e sinterização. O resultado é um produto final robusto e denso. Em termos de resistência, a MIM exibe propriedades mecânicas impressionantes, com resistência à tração de até 700 MPa. Isto torna-a adequada para aplicações que exigem precisão e resistência excecionais.

Embora ofereça uma solução económica, a moldagem por compressão de pó pode apresentar uma densidade sinterizada ligeiramente inferior à da MIM. Tipicamente entre 85% e 92%, a densidade é influenciada pelas características do pó e condições de moldagem. No entanto, este processo ainda produz peças com resistência considerável. A resistência à tração dos componentes PCM pode atingir cerca de 600 MPa, tornando-o uma escolha fiável para aplicações onde a resistência é um fator crítico.

Em resumo, a Moldagem por Injeção de Metal de Tungsténio destaca-se pela alta densidade sinterizada e resistência impressionante, tornando-a ideal para aplicações que requerem peças robustas e intrincadas. Por outro lado, a Moldagem por Compressão de Pó oferece uma alternativa económica com boa resistência, embora a densidade sinterizada possa ser ligeiramente inferior.

Uniformidade Interna

Examinando a uniformidade interna dos componentes produzidos pela Moldagem por Injeção de Metal de Tungsténio (MIM) e pela Moldagem por Compressão de Pó (PCM) oferece perceções sobre a integridade estrutural dos produtos finais.

Na MIM, o processo envolve criar formas intrincadas injetando uma mistura de pó de tungsténio e ligante em moldes, seguido de desaglomeração e sinterização. Este método tipicamente resulta numa excelente uniformidade interna, garantindo densidade e estrutura consistentes em todo o componente. O processo de sinterização controlada contribui para uma distribuição uniforme das partículas de tungsténio, minimizando a porosidade e melhorando a integridade geral da peça.

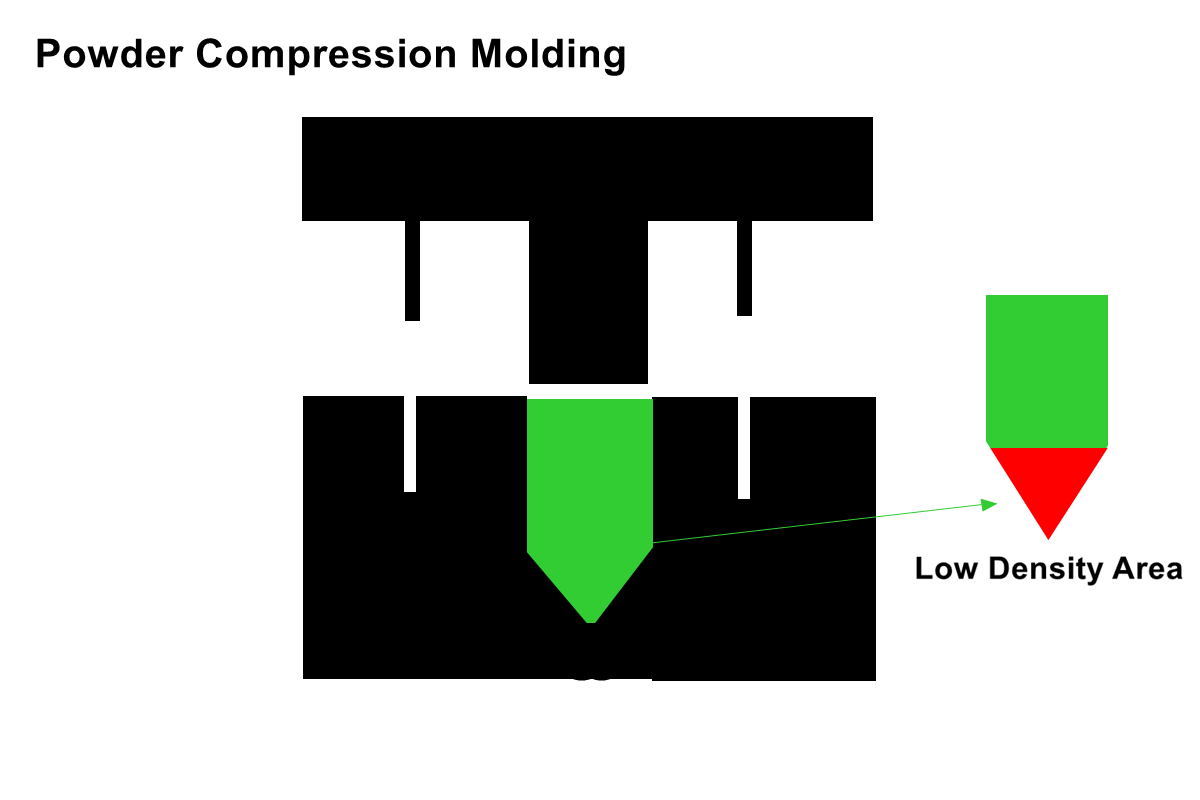

A Moldagem por Compressão de Pó, embora uma alternativa económica, pode apresentar uniformidade interna ligeiramente inferior à da MIM. O processo de moldagem por compressão envolve prensar pós metálicos à temperatura ambiente antes da sinterização. As características do pó e as condições de moldagem podem influenciar o grau de uniformidade. Contudo, com controlo e otimização adequados, o PCM pode ainda produzir componentes com uniformidade interna aceitável para muitas aplicações.

A moldagem por compressão de pó é susceptível a diferenças de pressão ao fabricar peças de liga de tungsténio com um ressalto e estruturas de tensão irregulares. A densidade da ponta da peça é menor, o que reduz as suas propriedades físicas. Por exemplo, os bicos, dedais e outras pontas produzidos pela MIM são mais resistentes ao desgaste do que os produzidos pelo PCM.

Em termos práticos, a escolha entre MIM e PCM depende dos requisitos específicos do seu projeto. Se a uniformidade interna for crítica, particularmente para peças intrincadas e complexas, a MIM pode ser a opção preferida. A especialização da Neway em moldagem por injeção de metal assegura que os componentes exibam a uniformidade interna desejada, cumprindo padrões rigorosos de precisão.

Comparação de Custos de Moldes

A MIM geralmente envolve a criação de moldes intrincados para moldar componentes com precisão. Os moldes usados na MIM podem ser mais complexos devido aos designs detalhados alcançáveis através deste processo. Consequentemente, o custo do molde para MIM pode ser maior comparado com outros métodos de moldagem. No entanto, é crucial ponderar isto contra as vantagens de produzir peças altamente detalhadas e precisas.

Por outro lado, a Moldagem por Compressão de Pó tende a ter custos de molde mais baixos. Os moldes para PCM são mais simples, pois o processo envolve comprimir pós metálicos na forma desejada. A simplicidade dos moldes contribui para a poupança de custos, tornando o PCM uma opção economicamente atraente para aplicações específicas onde detalhes intrincados não são uma exigência principal.

No contexto dos serviços da Neway, a escolha entre MIM e PCM dependerá das necessidades específicas do seu projeto e do equilíbrio entre precisão e custo-efetividade. A especialização da Neway em ambos os métodos permite uma abordagem personalizada baseada nos requisitos do seu projeto.

Eficiência na Produção em Massa

A Moldagem por Injeção de Metal de Tungsténio é adequada para a produção em massa de peças intrincadas e complexas com alta precisão. O processo envolve injetar uma mistura de pó de tungsténio e ligante em moldes, desagregar e sinterizar. Embora a configuração e as ferramentas para a MIM possam levar algum tempo inicialmente, a eficiência de produção é alta uma vez estabelecida. A MIM permite a produção de grandes quantidades de componentes com qualidade consistente, tornando-a eficiente para produção em massa.

A Moldagem por Compressão de Pó, um processo mais simples, também é eficiente para produção em massa, especialmente para peças de complexidade moderada. A moldagem por compressão de pós metálicos à temperatura ambiente, seguida de sinterização, permite um ciclo de produção mais rápido. Embora a configuração possa ser mais rápida do que a MIM, a eficiência geral é influenciada pela simplicidade das peças.

No contexto das capacidades da Neway, tanto a MIM como o PCM oferecem soluções eficientes para produção em massa. A escolha entre os dois dependerá dos requisitos específicos do seu projeto, incluindo a complexidade das peças, a precisão desejada e o volume total de produção.

Como Selecionar o Método de Fabrico de Peças de Tungsténio

Selecionar o método apropriado de fabrico de peças de tungsténio é uma decisão crucial que depende de vários fatores. Vamos explorar as principais considerações para ajudar na sua escolha informada:

Complexidade da peça:

Moldagem por Injeção de Metal (MIM): Ideal para peças intrincadas e complexas com características detalhadas. O processo MIM permite alta precisão e designs intrincados.

A Moldagem por Compressão de Pó (PCM) é adequada para peças de complexidade moderada. Embora não tão detalhada como a MIM, oferece uma solução económica para aplicações específicas.

Precisão e tolerância:

MIM: Conhecida por alcançar alta precisão com tolerâncias apertadas, adequada para aplicações onde a exatidão é primordial.

PCM: Oferece precisão aceitável com boas tolerâncias, sendo uma escolha equilibrada para aplicações onde o custo é prioritário.

Requisitos de densidade e resistência sinterizadas:

MIM: Resulta numa alta densidade sinterizada superior a 95%, fornecendo componentes robustos com resistência impressionante, adequados para aplicações exigentes.

PCM: Embora com densidade ligeiramente inferior, ainda entrega componentes com boa resistência, sendo uma escolha fiável para várias aplicações.

Uniformidade interna:

MIM: Apresenta excelente uniformidade interna devido ao processo controlado de sinterização, garantindo densidade consistente e integridade estrutural.

PCM: Oferece boa uniformidade interna, embora possa não atingir o nível de complexidade da MIM.

Custo e complexidade do molde:

MIM: Envolve moldes mais complexos, podendo levar a custos iniciais mais elevados. No entanto, o investimento pode ser justificado pela precisão e complexidade exigidas.

PCM: Caracteriza-se por moldes simples, resultando em custos iniciais mais baixos, tornando-se uma opção economicamente atraente para aplicações específicas.

Volume de produção:

MIM: Eficiente para produção em massa de peças complexas uma vez que a configuração e ferramentas iniciais estejam estabelecidas.

PCM também é adequado para produção em massa, especialmente para peças de complexidade moderada, oferecendo uma configuração mais rápida que a MIM.

Considerando a expertise da Neway em Moldagem por Injeção de Metal e Moldagem por Compressão de Pó de Tungsténio, pode confiar no seu serviço completo para peças personalizadas, garantindo uma abordagem personalizada baseada nos requisitos específicos do seu projeto. Se tiver critérios específicos ou exemplos que gostaria de discutir, por favor forneça-os para uma recomendação mais detalhada e personalizada.