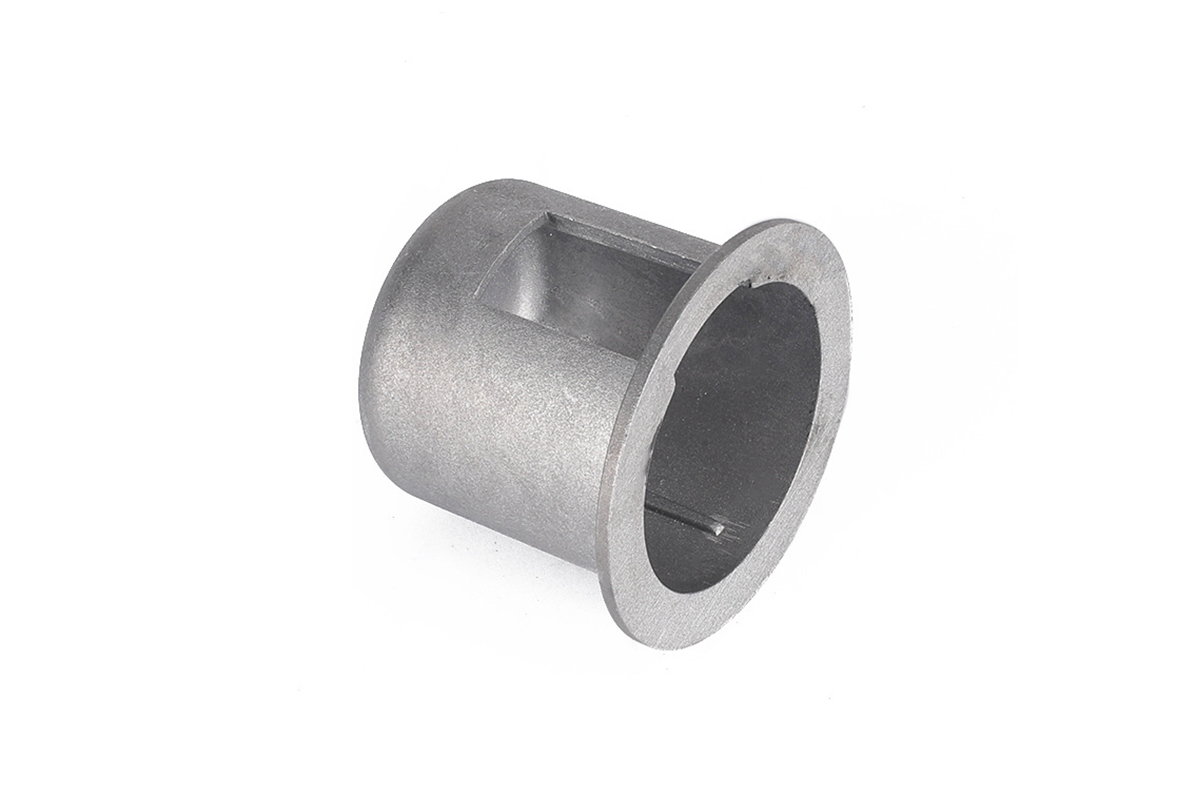

防爆ランプ用ADC12アルミ重力鋳造

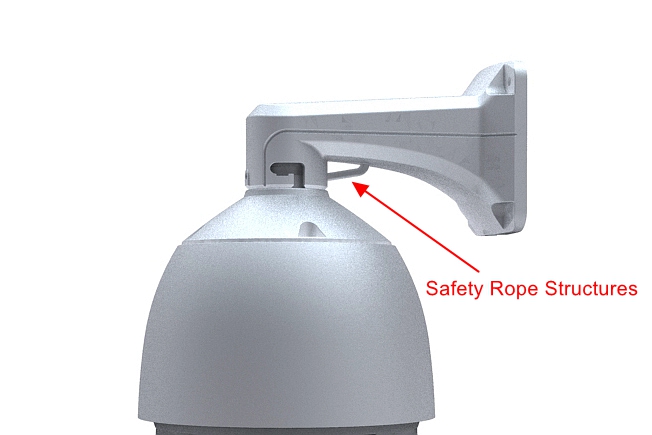

爆発性のガス、蒸気、粉じんが存在する危険環境では、爆発防止ランプは不可欠です。これらのランプは周囲の可燃性物質に着火しないよう設計されており、鉱業、石油・ガス、化学プロセスなどの産業における安全確保に欠かせません。

アルミニウム ADC12 は、その優れた特性により、爆発防止ランプ用付属品の製造で広く選ばれています。この合金は鋳造性に優れ、耐食性が高く、熱伝導性が良好で、軽量であることが知られています。これらの特性により、過酷な条件に耐える耐久性と信頼性を備えた部品の製造に適しています。

重力金型鋳造は、これらのアルミ部品の製造に適した方法です。本プロセスは、重力を利用して溶湯アルミニウムを金型に注入するもので、高い寸法精度、優れた表面仕上げ、優れた機械的強度を持つ部品を生み出します。しかし、あらゆる製造プロセスと同様に、ADC12 の重力金型鋳造にも固有の課題があります。

ADC12 アルミニウムの基礎

ADC12 アルミニウムは、米国ではA383としても知られ、ダイカスト業界で広く用いられる合金です。典型的な組成は、シリコン 10〜12%、銅 1〜3%、マグネシウム 0.5〜1%、さらに微量の鉄、亜鉛、マンガンで構成され、残部がアルミニウムです。この特定の元素バランスが ADC12 に独自の特性を与え、爆発防止ランプ用付属品を含むさまざまな用途で好まれる理由となっています。

ADC12 アルミニウムの組成と特性

シリコン(10〜12%):鋳造時の流動性を高め、凝固収縮を低減し、鋳物品質の向上に寄与します。

銅(1〜3%):強度と硬さを向上させ、最終製品の耐久性を高めます。

マグネシウム(0.5〜1%):耐食性と機械的特性を改善します。

鉄・亜鉛・マンガン(微量):他の特性に大きな影響を与えることなく、合金の強度と鋳造性に寄与します。

爆発防止ランプ用付属品に ADC12 を用いる利点

軽量:多くの金属より軽く、構造的剛性を損なうことなく、取り扱いや設置が容易です。

耐食性:特にマグネシウムとシリコンの働きにより優れた耐食性を示し、過酷環境下でも長寿命です。

良好な熱伝導性:効率的に熱を放散し、ランプ内部の熱蓄積を防いで、部品故障のリスクを低減します。

高い寸法安定性:温度や圧力が変化しても形状と寸法を維持し、付属品の高精度な嵌合と機能を確保します。

優れた鋳造性:複雑形状の金型へ容易に充填でき、最終製品の欠陥を低減します。

他のアルミ合金・材料との比較

ADC10 と比較:類似していますが、ADC10はシリコン含有量がやや低く、精緻な意匠や収縮低減を要する用途では ADC12 が有利です。

A380 と比較: ADC12 はA380より耐食性と熱伝導性に優れる一方、A380 の方が機械的特性で若干勝る場合があります。

亜鉛合金と比較:亜鉛合金は高い強度と耐衝撃性を示しますが、ADC12 より重く、耐食性も劣る傾向があります。

鋼と比較:鋼は優れた強度を持ちますが、はるかに重く、腐食しやすいため、爆発防止ランプ用付属品には ADC12 の方が実用的です。

重力金型鋳造プロセス

重力金型鋳造は、爆発防止ランプ用付属品を含む複雑なアルミ部品を高効率かつ高精度で製造できる方法です。重力により溶湯アルミニウムを金型へ充填するプロセスであり、以下に工程と主要な利点を示します。

重力金型鋳造プロセスの詳細

金型の準備

設計と製作:金型は一般に鋼または鋳鉄製で、要求仕様に合わせて設計されます。雌型(キャビティ)と雄型(コア)の 2 つの半割で構成されます。

塗布と予熱:溶湯の付着防止と金型寿命の延長を目的に耐火コーティングを施し、その後、均一な充填と凝固を促すため所定温度まで予熱します。

アルミニウムの溶解と注湯

溶解:ADC12 インゴットを約 660°C(1220°F)で溶解し、均質な溶湯状態にします。

注湯:ゲーティングシステムを介して慎重に金型キャビティへ注湯し、流れを制御して乱流を抑え、欠陥の発生を防ぎます。

凝固と冷却

冷却の制御:充填後、アルミニウムは冷却・凝固します。内部応力を抑え均一な結晶組織を得るため、冷却速度の制御が重要です。

凝固パターン:適切な冷却管理により、所望の機械特性を実現し、ポロシティや収縮などの欠陥を低減します。

離型と仕上げ

金型開放:十分に凝固したら金型を開き、エジェクタピンで鋳物を押し出します。

仕上げ工程:バリ取り、機械加工、表面処理などを行い、余肉除去、表面品質向上、寸法精度の確保を図ります。

ランプ用付属品製造における重力金型鋳造の利点

寸法精度

複雑形状や精緻な意匠に必要な高い寸��������������精度を実現します。公差は ±0.1 mm 程度まで維持可能で、確実な嵌合と信頼性を担保します。

表面仕上げ品質

優れた表面仕上がりを得られ、大掛かりな後工程を削減できます。表面粗さは一般に Ra 1.6〜Ra 3.2 µm 程度で、外観・機能の双方を高めます。

機械的強度

制御された凝固により緻密で均一な結晶組織となり、優れた機械的強度を示します。ADC12 部品は引張強さ 310 MPa、伸び 3〜5% 程度が達成可能です。

効率と生産性

高い再現性で大量生産に適し、自動化によりさらに生産性を高め、リードタイム短縮とコスト削減に寄与します。

重力金型鋳造は精度・効率・多用途性を兼ね備え、爆発防止ランプ用の高品質なアルミ部品製造に理想的な方法です。各工程を理解し最適化することで、危険環境下での安全性と信頼性を確保できます。

ADC12 アルミニウムの重力金型鋳造における課題

重力金型鋳造には多くの利点がありますが、最終製品の品質や性能に影響しうる課題も存在します。これらを理解することが、有効な対策を講じる第一歩です。以下に ADC12 鋳造で一般的に直面する問題を示します。

鋳造プロセスで発生しやすい問題

ポロシティ(気孔)とガス巻き込み

問題:ポロシティは金属内部に生じる微小空隙で、ガスの巻き込みに起因することが多く、構造強度を低下させ、重要部位での破損につながります。

原因:注湯時の空気巻き込み、溶湯の脱ガス不足、過度の乱流などが主因です。

収縮欠陥

問題:凝固に伴う体積収縮で空隙や割れが生じ、強度と耐久性を損ないます。

原因:凝固中の給湯不足、不適切な金型設計、冷却の不均一などが挙げられます。

湯回り不良とコールドシャット

問題:湯回り不良は金型の一部が充填されない現象、コールドシャットは 2 本の溶湯流が適切に融合しないことで生じ、局所的な弱点になります。

原因:低い注湯温度、遅すぎる注湯速度、不良な金型設計などが要因です。

反り・歪み

問題:冷却中に部品が変形し、寸法不良や組立不良を引き起こします。

原因:不均一な冷却速度、凝固による残留応力、不適切な金型設計が原因となります。

課題を助長する要因

合金特性と組成

ADC12 の高いシリコン含有量などの特性は、流動性と凝固挙動に影響し、鋳造プロセスへ作用します。

金型設計と材料

ゲートや押湯(ライザ)の設計は溶湯の流れと凝固を制御するうえで極めて重要です。金型材料は熱伝達と冷却速度にも影響します。

注湯温度と速度

注湯温度と注湯速度は重要なパラメータで、設定不良はポロシティ、湯回り不良、コールドシャットにつながります。

冷却速度と凝固パターン

冷却・凝固速度は最終的な微細組織と機械特性を左右します。欠陥を抑え品質を一定に保つには、冷却制御が不可欠です。

鋳造課題を克服するためのソリューション

ADC12 の重力金型鋳造で生じる課題に対処するには、プロセスの最適化、先進技術の導入、各種パラメータの精密制御を組み合わせることが必要です。以下に代表的な課題の有効な解決策を示します。

ポロシティとガス巻き込みを低減する手法

溶湯アルミニウムの適切な脱ガス

解決策:不活性ガス(例:アルゴンや窒素)を溶湯へ導入する回転式脱ガスなどを用い、溶存水素やガスを除去します。

効果:ガス巻き込みの可能性を低減し、ポロシティの発生を抑えて機械特性を改善します。

真空鋳造または低圧鋳造の採用

解決策:注湯時の空気巻き込みを抑制するため、真空鋳造あるいは低圧ダイカストを検討します。

効果:ガスポケットの減少により、鋳物の緻密性と健全性が向上します。

注湯温度と速度の最適化

解決策:滑らかで安定した流れを維持できるよう、注湯温度と速度を精密に制御します。

効果:乱流と空気巻き込みを抑え、ポロシティの少ない高品質鋳物を実現します。

収縮欠陥を最小化する戦略

ゲーティングと押湯設計の最適化

解決策:凝固中に十分な給湯が行われるよう、ゲーティングシステムと押湯の設計を改善します。

効果:体積収縮を補い、収縮欠陥の発生を抑制します。

冷却と凝固の制御

解決策:冷却水路や外部冷却装置などを用いて凝固速度を管理し、冷却を制御します。

効果:均一冷却を実現し、収縮空隙の形成を防止して全体的な品質を向上させます。

チル材と保温スリーブの使用

解決策:金型内の要所にチル材(金属インサート)や保温スリーブを配置し、凝固の方向性を制御します。

効果:指向性凝固を促し、収縮欠陥を低減するとともに機械特性を向上させます。

湯回りを確実にしコールドシャットを防ぐ方法

流動を考慮した金型設計の改善

解決策:溶湯の流動を高めるよう金型設計を最適化し、キャビティの完全充填を実現します。

効果:湯回り不良とコールドシャットを防ぎ、均質な特性を持つ欠陥のない鋳物を得ます。

適切なベントとガス排出

解決策:注湯過程で捕捉されたガスが逃げるよう、金型にベントシステムを組み込みます。

効果:ガス巻き込みを低減し、溶湯の流れを改善してコールドシャットを防止、品質を向上させます。

高品質な離型剤・コーティングの使用

解決策:摩擦を低減し、溶湯のスムーズな流れを促進する高品質の離型剤や金型コーティングを適用します。

効果:金型充填性を高め、コールドシャットのリスクを低減して鋳物品質を向上させます。

反り・歪みを防止するアプローチ

均一冷却と温度管理

解決策:制御冷却法を用い、金型温度を一定に保つことで、鋳物の均一冷却を確保します。

効果:冷却速度差による反り・歪みを防ぎ、寸法精度を維持します。

鋳造後の応力除去処理

解決策:焼なましなどの応力除去処理を行い、残留応力を緩和します。

効果:反り・歪みのリスクを低減し、部品の安定性と寸法精度を高めます。

高精度な機械加工と仕上げ

解決策:必要寸法と表面品質を満たすため、高精度加工・仕上げを実施します。

効果:軽微な歪みを是正し、厳格な品質基準を満たす最終部品を実現します。

重力金型鋳造の事例

ここでは、前述の対策を実際に適用した事例を紹介します。ADC12 の重力金型鋳造を用いて爆発防止ランプ用付属品を製造し、成果を上げた例です。

爆発防止ランプ用付属品における重力金型鋳造プロジェクトの成功例

当初の課題

ポロシティ問題:初期ロットで顕著なポロシティが発生し、ハウジングの構造健全性が損なわれました。

収縮欠陥:特に肉厚部で収縮空隙が確認されました。

湯回り不良:一部の箇所で金型が十分に充填されず、弱点やコールドシャットが生じました。

実施した対策

脱ガス強化:回転式脱ガスを導入し、溶湯中の溶存ガスを除去してポロシティを大幅に低減しました。

金型設計の最適化:ゲーティングの再設計と押湯の追加により、凝固中の給湯を確保して収縮欠陥を抑制しました。

冷却制御:冷却水路とチルを用いて凝固速度を管理し、均一冷却を実現して欠陥を減少させました。

注湯条件の改善:注湯温度と速度を調整し、金型への流動を改善して湯回り不良とコールドシャットを防止しました。

得られた結果

品質の向上:ポロシティと収縮欠陥が大幅に減少し、鋳物品質が著しく改善しました。

機械特性の改善:要求仕様を満たす機械特性を達成し、危険環境下での耐久性と信頼性を確保しました。

生産効率の向上:工程最適化によりサイクルタイムが短縮され、生産性が向上してコスト削減につながりました。