मेटल इंजेक्शन मोल्डिंग प्रक्रिया में उच्च सामग्री और लागत दक्षता क्यों है?

मेटल इंजेक्शन मोल्डिंग (MIM) ने जटिल और उच्च-प्रदर्शन घटकों के विनिर्माण में सामग्री उपयोग और कुल लागत—दोनों में—असाधारण दक्षता प्रदान करके क्रांतिकारी बदलाव लाया है। यह प्रक्रिया प्लास्टिक इंजेक्शन मोल्डिंग की बहुमुखी क्षमता को पाउडर धातुकर्म की मजबूती के साथ जोड़ती है, जिससे यह ऑटोमोटिव, मेडिकल डिवाइसेज़, एयरोस्पेस, कंज़्यूमर इलेक्ट्रॉनिक्स और अन्य उद्योगों के लिए एक लोकप्रिय विकल्प बन गई है। यह लेख विश्लेषण करता है कि पारंपरिक विनिर्माण तकनीकों, जैसे इन्वेस्टमेंट कास्टिंग, की तुलना में MIM सामग्री और लागत के मामले में इतनी बड़ी दक्षता क्यों प्रदान करता है।

मेटल इंजेक्शन मोल्डिंग क्या है?

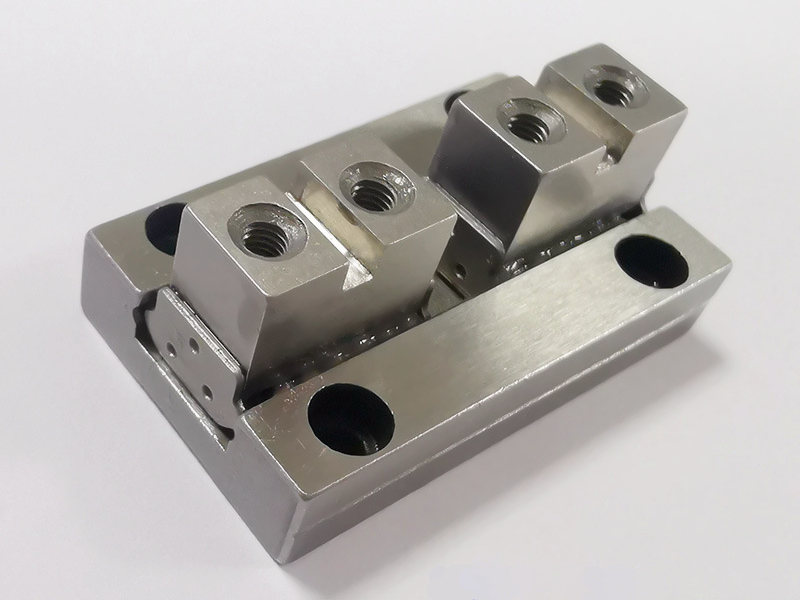

मेटल इंजेक्शन मोल्डिंग एक उन्नत विनिर्माण तकनीक है जो इंजेक्शन मोल्डिंग की लचीलापन को धातु घटकों की मजबूती और टिकाऊपन के साथ संयोजित करती है। इसमें महीन धातु पाउडर को पॉलिमर बाइंडर्स के साथ मिलाकर फीडस्टॉक तैयार किया जाता है। इस मिश्रण को प्रिसीजन मोल्ड्स में इंजेक्ट कर जटिल आकारों वाले घटक बनाए जाते हैं। मोल्डिंग के बाद, भागों में से बाइंडर हटाने के लिए डिबाइंडिंग प्रक्रिया की जाती है, और इसके बाद सिंटरिंग की जाती है, जो पार्ट्स को सघन बनाकर मज़बूत, उच्च-गुणवत्ता वाले अंतिम उत्पाद में परिवर्तित करती है। यह तरीका पारंपरिक प्रक्रियाओं, जैसे डाई कास्टिंग, की तुलना में घटकों की मजबूती को उल्लेखनीय रूप से बढ़ा देता है।

मेटल इंजेक्शन मोल्डिंग कैसे काम करता है?

MIM प्रक्रिया चार मुख्य चरणों में विभाजित होती है:

फीडस्टॉक तैयारी

उच्च-गुणवत्ता वाले धातु पाउडरों को पॉलिमरिक बाइंडर्स के साथ सावधानीपूर्वक मिलाकर समरूप फीडस्टॉक बनाया जाता है। पाउडर और बाइंडर के इष्टतम अनुपात से इंजेक्शन गुणों में निरंतरता और अंतिम भाग के विश्वसनीय प्रदर्शन की सुनिश्चितता होती है। प्रभावी फीडस्टॉक तैयारी MIM प्रक्रिया की समग्र गुणवत्ता और दक्षता पर महत्वपूर्ण प्रभाव डालती है।

इंजेक्शन मोल्डिंग

फीडस्टॉक को गर्म कर उच्च-दाब प्रिसीजन मोल्ड्स में इंजेक्ट किया जाता है, जिससे "ग्रीन पार्ट" बनता है। यह इंजेक्शन चरण जटिल आकारों को कुशलता और सटीकता से तैयार करने में सक्षम बनाता है, जिसकी क्षमताएँ सिरेमिक इंजेक्शन मोल्डिंग के समान हैं। मोल्ड डिज़ाइन की प्रिसीजन सीधे तौर पर सामग्री अपशिष्ट को घटाती है और उत्पादन दक्षता को बढ़ाती है।

डिबाइंडिंग

इंजेक्शन मोल्डिंग के बाद पॉलिमर बाइंडर को नियंत्रित प्रक्रिया—डिबाइंडिंग—के माध्यम से व्यवस्थित रूप से हटाया जाता है, जिससे छिद्रयुक्त धातु भाग बनता है, जिसे सामान्यतः "ब्राउन पार्ट" कहा जाता है। यह चरण सॉल्वेंट एक्सट्रैक्शन या थर्मल डीकंपोज़िशन के माध्यम से किया जा सकता है और घटक को अंतिम सिंटरिंग के लिए तैयार करता है।

सिंटरिंग

सिंटरिंग के दौरान ब्राउन पार्ट को नियंत्रित वातावरण में उच्च तापमान पर गर्म किया जाता है, जो घटक को सघन बनाता है और उसकी यांत्रिक विशेषताओं, आयामी सटीकता और टिकाऊपन में उल्लेखनीय सुधार करता है। सिंटरिंग की दक्षता MIM प्रक्रिया की कुल लागत-प्रभावशीलता और उच्च-गुणवत्ता आउटपुट में महत्वपूर्ण योगदान देती है।

मेटल इंजेक्शन मोल्डिंग में सामग्री दक्षता

नियर-नेट शेप मैन्युफैक्चरिंग

मेटल इंजेक्शन मोल्डिंग नियर-नेट शेप उत्पादन में उत्कृष्ट है और पारंपरिक सब्ट्रैक्टिव विनिर्माण विधियों, जैसे CNC मशीनिंग, की तुलना में सामग्री अपशिष्ट को उल्लेखनीय रूप से कम करता है। MIM की प्रिसीजन मोल्डिंग क्षमता अतिरिक्त सामग्री उपयोग को न्यूनतम कर सतत (sustainable) विनिर्माण को प्रोत्साहित करती है।

रीसाइक्लिंग और पुन: उपयोग

MIM प्रक्रिया में फीडस्टॉक अवशेषों और स्प्रूज जैसी अप्रयुक्त सामग्रियों को कुशलतापूर्वक रीसायकल किया जाता है। इन सामग्रियों को पुन:प्रसंस्कृत कर उत्पादन चक्र में दोबारा शामिल किया जाता है, जिससे सामग्री उपयोग में और सुधार होता है तथा अपशिष्ट घटता है।

उच्च-मूल्य सामग्री दक्षता

अपनी उच्च सटीकता और न्यूनतम अपशिष्ट के कारण, MIM विशेष रूप से सुपरएलॉय और कीमती धातुओं जैसी उच्च-मूल्य सामग्रियों के साथ लाभकारी सिद्ध होता है। इष्टतम सामग्री प्रबंधन महँगे कच्चे माल से संबंधित उत्पादन लागत को उल्लेखनीय रूप से कम करने में मदद करता है।

MIM की लागत-प्रभावशीलता के कारक

मास प्रोडक्शन के लाभ

MIM की सबसे बड़ी ताकत बड़े पैमाने पर उत्पादन में दिखती है, जहाँ उत्पादन मात्रा बढ़ने के साथ प्रति-घटक लागत में उल्लेखनीय कमी आती है। प्रिसीजन कास्टिंग जैसी प्रक्र�याओं के विपरीत, उच्च वॉल्यूम पर टूलिंग से संबंधित स्थिर लागतें अपेक्षाकृत नगण्य हो जाती हैं, जिससे लागत-प्रभावशीलता नाटकीय रूप से बढ़ती है।

कम्पोनेंट कंसॉलिडेशन

मेटल इंजेक्शन मोल्डिंग कई भागों को एकल घटक में समेकित करने की क्षमता रखता है। इससे असेंबली लागत घटती है, विनिर्माण प्रक्रियाएँ सरल होती हैं और संभावित विफलता बिंदुओं में कमी के कारण समग्र विश्वसनीयता बढ़ती है।

द्वितीयक प्रक्रियाओं में कमी

MIM से प्राप्त उच्च आयामी सटीकता और चिकनी सतह फिनिश के कारण मशीनिंग, ग्राइंडिंग या अतिरिक्त फिनिशिंग जैसी द्वितीयक प्रक्रियाओं की आवश्यकता कम हो जाती है। इससे कुल उत्पादन लागत सीधे घटती है और उन प्रक्रियाओं की तुलना में तेज़ टर्नअराउंड टाइम मिलता है, जिनमें व्यापक पोस्ट-प्रोसेसिंग की आवश्यकता होती है, जैसे पारंपरिक मशीनिंग या शीट मेटल स्टैम्पिंग।

निष्कर्ष

मेटल इंजेक्शन मोल्डिंग जटिल और सूक्ष्म भागों के उच्च वॉल्यूम उत्पादन के लिए सामग्री दक्षता और लागत-प्रभावशीलता के बीच एक आदर्श संतुलन प्रदान करता है। अपशिष्ट को कम करने, सामग्रियों को रीसायकल करने और द्वितीयक प्रक्रियाओं को न्यूनतम करने की इसकी क्षमता MIM को आधुनिक विनिर्माण आवश्यकताओं के लिए एक अत्यंत आकर्षक समाधान बनाती है। अपनी उत्पादन क्षमताओं में बदलाव लाने के लिए आज ही Neway की MIM सेवाओं के बारे में अधिक जानें।