ग्रैविटी कास्टिंग क्या है | प्रक्रिया, सामग्री, लाभ और सीमाएँ

गुरुत्वाकर्षण कास्टिंग, जिसे स्थायी मोल्ड कास्टिंग या ग्रेविटी डाई कास्टिंग भी कहा जाता है, एक निर्माण प्रक्रिया है जिसका उपयोग उच्च गुणवत्ता वाले, आयामी रूप से सटीक धातु भागों के उत्पादन के लिए किया जाता है। यह कास्टिंग विधि पिघली हुई धातु को सांचे में भरने के लिए गुरुत्वाकर्षण पर निर्भर करती है। इस प्रक्रिया में पिघली हुई धातु को एक पुन: उपयोग किए जाने योग्य धातु सांचे या डाई में डाला जाता है, जो आमतौर पर स्टील या लोहे से बना होता है।

कास्टिंग को कास्टिंग सांचे की सामग्री के अनुसार रेत कास्टिंग और धातु कास्टिंग में विभाजित किया जा सकता है। सटीक कास्टिंग फैक्ट्री इन दोनों कास्टिंग प्रक्रियाओं में माहिर है और स्वयं ही इन दोनों प्रकार के कास्टिंग सांचे डिजाइन और निर्माण करती है।

पिघली हुई धातु डालने की प्रक्रिया के अनुसार कास्टिंग को गुरुत्वाकर्षण कास्टिंग और दबाव कास्टिंग में भी बांटा जा सकता है। गुरुत्वाकर्षण कास्टिंग वह प्रक्रिया है जिसमें पिघली हुई धातु को पृथ्वी की गुरुत्वाकर्षण शक्ति के तहत सांचे में डाला जाता है, जिसे सामान्यतः कास्टिंग कहा जाता है। व्यापक अर्थ में, गुरुत्वाकर्षण कास्टिंग में रेत कास्टिंग, धातु कास्टिंग, निवेश कास्टिंग, खोई फोम कास्टिंग, मिट्टी कास्टिंग आदि शामिल हैं; संकीर्ण अर्थ में, यह केवल धातु कास्टिंग को संदर्भित करता है। डाई कास्टिंग वह प्रक्रिया है जिसमें पिघली हुई धातु को किसी बाहरी शक्ति (गुरुत्वाकर्षण को छोड़कर) के तहत सांचे में डाला जाता है। डाई कास्टिंग में व्यापक रूप से प्रेशर कास्टिंग, वैक्यूम कास्टिंग, कम दबाव कास्टिंग, सेंट्रीफ्यूगल कास्टिंग आदि आते हैं; संकीर्ण अर्थ में, यह डाई कास्टिंग मशीन द्वारा की जाने वाली धातु डाई कास्टिंग को संदर्भित करता है। सटीक कास्टिंग फैक्ट्री लंबे समय से रेत मोल्ड और धातु मोल्ड की गुरुत्वाकर्षण कास्टिंग में लगी हुई है। ये प्रक्रियाएँ गैर-फेरस धातु कास्टिंग में सबसे आम हैं और अपेक्षाकृत सस्ती भी हैं।

गुरुत्वाकर्षण कास्टिंग प्रक्रिया क्या है?

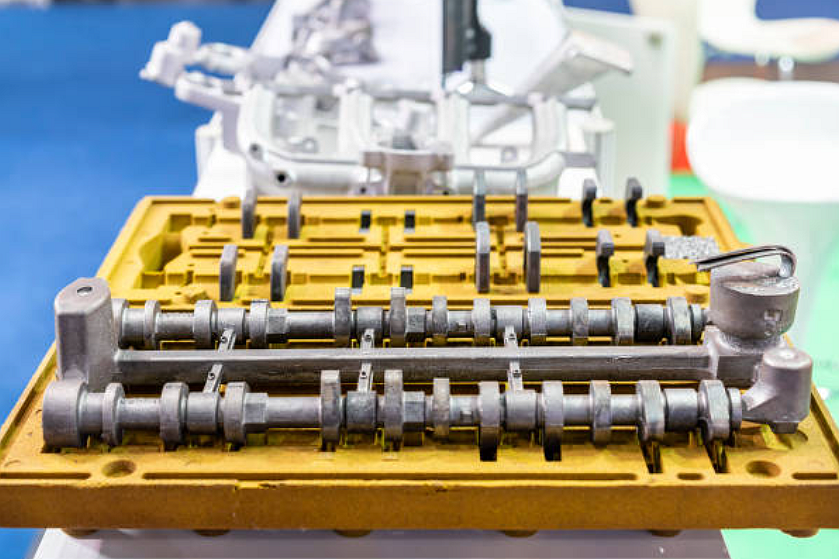

गुरुत्वाकर्षण कास्टिंग प्रक्रिया, जिसे ग्रेविटी डाई कास्टिंग या स्थायी मोल्ड कास्टिंग भी कहा जाता है, जटिल आकारों और बारीक विवरणों वाले धातु भागों के उत्पादन के लिए उपयोग की जाने वाली विधि है। यह प्रक्रिया आमतौर पर एल्युमिनियम और अन्य गैर-फेरस धातुओं के कास्टिंग के लिए इस्तेमाल की जाती है।

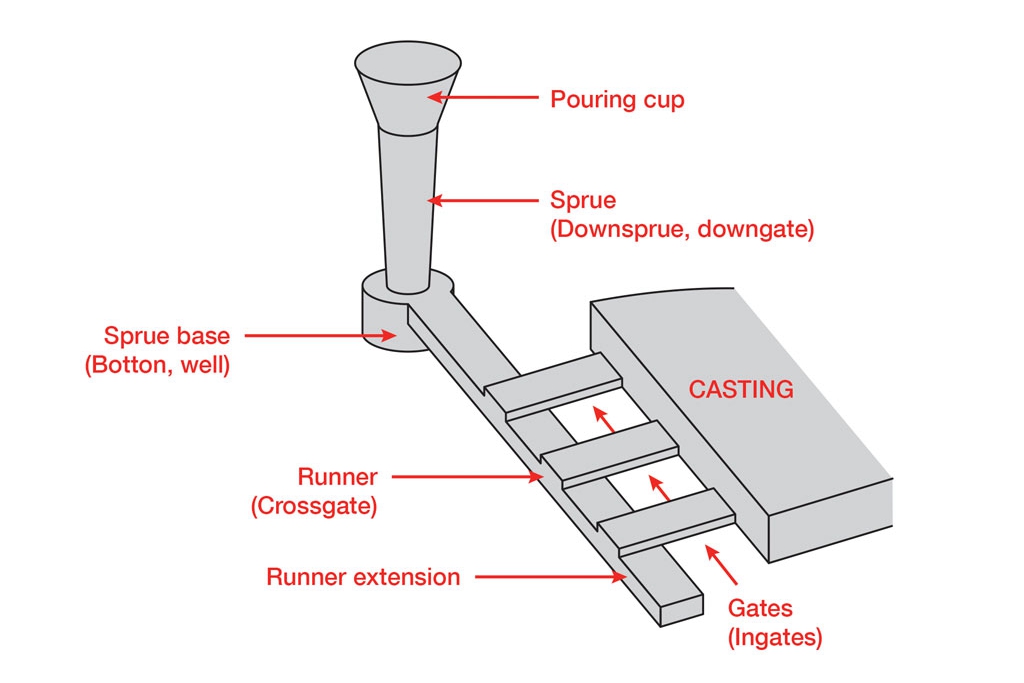

इस प्रक्रिया में एक पुन: उपयोग किए जाने योग्य धातु का सांचा (आमतौर पर स्टील या लोहे का) उपयोग होता है, जिसे एक विशिष्ट तापमान तक पहले से गर्म किया जाता है। सांचे के दो हिस्से होते हैं, जिन्हें एक साथ क्लैंप करके अंतिम भाग के आकार का एक कैविटी बनाया जाता है। धातु के प्रवाह और सॉलिडिफिकेशन के दौरान गैसों के निकलने की सुविधा के लिए गेटिंग और राइज़र सिस्टम डिज़ाइन किए जाते हैं।

प्रक्रिया शुरू करने के लिए, सांचे को एक लुब्रिकेंट से कोट किया जाता है ताकि भाग चिपके नहीं और आसानी से बाहर निकाला जा सके। आमतौर पर एल्युमिनियम जैसी पिघली हुई धातु को सांचे में गुरुत्वाकर्षण से डाला जाता है, जिसे "गुरुत्वाकर्षण कास्टिंग" कहा जाता है। गुरुत्वाकर्षण की शक्ति सांचे में पिघली हुई धातु के स्थिर और नियंत्रित प्रवाह को सुनिश्चित करती है।

जैसे-जैसे पिघली हुई धातु सांचे को भरती ह�, यह धीरे-धीरे ठोस होकर कैविटी का आकार ले लेती है। कूलिंग चैनल या वाटर-कूल्ड मोल्ड के जरिए ठंडा करने की प्रक्रिया को तेज किया जा सकता है। एक बार धातु के पर्याप्त ठंडा और ठोस हो जाने के बाद, सांचा खोला जाता है और ठोस भाग, जिसे कास्टिंग कहा जाता है, निकाल लिया जाता है।

गुरुत्वाकर्षण कास्टिंग कई फायदे प्रदान करती है। यह जटिल आकारों और पतली दीवारों वाले भागों को उच्च आयामी सटीकता के साथ बनाने की अनुमति देती है। अन्य कास्टिंग विधियों की तुलना में यह प्रक्रिया अपेक्षाकृत तेज और कुशल है। इसके अलावा, पुन: उपयोग योग्य धातु के सांचे लंबी उम्र के होते हैं, जिससे यह मध्यम से उच्च मात्रा के उत्पादन के लिए किफायती विकल्प बन जाता है।

हालांकि, गुरुत्वाकर्षण कास्टिंग की कुछ सीमाएँ भी हैं। यह बहुत जटिल डिजाइन या बहुत छोटे फीचर्स वाले भागों के लिए उपयुक्त नहीं हो सकती। यह प्रक्रिया अन्य तकनीकों जैसे डाई कास्टिंग की तुलना में अधिक श्रम और समय लेती है। फिर भी, यह ऑटोमोटिव, एयरोस्पेस और कंज्यूमर गुड्स जैसे विभिन्न उद्योगों में लोकप्रिय विकल्प बनी हुई है।

गुरुत्वाकर्षण कास्टिंग की चरण-दर-चरण प्रक्रिया

पैटर्न निर्माण:

इस प्रक्रिया की शुरुआत एक पैटर्न बनाने से होती है, जो अंतिम भाग की प्रतिकृति होती है। आमतौर पर पैटर्न लकड़ी, प्लास्टिक या धातु से बनाया जाता है और इसका उपयोग सांचा बनाने के लिए किया जाता है।

पैटर्न अंतिम भाग का आकार और आयाम प्रदान करता है, और यह सुनिश्चित करने के लिए सटीकता अत्यंत महत्वपूर्ण है कि सांचा आवश्यक भाग की सही प्रतिकृति हो। परिशुद्धता और विस्तार पर ध्यान आवश्यक है।

सांचा तैयारी

दो सांचे के हिस्से, आमतौर पर स्टील या रेत के बने होते हैं, तैयार किए जाते हैं। सांचों को साफ किया जाता है और भाग को चिपकने से रोकने और आसानी से निकालने के लिए लुब्रिकेंट से कोट किया जाता है।

सांचे की तैयारी में सांचे की सतहों की सफाई और लुब्रिकेंट लगाना शामिल है। इससे चिपकने की समस्या नहीं होती और कास्टिंग को आसानी से निकाला जा सकता है। उचित सफाई और लुब्रिकेंट से सांचे की रिलीज़ में आसानी होती है और कास्टिंग में दोष की संभावना कम होती है।

सांचा असेंबली

दोनों सांचे के हिस्सों को कसकर क्लैंप किया जाता है, जिससे एक बंद सांचा कैविटी बनती है। गेटिंग और राइज़र सिस्टम के साथ सांचा डिजाइन किया जाता है ताकि पिघली हुई धातु का प्रवाह और गैसों का निकलना सुनिश्चित किया जा सके।

सांचे के दोनों हिस्सों का सही तरीके से क्लैम्पिंग किया जाना चाहिए ताकि रिसाव न हो, धातु का प्रवाह सही रहे और जमाव एकसमान हो।

सांचा प्रीहीटिंग

असेंबल किए गए सांचे को एक निर्दिष्ट तापमान तक पहले से गरम किया जाता है। प्रीहीटिंग कास्टिंग प्रक्रिया के दौरान बेहतर धातु प्रवाह और ठोस जमाव में मदद करता है।

प्रीहीटिंग तापमान के अंतर को कम करता है, जिससे धातु का प्रवाह और ठोस जमाव बेहतर होता है और कास्टिंग की गुणवत्ता और आयामी सटीकता बढ़ती है।

पिघली हुई धातु की तैयारी

धातु, आमतौर पर एल्युमिनियम या अन्य गैर-फेरस मिश्रधातु, को भट्टी या क्रूसिबल में पिघलाया जाता है। धातु को उसके उपयुक्त कास्टिंग तापमान तक गर्म किया जाता है, जो प्रयुक्त सामग्री के आधार पर निर्धारित किया जाता है।

धातु को तरल अवस्था में डालने के लिए पिघ�ाया और गरम किया जाता है। इच्छित प्रवाहिता प्राप्त करने और सिकुड़न या छिद्रता जैसे दोषों को रोकने के लिए तापमान नियंत्रण और मिश्रधातु की संरचना अत्यंत महत्वपूर्ण होती है।

ढलना

पिघली हुई धातु के वांछित तापमान तक पहुंचने पर उसे एक भगोने या डलने के पात्र में डाला जाता है। वहाँ से, धातु को गुरुत्वाकर्षण के उपयोग से सांचे की कैविटी में डाला जाता है। गुरुत्वाकर्षण की शक्ति नियंत्रित और सुसंगत धातु प्रवाह सुनिश्चित करती है।

पिघली हुई धातु को सांचे में डाला जाता है, जिससे इच्छित आकार बनता है। नियंत्रित ढलने की गति, उपयुक्त गेटिंग डिज़ाइन और पर्याप्त धातु की मात्रा सुनिश्चित करती है कि पूरी कैविटी बिना अशांति, वायु फंसने या धातु के छींटे के भर जाती है।

ठोस जमाव

जैसे ही पिघली हुई धातु सांचे की कैविटी में भरती है, वह धीरे-धीरे ठोस होकर सांचे का आकार ले लेती है। ठंडा करने की प्रक्रिया को सांचे के अंदर कूलिंग चैनल या वाटर-कूल्ड मोल्ड से तेज किया जा सकता है।

पर्याप्त ठंडा करने का समय, उपयुक्त ठंडा करने की दर और उपयुक्त ठंडा करने की विधियाँ सुनिश्चित करती हैं कि जल्दी से सांचा न हटे और कास्टिंग की संरचनात्मक अखंडता बनी रहे।

शीतलन और ठोस जमाव

भरे हुए सांचे को पर्याप्त समय के लिए ठंडा और ठोस होने के लिए छोड़ा जाता है, आमतौर पर तब तक जब तक पूरी कास्टिंग ठोस न हो जाए। ठंडा करने का समय कास्टिंग के आकार और जटिलता पर निर्भर करता है।

सांचा खोलना

जब कास्टिंग पर्याप्त रूप से ठोस और ठंडी हो जाती है, तब सांचा खोला जाता है और दो हिस्से अलग किए जाते हैं, जिससे कास्टिंग अंदर प्रकट होती है। सही डिमोल्डिंग तकनीक और सावधानीपूर्वक हैंडलिंग से कास्टिंग और सांचे को क्षति से बचाया जाता है।

कास्टिंग निकालना

कास्टिंग को सांचे की कैविटी से निकाल लिया जाता है। कभी-कभी इसे निकालने के लिए थोड़ा हिलाना या धीरे-धीरे थपथपाना पड़ता है। अतिरिक्त सामग्री, जैसे गेटिंग और राइज़र, को ट्रिम या मशीन किया जा सकता है। हटाते समय उचित ट्रिमिंग और सटीक मशीनीकरण कास्टिंग की आयामी सटीकता को बनाए रखने में मदद करते हैं।

फिनिशिंग

कास्टिंग पर आगे की फिनिशिंग प्रक्रियाएँ, जैसे पीसना, सैंडब्लास्टिंग, मशीनीकरण या सतह उपचार, लागू की जा सकती हैं ताकि वांछित अंतिम स्वरूप, आयाम और सतह गुणवत्ता प्राप्त हो सके।

फिनिशिंग ऑपरेशनों का कौशलपूर्वक निष्पादन, विनिर्देशों के पालन और गुणवत्ता नियंत्रण से यह सुनिश्चित होता है कि कास्टिंग आवश्यक सतह फिनिश, सहिष्णुता और समग्र गुणवत्ता मानकों को पूरा करती है।

गुरुत्वाकर्षण कास्टिंग सामग्री

गुरुत्वाकर्षण कास्टिंग का आमतौर पर विभिन्न गैर-फेरस धातुओं, विशेष रूप से एल्युमिनियम मिश्रधातु के कास्टिंग के लिए उपयोग किया जाता है। एल्युमिनियम के कम गलनांक, उत्कृष्ट प्रवाहिता और अच्छी यांत्रिक विशेषताओं के कारण यह कास्टिंग के लिए उपयुक्त है। हालांकि, अन्य गैर-फेरस सामग्री भी इस प्रक्रिया में उपयोग की जा सकती है। यहाँ कुछ सामान्य गुरुत्वाकर्षण कास्टिंग सामग्री हैं:

एल्युमिनियम मिश्रधातुएँ

एल्युमिनियम और इसकी मिश्रधातुएँ गुरुत्वाकर्षण कास्टिंग में व्यापक रूप से उपयोग की जाती हैं क्योंकि इनमें कम वजन, उच्च शक्ति-से-वजन अनुपात, अच्छी जंग प्रतिरोध और उत�कृष्ट थर्मल कंडक्टिविटी होती है। विशेष अनुप्रयोग आवश्यकताओं के आधार पर विभिन्न मिश्रधातु संरचनाएँ चुनी जा सकती हैं।

गुरुत्वाकर्षण कास्टिंग के लिए सामान्यतः उपयोग की जाने वाली कुछ एल्युमिनियम मिश्रधातु ग्रेड:

- A356: यह एक लोकप्रिय एल्युमिनियम-सिलिकॉन-मैग्नीशियम मिश्रधातु है, जिसमें अच्छी शक्ति, नम्यता और उत्कृष्ट कास्टबिलिटी होती है। A356 डेटा शीट

- A380: यह एल्युमिनियम-सिलिकॉन मिश्रधातु अच्छी प्रवाहिता, उच्च शक्ति और जंग तथा घिसाव के प्रति उत्कृष्ट प्रतिरोध प्रदान करती है। A380 डेटा शीट

- ADC12: इसमें सिलिकॉन और अन्य तत्वों के साथ एल्युमिनियम होता है, जिसमें अच्छी कास्टबिलिटी, उच्च यांत्रिक शक्ति और उत्कृष्ट ताप प्रतिरोध होता है। ADC12 डेटा शीट

तांबे की मिश्रधातुएँ

तांबे पर आधारित मिश्रधातु, जैसे ब्रास और कांस्य, भी गुरुत्वाकर्षण कास्टिंग के लिए उपयुक्त हैं। इन मिश्रधातुओं में उत्कृष्ट विद्युत और तापीय चालकता, साथ ही उत्कृष्ट घिसाव प्रतिरोध होता है। वे उन अनुप्रयोगों में उपयोग किए जाते हैं जहाँ उच्च शक्ति, टिकाऊपन और अच्छी ऊष्मा स्थानांतरण आवश्यक हो।

गुरुत्वाकर्षण कास्टिंग में उपयोग की जाने वाली सामान्य तांबे की मिश्रधातु:

- C83600 (रेड ब्रास): यह एक लीड-फ्री कॉपर-जिंक-टिन मिश्रधातु है जिसमें उत्कृष्ट जंग प्रतिरोध, उच्च शक्ति और अच्छी मशीनिंग क्षमता होती है। C83600 डेटा शीट

- C95400 (एल्युमिनियम ब्रॉन्ज): यह तांबा-एल्युमिनियम मिश्रधातु उच्च शक्ति, उत्कृष्ट जंग प्रतिरोध और अच्छी घिसाव प्रतिरोध क्षमता प्रदान करती है। C95400 डेटा शीट

जस्ता मिश्रधातुएँ

जस्ता मिश्रधातुएँ अपनी उत्कृष्ट कास्टिंग विशेषताओं, ज�समें उच्च प्रवाहिता, कम गलनांक और अच्छी आयामी सटीकता शामिल है, के लिए जानी जाती हैं। इनमें अच्छी जंग प्रतिरोध, उच्च शक्ति होती है, और आमतौर पर उन अनुप्रयोगों में उपयोग की जाती हैं जहाँ जटिल आकार या पतली दीवारें आवश्यक होती हैं, जैसे सजावटी या छोटे यांत्रिक भाग।

गुरुत्वाकर्षण कास्टिंग में उपयोग की जाने वाली सामान्य जस्ता मिश्रधातु ग्रेड:

- Zamak 3 (ASTM AG40A): यह एक लोकप्रिय जस्ता मिश्रधातु है, जिसमें उत्कृष्ट कास्टबिलिटी, उच्च आयामी सटीकता और अच्छी यांत्रिक विशेषताएँ होती हैं। Zamak 3 डेटा शीट

- Zamak 5 (ASTM AC41A): इसमें Zamak 3 की तुलना में बेहतर ताकत और कठोरता होती है, इसलिए इसे उच्च यांत्रिक प्रदर्शन वाले अनुप्रयोगों में उपयोग किया जाता है। Zamak 5 डेटा शीट

मैग्नीशियम मिश्रधातुएँ

मैग्नीशियम मिश्रधातुओं में कम घनत्व, उत्कृष्ट शक्ति-से-वजन अनुपात, अच्छी डैम्पिंग क्षमता और उच्च थर्मल कंडक्टिविटी होती है। हालांकि, एल्युमिनियम की तुलना में मैग्नीशियम मिश्रधातुओं के साथ गुरुत्वाकर्षण कास्टिंग कम आम है, लेकिन जब हल्के वजन और अच्छे यांत्रिक गुणों वाले भागों की आवश्यकता होती है, जैसे एयरोस्पेस या ऑटोमोटिव भागों में, इसका उपयोग किया जा सकता है।

गुरुत्वाकर्षण कास्टिंग के लिए सामान्य मैग्नीशियम मिश्रधातु ग्रेड:

- AZ91D: यह एक मैग्नीशियम-एल्युमिनियम-जिंक मिश्रधातु है, जिसमें हल्के वजन, अच्छी ताकत और उत्कृष्ट कास्टबिलिटी होती है। AZ91D डेटा शीट

- AM60B: यह मैग्नीशियम-एल्युमिनियम मिश्रधातु उच्च ताकत, अच्छी जंग प्रतिरोध और उत्कृष्ट आयामी स्थिरता प्रदान करती है। AM60B डेटा शीट

गुरुत्वाकर्षण सांचे का वर्गीकरण

गुरुत्वाकर्षण सांचों को उनके निर्माण, जटिलता और अनुप्रयोग के आधार पर वर्गीकृत किया जा सकता है। यहाँ कुछ सामान्य वर्गीकरण दिए गए हैं:

1. सिंगल पीस या ठोस सांचे: ये एक ही सामग्री के ब्लॉक से बने होते हैं, जैसे धातु या रेजिन, और साधारण निर्माण होते हैं। इन्हें साधारण आकार की कास्टिंग के लिए उपयोग किया जाता है।

2. स्प्लिट सांचे: इनका निर्माण दो या अधिक हिस्सों से होता है, जो एक साथ जोड़कर कैविटी बनाते हैं। ये जटिल आकार के भागों के लिए उपयुक्त हैं और भाग को आसानी से निकालने की सुविधा देते हैं।

3. स्थायी सांचे: इन्हें स्थायी डाई सांचे भी कहा जाता है और ये धातु जैसी टिकाऊ सामग्री से बनाए जाते हैं। ये कई बार उपयोग किए जा सकते हैं और उच्च आयामी सटीकता और अच्छी सतह फिनिश प्रदान करते हैं।

4. एक्सपेंडेबल सांचे: इन्हें डिस्पोजेबल सांचे भी कहा जाता है, और ये एक बार या सीमित संख्या में उपयोग के लिए होते हैं। आमतौर पर रेत, प्लास्टर या वैक्स जैसी सामग्री से बनते हैं। ये जटिल या अनुकूलित आकार की कास्टिंग के लिए अधिक किफायती हैं।

5. ओपन सांचे: इनका कैविटी सपाट या उथला होता है, जिसमें पिघली हुई धातु सीधे बिना गेटिंग सिस्टम के डाली जाती है। ये सपाट या प्लेट जैसे भागों के लिए उपयुक्त हैं।

6. क्लोज्ड सांचे: इनमें तीन आयामी कैविटी होती है जो भाग के आकार को पूरी तरह घेरती है। पिघली हुई धातु को गेटिंग सिस्टम के जरिए डाला जाता है, जिससे प्रवाह और जमाव पर अधिक नियंत्रण मिलता है।

7. शेल सांचे: इन्हें पैटर्न पर सिरेमिक या रेजिन आधारित सामग्री की परत चढ़ाकर बनाया जाता है। फिर पैटर्न को गर्म करके शेल को सख्त किया जाता है। शेल सांचे उत्कृष्ट आयामी सटीकता और सतह फिनिश प्रदान करते हैं और फेरस और गैर-फेरस धातुओं दोनों के लिए उपयोग किए जा सकते हैं।

ये सामान्य वर्गीकरण हैं, और सांचे के प्रकार विशिष्ट आवश्यकताओं और प्र�्रियाओं के आधार पर अलग-अलग हो सकते हैं।

गुरुत्वाकर्षण सांचे की डिजाइन के विचार

गुरुत्वाकर्षण सांचे की डिजाइन प्रक्रिया की सफलता के लिए बहुत महत्वपूर्ण है। एक अच्छा डिजाइन उचित धातु प्रवाह सुनिश्चित करता है, दोष कम करता है और उच्च गुणवत्ता की कास्टिंग बनाता है। मुख्य विचार निम्नलिखित हैं:

1. भाग डिजाइन: सांचे को इच्छित भाग के आकार, आकार और विशेषताओं को समायोजित करना चाहिए। धातु प्रवाह और ठोस जमाव बिना दोष (सिकुड़न, छिद्रता आदि) के हो, इसका ध्यान रखना चाहिए। निर्माण में आसानी और डिमोल्डिंग भी ध्यान में रखें।

2. गेटिंग सिस्टम: यह पिघली हुई धातु के प्रवाह को नियंत्रित करता है। उपयुक्त गेट आकार, रूप और स्थिति से प्रवाह अच्छा होता है और अशांति, हवा फंसने, मोल्ड क्षरण कम होता है।

3. राइज़र डिजाइन: राइज़र ठोस जमाव के दौरान अतिरिक्त पिघली हुई धातु की आपूर्ति करते हैं। इनका उचित स्थान पर होना चाहिए ताकि सही तरीके से फीडिंग हो और छिद्रता, सिकुड़न या दरार कम हो।

4. शीतलन प्रणाली: ठोस जमाव और कास्टिंग के गुणों को नियंत्रित करने में मदद करती है। कूलिंग चैनल या वाटर-कूल्ड डिजाइन को ठंडा करने की दर को अनुकूलित करने के लिए शामिल किया जा सकता है।

5. वेंटिंग: धातु भरने और जमाव के दौरान गैस निकलने के लिए जरूरी है। पर्याप्त वेंटिंग न हो तो गैस छिद्रता या हवा की जेबें बन सकती हैं।

6. सांचे की सामग्री और कोटिंग्स: सांचे की सामग्री कास्टिंग सामग्री और उसकी तापीय विशेषताओं के अनुसार चुनी जानी चाहिए। स्टील या लोहा आम है। उचित कोटिंग या रिलीज एजेंट सांचे को क्षति से बचाते हैं।

7. ड्राफ्ट एंगल्स: भाग को आसानी से निकालने के लिए डिजाइन में ड्राफ्ट एंगल्स शामिल किए जाते हैं। ये भाग को क्षति और विरूपण से बचाते हैं।

8. सांचे का रखर���������������������������������������������������������������������������ाव: डिजाइन में सफाई, मरम्मत या घटकों को बदलने की सुविधा होनी चाहिए। अच्छा रखरखाव गुणवत्ता और सांचे की उम्र बढ़ाता है।

जरूरी नहीं कि सभी डिजाइनों के लिए एक जैसी आवश्यकताएँ हों, यह सामग्री, जटिलता और उत्पादन मात्रा पर निर्भर करता है।

गुरुत्वाकर्षण कास्टिंग के दोष

किसी भी कास्टिंग प्रक्रिया की तरह, इसमें भी कई प्रकार के दोष हो सकते हैं जो गुणवत्ता और अखंडता को प्रभावित करते हैं। सामान्य दोष:

1. छिद्रता: कास्टिंग में रिक्त स्थान या वायु जेबें होती हैं। कारण: अपर्याप्त वेंटिंग, गलत गेटिंग, उच्च तापमान या अधिक अशांति। छिद्रता कास्टिंग की ताकत और गुणों को कम करती है।

2. सिकुड़न: ठोस जमाव के दौरान धातु के संकुचन से छिद्र, दरार या विकृति हो सकती है। गलत राइज़र डिजाइन या फीडिंग भी इसका कारण है।

3. कोल्ड शट्स: जब दो या अधिक पिघली धातु की धाराएँ पूरी तरह से नहीं मिलतीं, तो कास्टिंग में स्पष्ट रेखा या सीम बन जाती है। कारण: कम तापमान, गलत गेटिंग, या अधूरा भरना।

4. मिसरन: जब पिघली हुई धातु पूरी तरह से सांचा कैविटी में नहीं भरती, तो कास्टिंग अधूरी रहती है। कारण: कम प्रवाहिता, गलत गेटिंग, या कम तापमान।

5. समावेशन: विदेशी पदार्थ (ऑक्साइड, स्लैग, रेत) कास्टिंग में फँस जाते हैं। कारण: गलत फिल्ट्रेशन, गेटिंग या धातु का दूषित होना।

6. सतही दोष: रेत या मोल्ड की सतह का चिपकना, असमान सतह। कारण: गलत मोल्ड तैयारी या कोटिंग।

7. आयामी अशुद्धियाँ: आकार में अंतर, विकृति या टेढ़ापन। कारण: गलत मोल्ड डिजाइन, गलत शीतलन या ठोस जमाव नियंत्रण।

8. मोल्ड का क्षरण: बार-बार उपयोग से मोल्ड घिसता है, जिससे सतही दोष, आयामी अशुद्धियाँ या मोल्ड की आयु कम हो जाती है।

9. असमान भराव: सांचे �� ������������ में ����� �������� प्रवाह �� ������ (���� �������� लाइन, ���������� सेक्शन) ���� सकते ���।

10. सतही फिनिश समस्याएँ: खुरदरी सतह, गड्ढे या अन्य सतही दोष। कारण: गलत मोल्ड तैयारी या दूषित धातु।

गुरुत्वाकर्षण कास्टिंग के दोषों के समाधान और सावधानियाँ

सामान्य दोषों से निपटने और उन्हें रोकने के लिए ये उपाय किए जा सकते हैं:

1. छिद्रता:

- वेंटिंग बेहतर करें ताकि गैस ठीक से बाहर निकले।

- गेटिंग और ढलने की व्यवस्था को बेहतर बनाएं ताकि अशांति कम हो।

- पिघली हुई धातु से घुली हुई गैसें हटाने के लिए डिगैसिंग तकनीकों का प्रयोग करें।

- तापमान नियंत्रण रखें ताकि वायु न फँसे।

2. सिकुड़न:

- राइज़र का डिजाइन और स्थान अनुकूल करें ताकि फीडिंग पर्याप्त हो और सिकुड़न की भरपाई हो सके।

- ठंडा करने की दर और ठोस जमाव समय को नियंत्रित करें।

- डिजाइन में मोटे हिस्से या तेज कोनों से बचें।

3. कोल्ड शट्स:

- सही गेटिंग डिजाइन से पिघली हुई धातु की धाराओं का मिलना सुनिश्चित करें।

- तापमान और प्रवाह नियंत्रित करें।

- उपयुक्त कोटिंग्स या रिलीज एजेंट्स का प्रयोग करें।

4. मिसरन:

- गेटिंग सिस्टम को अनुकूल बनाएं।

- प्रवाहिता बनाए रखने के लिए तापमान और मिश्रधातु की संरचना नियंत्रित करें।

- मोल्ड डिजाइन या कोटिंग्स को संशोधित करें।

5. समावेशन:

- फिल्ट्रेशन सिस्टम लागू करें।

- उपयुक्त क्रूसिबल और बर्तन उपयोग करें।

- धातु की हैंडलिंग और भंडारण में सावधानी बरतें।

6. सतही दोष:

- मोल्ड की उचित तैयारी, सफाई और कोटिंग सुनिश्चित करें।

- उपयुक्त कोटिंग्स या रिलीज एजेंट्स का उपयोग करें।

- सतह की गुणवत्ता की समस्याओं को ठीक करें।

7. आयामी अशुद्धियाँ:

- मोल्ड डिजाइन को अनुकूल करे����

- ����ड�� करने �र ��ो�� जमाव �� ����य��त��र��त करें।

- मोल्ड त����� ��ी निगरानी ����।

8. म��ल��ड का �����:

- ������������ रखरखाव और मरम्मत करें।

- उपयुक्त सामग्री और कोटिंग्स का उपयोग करें।

- क्षतिग्रस्त मोल्ड को बदलें।

9. असमान भराव:

- गेटिंग डिजाइन को अनुकूल बनाएं।

- एकसमान और नियंत्रित ढलने का अभ्यास करें।

- पर्याप्त वेंटिंग सुनिश्चित करें।

10. सतही फिनिश समस्याएँ:

- मोल्ड को ठीक से तैयार करें और कोटिंग्स लगाएँ।

- उपयुक्त कोटिंग्स/एजेंट्स का उपयोग करें।

- तापमान और प्रवाह नियंत्रण रखें।

गुरुत्वाकर्षण कास्टिंग के फायदे

गुरुत्वाकर्षण कास्टिंग को इसके विशिष्ट गुणों और प्रक्रिया गतिशीलता के कारण ये फायदे मिलते हैं। यहां ये फायदे क्यों मिलते हैं:

1. नियंत्रित ठोस जमाव: गुरुत्वाकर्षण कास्टिंग में पिघली हुई धातु का ठोस जमाव नियंत्रित और क्रमिक होता है। गुरुत्वाकर्षण सांचे को समान रूप से भरने में मदद करता है, जिससे अशांति कम होती है और ठोस जमाव सही होता है। परिणामस्वरूप अच्छी ग्रेन संरचना, कम छिद्रता और बेहतर यांत्रिक गुण मिलते हैं।

2. कम दबाव और अशांति: इस प्रक्रिया में दबाव कम होता है, जिससे छिद्रता या अधूरी भराई जैसे दोष कम होते हैं और सतह की फिनिश और आयामी सटीकता बेहतर होती है।

3. सांचे का डिजाइन और सतह फिनिश: स्थायी धातु के सांचे उपयोग किए जाते हैं, जिन्हें चिकनी सतह के लिए मशीनीकृत या पॉलिश किया जा सकता है, जिससे उत्कृष्ट सतह फिनिश प्राप्त होती है।

4. डिजाइन जटिलता और लचीलापन: यह जटिल भागों के उत्पादन की अनुमति देता है, जिसमें पतली दीवारें, अंडरकट्स और जटिल आकार भी शामिल हैं।

5. कम लागत वाले टूलिंग: इसमें अपेक्षाकृत साधारण और किफायती टूलिंग लगती है। स्थायी सांचे कई बार उपय�ग ������ जा स�ते ��ै��, �ि�से ��ार-बार ����े ��ी आवश्यकता �र �������� कम ���ी ��ै��

6. सामग्री �ी ��ह��������: �े�स ��र गैर-�े�� ���������� प्रकार �ी ��ा��ु��ं की �ास्टिंग की जा सकती है।

7. प्रक्रिया की स्थिरता और नियंत्रण: तापमान, समय और शीतलन दर को अच्छी तरह नियंत्रित किया जा सकता है, जिससे गुणवत्ता बेहतर और दोष कम होते हैं। ठोस जमाव की धीमी गति से विरूपण कम और आयामी स्थिरता बेहतर होती है।

कुल मिलाकर, नियंत्रित ठोस जमाव, कम दबाव, सांचे का अच्छा डिजाइन, सामग्री की बहुलता और अच्छी प्रक्रिया नियंत्रण के कारण गुरुत्वाकर्षण कास्टिंग के ये फायदे हैं, जिससे उच्च गुणवत्ता, उत्कृष्ट सतह फिनिश और बेहतर आयामी सटीकता प्राप्त होती है।