CNC मशीनिंग में सामान्य दोष क्या हैं?

CNC मशीनीकरण में आम दोषों की समझ

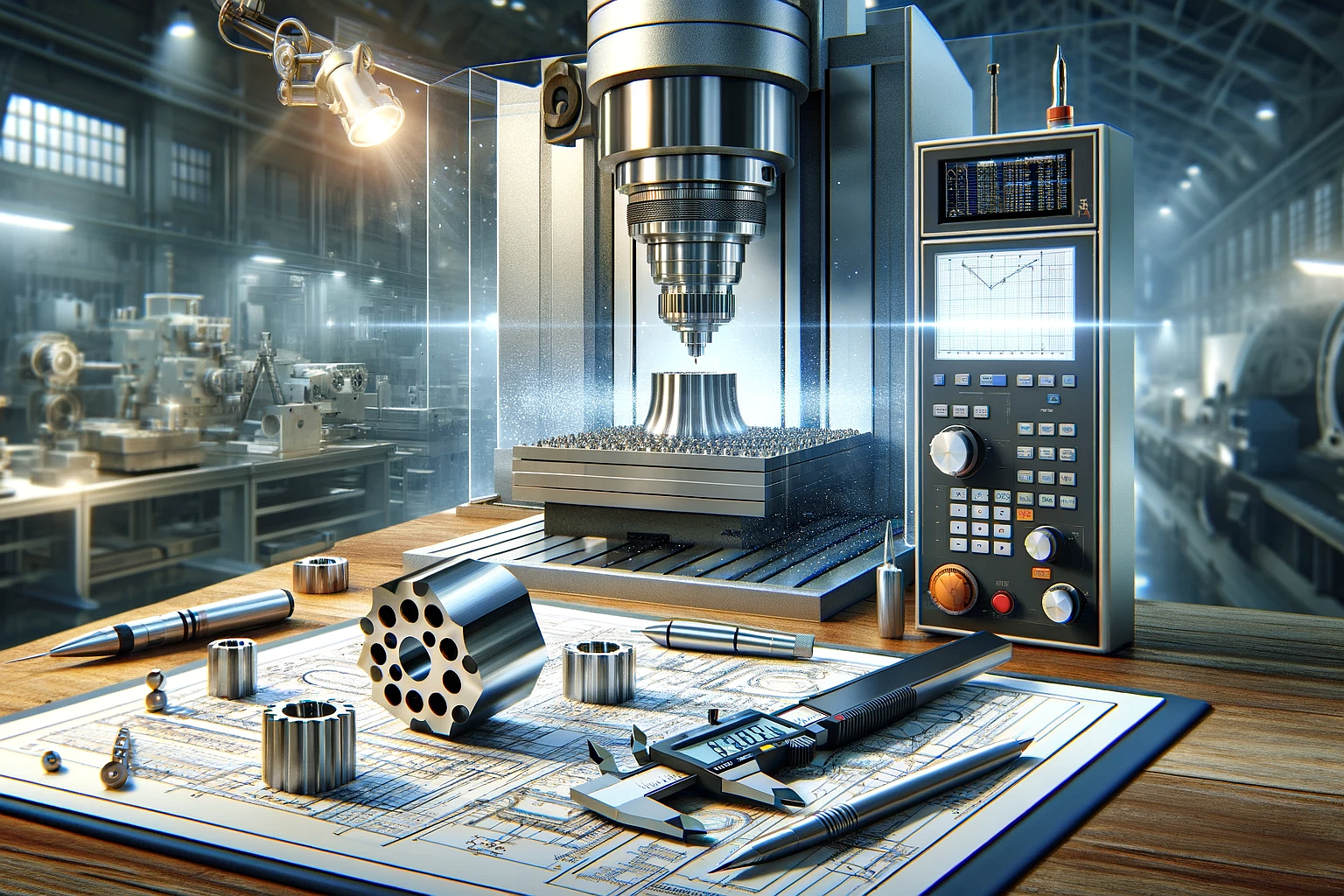

CNC मशीनीकरण आधुनिक विनिर्माण में एक आधारशिला है, जो अतुलनीय सटीकता और पुनरावृत्ति प्रदान करता है। CNC मशीनीकरण प्रोटोटाइपिंग ने भागों के निर्माण के तरीके में क्रांति ला दी है, और यह कई उद्योगों जैसे एयरोस्पेस से ऑटोमोटिव तक के विकास में महत्वपूर्ण योगदान देता है। हालांकि, किसी भी विनिर्माण प्रक्रिया की तरह, CNC मशीनीकरण में भी कुछ दोष हो सकते हैं। आम दोषों को समझना और उनका समाधान करना उच्च गुणवत्ता और दक्षता बनाए रखने के लिए महत्वपूर्ण है।

यह ब्लॉग CNC मशीनीकरण में आम तौर पर पाए जाने वाले दोषों पर चर्चा करेगा। इन मुद्दों को पहचानकर, निर्माता उन्हें कम करने के लिए सक्रिय कदम उठा सकते हैं, जिससे उच्च गुणवत्ता वाली भागों का उत्पादन सुनिश्चित होता है। चाहे आप अनुभवी इंजीनियर हों या CNC मशीनीकरण में नए हों, यह अध्ययन आपके ज्ञान को बढ़ाएगा और इस उन्नत विनिर्माण प्रक्रिया की जटिलताओं को बेहतर समझने में मदद करेगा। आइए पहले CNC मशीनीकरण को समझें और जानें कि आम दोषों की पहचान क्यों सफलता के लिए आवश्यक है।

CNC मशीनीकरण का अवलोकन

CNC, कंप्यूटर न्यूमेरिकल कंट्रोल का संक्षिप्त रूप है, जो एक विनिर्माण प्रक्रिया है जो कम्प्यूटरीकृत नियंत्रण प्रणालियों पर निर्भर करती है ताकि उपकरणों और मशीनों को नियंत्रित कर सटीक भाग और घटक बनाए जा सकें। यह उच्च सटीकता, स्थिरता और दक्षता के कारण आधुनिक विनिर्माण का एक अभिन्न हिस्सा बन गया है।

CNC मशी��������������ीकरण के अनुप्रयोग

CNC मशीनीकरण विभिन्न उद्योगों में उपयोग किया जाता है, जिससे यह एक बहुमुखी और आवश्यक तकनीक बन जाती है। कुछ सामान्य क्षेत्र जहाँ CNC मशीनीकरण व्यापक रूप से उपयोग किया जाता है:

एयरोस्पेस: CNC मशीनीकरण जटिल एयरोस्पेस घटकों के निर्माण के लिए आवश्यक है, जो विमानों और अंतरिक्ष यानों की सुरक्षा और विश्वसनीयता सुनिश्चित करने के लिए सटीकता मांगते हैं।

ऑटोमोटिव: ऑटोमोबाइल उद्योग में, CNC मशीनीकरण इंजन भागों, ट्रांसमिशन घटकों, और कस्टम कार संशोधनों के निर्माण के लिए इस्तेमाल किया जाता है।

मेडिकल: चिकित्सा प्रत्यारोपण और उपकरणों के उत्पादन के लिए CNC मशीनीकरण का उपयोग सख्त गुणवत्ता और आयामी आवश्यकताओं को पूरा करने के लिए किया जाता है।

इलेक्ट्रॉनिक्स: इलेक्ट्रॉनिक्स उद्योग में सटीकता अत्यंत महत्वपूर्ण है, और CNC मशीनीकरण सर्किट बोर्ड, कनेक्टर्स, और जटिल इलेक्ट्रॉनिक घटकों के उत्पादन में महत्वपूर्ण भूमिका निभाता है।

औद्योगिक उपकरण: मशीनरी और औद्योगिक उपकरणों का निर्माण CNC मशीनीकरण की जटिल और टिकाऊ भागों को बनाने की क्षमता से लाभान्वित होता है।

CNC मशीन के महत्वपूर्ण घटक

CNC मशीनीकरण को पूरी तरह से समझने के लिए, CNC मशीन के महत्वपूर्ण घटकों को जानना आवश्यक है:

कंप्यूटर कंट्रोल यूनिट (CCU): CNC मशीन का मस्तिष्क, CCU कंप्यूटर-जनित कोड को व्याख्यायित करता है और इसे सटीक गति और क्रियाओं में अनुवादित करता है।

मशीन उपकरण में कटिंग टूल, स्पिंडल, और वर्कटेबल शामिल हैं जहाँ सामग्री को आकार दिया जाता है या काटा जाता है।

गति के अक्ष: CNC मशीन में आमतौर पर तीन से पाँच गति के अक्ष होते हैं, जो जटिल और बहुआयामी संचालन की अनुमति देते हैं।

CNC मशीनीकरण के फायदे

CNC मशीनीकरण कई फायदे प्रदान करता है, जो इसे सटीक विनिर्माण के लिए एक पसंदीदा विकल्प बनाते हैं:

उच्च सटीकता: CNC मशीनें कुछ माइक्रोन की सीमा तक सहिष्णुता प्राप्त कर सकती हैं, जिससे भाग सटीक विनिर्देशों को पूरा करते हैं।

पुनरावृत्ति: एक बार प्रोग्राम सेट हो जाने पर, CNC मशीनें समान भागों को लगातार उत्पादन कर सकती हैं, जिससे त्रुटियाँ और अपशिष्ट कम होते हैं।

जटिल ज्यामिति: CNC मशीनीकरण जटिल आकृतियों और रूपरेखाओं को बना सकता है जो मैनुअल विधियों से कठिन या असंभव हैं।

दक्षता: स्वचालन के साथ, CNC मशीनीकरण 24/7 चल सकता है, जिससे उत्पादकता अधिकतम हो जाती है।

लागत-प्रभावी: हालांकि प्रारंभिक सेटअप लागत अधिक हो सकती है, बड़े उत्पादन के लिए CNC मशीनीकरण अक्सर श्रम और सामग्री की बर्बादी को कम करके लागत प्रभावी साबित होता है।

CNC मशीनीकरण में आम दोष

CNC मशीनीकरण एक सटीक और प्रभावी विनिर्माण प्रक्रिया है जो विभिन्न उद्योगों में एक महत्वपूर्ण भूमिका निभाती है। हालांकि, किसी भी विनिर्माण विधि की तरह, यह दोषों से मुक्त नहीं है जो उत्पादित भागों की गुणवत्ता और कार्यक्षमता को प्रभावित कर सकते हैं। इस अनुभाग में, हम CNC मशीनीकरण में पाए जाने वाले कुछ आम दोषों, उनके कारणों, और रोकथाम के तरीकों पर चर्चा करेंगे।

सतह फिनिश की अनियमितताएँ

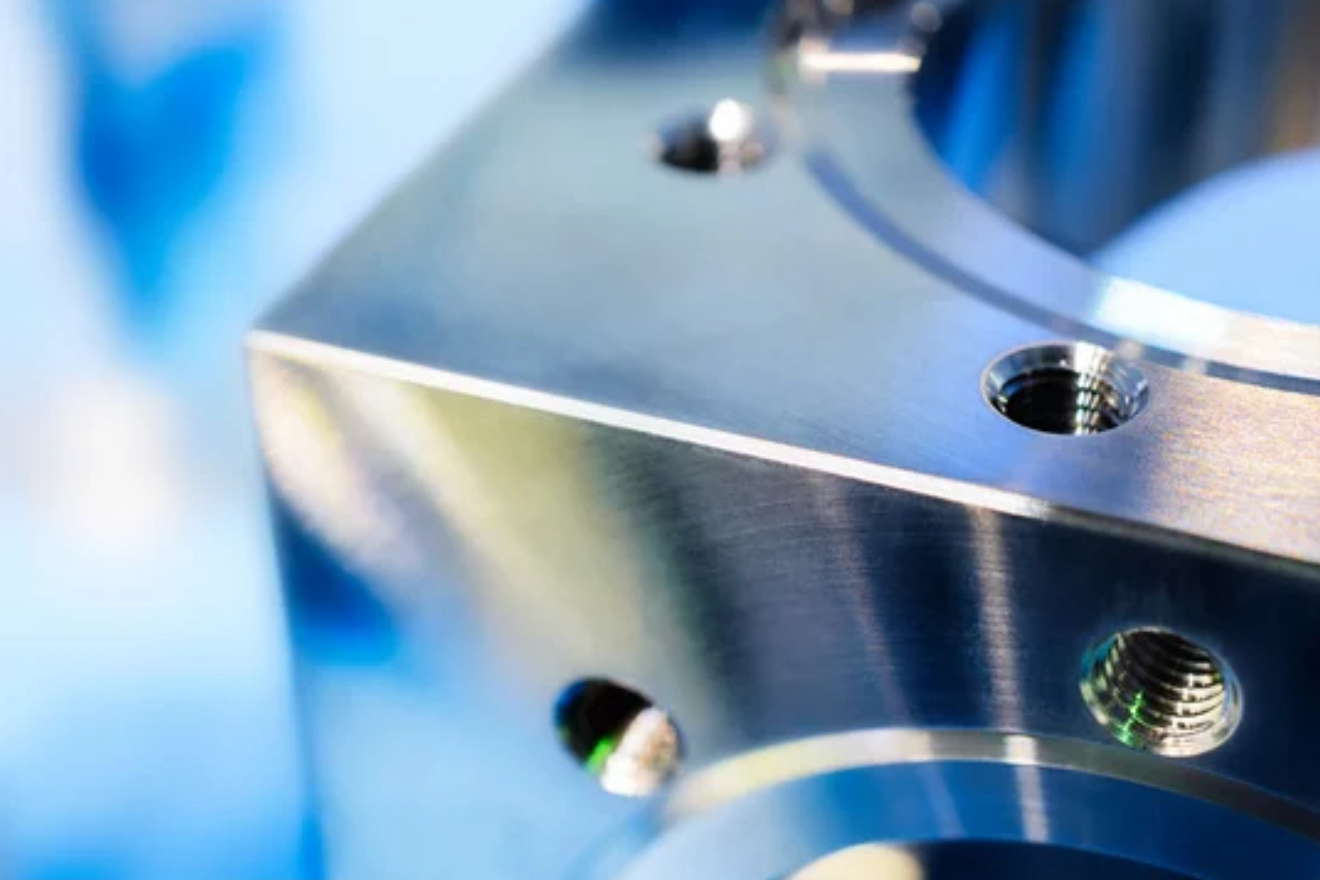

CNC मशीनीकरण में सबसे स्पष्ट दोषों में से एक सतह की अनियमितताएँ हैं। ये दोष भाग की बाहरी सतह पर असमान सतह, दिखाई देने वाले निशान, या खुरदरी बनावट के रूप में प्रकट होते हैं। सतह की गुणवत्ता विशेष रूप से उन अनुप्रयोगों में महत्वपूर्ण होती है जहाँ सौंदर्य और घर्षण महत्वपूर्ण कारक होते हैं।

उदाहरण: ������ की अ�ि�म�त���� ��ूल मार्क्स, खरोंच या सतह पर लहराती बनावट हो सकती हैं। उदाहरण के लिए, यदि कटिंग टूल अत्यधिक घिस जाता है या मशीनीकरण के दौरान कंपन करता है, तो यह वर्कपीस पर अवांछित निशान छोड़ सकता है।

भाग की कार्यक्षमता पर प्रभाव: सतह की अनियमितताएँ अंतिम उत्पाद के प्रदर्शन और दिखावट को प्रभावित कर सकती हैं। ऐसे अनुप्रयोगों में जहाँ कम घर्षण आवश्यक है, जैसे बियरिंग्स या सीलिंग घटकों में, खुरदरी सतहें अधिक पहनावा और कम दक्षता का कारण बन सकती हैं।

CNC की अंतिम सतह की खुरदरापन: CNC मशीनीकरण द्वारा प्राप्त सर्वश्रेष्ठ सतह खुरदरापन Ra 0.2 है, जो सामान्य पॉलिशिंग की खुरदरापन के करीब है। हालांकि, बहुत हल्की चाकू की रेखाएँ नंगी आंखों से भी देखी जा सकती हैं, और इन रेखाओं को सतह उपचार जैसे एनोडाइजिंग, पाउडर स्प्रेइंग, और सैंडब्लास्टिंग के माध्यम से छुपाया जा सकता है।

आयामी असंगतताएँ

सटीक आयाम प्राप्त करना CNC मशीनीकरण में अत्यंत महत्वपूर्ण है, क्योंकि भागों को सही ढंग से काम करने के लिए कड़े टोलरेंस को पूरा करना होता है। जब अंतिम भाग इच्छित माप से भटकता है तो आयामी असंगतताएँ होती हैं।

कारण: आयामी असंगतताओं में कई कारण हो सकते हैं, जैसे टूल का घिसना, गलत टूलपाथ प्रोग्रामिंग, या मशीन का अपर्याप्त कैलिब्रेशन।

भाग के टोलरेंस पर प्रभाव: विशिष्ट संख्यात्मक मान यह निर्धारित करते हैं कि एक भाग को अपनी इच्छित माप के कितना करीब होना चाहिए। उदाहरण के लिए, ±0.005 इंच का टोलरेंस बताता है कि भाग के आयाम इस सीमा के भीतर होने चाहिए। टोलरेंस से अधिक आयामी असंगतताएँ भाग को अनुपयोगी बना सकती हैं या महंगी पुन:प्रक्रिया की आवश्यकता ह� ��क��ी है।

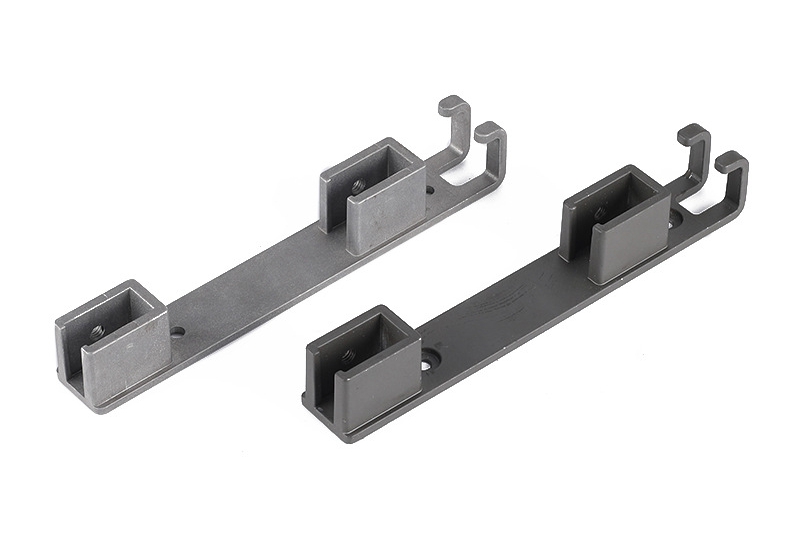

टूल मार्क्स और बर्र्स

टूल मार्क्स और बर्र्स एक मशीनीकृत भाग पर अवांछित उभरी हुई किनारें या उभार होते हैं। ये आमतौर पर मशीनीकरण के दौरान बनते हैं और भाग की कार्यक्षमता और सौंदर्य को प्रभावित कर सकते हैं।

कैसे होते हैं: टूल मार्क्स और बर्र्स अक्सर कटिंग या मिलिंग ऑपरेशन के दौरान बनते हैं जब टूल का किनारा सामग्री के संपर्क में आता है। अत्यधिक फीड दरें, गलत टूल ज्यामिति, या टूल का घिसना इन समस्याओं को बढ़ा सकता है।

रोकथाम और हटाने के तरीके: टूल मार्क्स और बर्र्स को रोकने के लिए, उचित टूल ज्यामिति का चयन करना और टूल्स को अच्छी स्थिति में रखना आवश्यक है। पोस्ट-प्रोसेसिंग जैसे डिबरिंग, एब्रसिव फिनिशिंग, या चैंफरिंग से मौजूदा बर्र्स को हटाने और भाग की गुणवत्ता में सुधार किया जा सकता है।

सामग्री से संबंधित दोष

सामग्री गुणों में असंगतताएँ

सामग्री गुणों की समझ:

CNC मशीनीकरण में प्रयुक्त प्रत्येक सामग्री की कठोरता, शक्ति, और थर्मल कंडक्टिविटी जैसी विशिष्ट विशेषताएँ होती हैं। ये गुण मशीनीकरण प्रक्रिया और अंतिम उत्पाद की गुणवत्ता को सीधे प्रभावित करते हैं। उदाहरण के लिए, एल्युमिनियम जैसे नरम पदार्थ आसानी से मशीन होते हैं लेकिन विकृति के प्रति संवेदनशील होते हैं, जबकि स्टेनलेस स्टील जैसे कठोर पदार्थ टूल्स को जल्दी घिस सकते हैं।

सही सामग्री का चयन:

दोषों को कम करने के लिए उचित सामग्री का चयन आवश्यक है। उदाहरण के लिए, उच्च शक्ति वाली भाग के लिए टाइटेनियम बेहतर हो सकता है, जबकि अच्छी थर्मल कंडक्टिविटी के लिए कॉपर उपयुक्त हो सकता है। सामग्री गुणों को भाग के इच्छित उपयोग से मेल खाना चाहिए।

सामग्री परिवर्तनशीलता का प्रभाव:

समान बैच में भी सामग्री �े ��ट�� या ग�र�न ��ं��च���� में थोड़े परिवर्तन हो सकते हैं। ये असंगतताएँ असमान मशीनीकरण परिणामों, जैसे सतह फिनिश में भिन्नता या आयामी असंगतताओं का कारण बन सकती हैं। निर्माताओं को स्थिरता सुनिश्चित करने के लिए विश्वसनीय आपूर्तिकर्ताओं से सामग्री प्राप्त करनी चाहिए।

थर्मल एक्सपेंशन और कॉन्ट्रैक्शन

CNC मशीनीकरण में तापमान की भूमिका:

जब गरमाया जाता है तो सामग्री फैलती है और ठंडी होने पर सिकुड़ती है। CNC मशीनीकरण के दौरान, कटिंग प्रक्रिया से उत्पन्न गर्मी सामग्री को फैलने का कारण बन सकती है, जिससे उनके आयाम प्रभावित होते हैं। उदाहरण के लिए, किसी धातु का भाग प्रति डिग्री सेल्सियस वृद्धि पर प्रति मीटर 0.0025 मिमी फैल सकता है।

थर्मल प्रभावों को नियंत्रित करना:

इन प्रभावों को कम करने के लिए, निर्माता नियंत्रित वातावरण में लगातार तापमान बनाए रखते हैं। इसके अलावा, उच्च थर्मल स्थिरता वाले टूल्स का उपयोग गर्मी को कम करने के लिए किया जाता है। सटीक संचालन के लिए, अंतिम माप और समायोजन से पहले भाग को ठंडा होने और स्थिर होने देना आवश्यक है।

थर्मल स्थिरता के लिए सामग्री चयन:

कुछ सामग्री अन्य की तुलना में थर्मल विस्तार के प्रति अधिक संवेदनशील होती हैं। उदाहरण के लिए, प्लास्टिक और कुछ धातुएँ जैसे एल्युमिनियम की थर्मल विस्तार गुणांक कास्ट आयरन या स्टील से अधिक होती है। कम थर्मल विस्तार वाली सामग्री का चयन तापमान परिवर्तन से उत्पन्न दोषों के जोखिम को कम कर सकता है।

सामग्री से संबंधित दोषों को संभालने के लिए सर्वोत्तम प्रथाएँ

सामग्री परीक्षण: सामग्री के गुण और मशीनीकरण की परिस्थितियों के तहत व्यवहार को समझने के लिए व्यापक परीक्षण करें।

सप्लायर गुणवत्ता आश्वासन: ऐसे सप्लायरों के साथ साझेदारी करें जो स्थिर गुणवत्ता वाल�� सामग्री प्�द�न क��ें��

पर्यावरण नियंत्रण: तापमान में उतार-चढ़ाव को कम करने के लिए नियंत्रित मशीनीकरण वातावरण बनाए रखें।

सामग्री चयन: उन सामग्रियों का चयन करें जो भाग की कार्यात्मक आवश्यकताओं और CNC प्रक्रिया की सीमाओं के अनुकूल हों।

इन सामग्री से संबंधित दोषों को समझकर और संबोधित करके, निर्माता CNC मशीनीकरण से बने भागों की सटीकता और गुणवत्ता में काफी सुधार कर सकते हैं। यह अनुभाग सामान्य समस्याओं को उजागर करता है और व्यावहारिक समाधान प्रदान करता है, जो CNC मशीनीकरण प्रथाओं के सतत सुधार में मदद करता है।

मशीन और प्रक्रिया आधारित दोष

कैलिब्रेशन त्रुटियाँ

सटीकता की आवश्यकता:

CNC मशीनीकरण में कैलिब्रेशन अत्यंत महत्वपूर्ण है। यहां तक कि एक छोटी सी विचलन भी अंतिम उत्पाद में गंभीर त्रुटियों का कारण बन सकती है। उदाहरण के लिए, यदि CNC मशीन की कैलिब्रेशन मात्र 0.001 इंच से भटक जाती है, तो यह आयामी असंगतता पैदा कर सकती है जिससे भाग सटीक अनुप्रयोगों के लिए अनुपयोगी हो सकता है।

नियमित कैलिब्रेशन जांच:

ऐसे मुद्दों से बचने के लिए, नियमित कैलिब्रेशन जांच आवश्यक है। इसमें मशीन की गति और संरेखण की सटीकता को उच्च-प्रिसिजन मापन उपकरणों से सत्यापित करना शामिल है। नियमित कैलिब्रेशन यह सुनिश्चित करती है कि मशीन आवश्यक टोलरेंस के भीतर काम करे, जो उच्च-सटीक कार्यों के लिए 0.0005 से 0.001 इंच तक होती है।

गलत टूल चयन

आउटपुट गुणवत्ता पर प्रभाव:

काम के लिए गलत टूल चुनना मशीनीकृत भाग की सतह की गुणवत्ता और आयामी सटीकता को प्रभावित कर सकता है। उदाहरण के लिए, बहुत बड़ा टूल आवश्यक सूक्ष्म विवरण प्रदान नहीं कर सकता, जबकि बहुत छोटा टूल अधिक समय ले सकता है और जल्दी घिस सकता है, जिससे असंगतताएँ उत्पन्न होती हैं।

टूल चयन के सर्वोत्तम अभ�य�स:

मशीन �िए ज�� रहे ���ग�री, ऑपरेशन के प्रकार (जैसे ड्रिलिंग, मिलिंग, टर्निंग), और डिज़ाइन के विशिष्ट विवरण के आधार पर टूल का चयन करना महत्वपूर्ण है। उदाहरण के लिए, हाई-स्पीड स्टील टूल नरम सामग्री के लिए उपयुक्त हो सकता है, लेकिन कठोर सामग्री के लिए कार्बाइड टूल आवश्यक हो सकते हैं।

प्रोग्रामिंग त्रुटियाँ

सामान्य कारण:

CNC मशीनें स टीक प्रोग्रामिंग पर निर्भर करती हैं। प्रोग्रामिंग में त्रुटियाँ गलत आयाम, अवांछित टूल पथ, या मशीन क्रैश जैसी दोष उत्पन्न कर सकती हैं। ये त्रुटियाँ गलत डेटा इनपुट, डिजाइन आवश्यकताओं की गलत समझ, या सॉफ्टवेयर गड़बड़ी से हो सकती हैं।

प्रोग्रामिंग त्रुटियों को कम करना:

इन त्रुटियों को कम करने के लिए एक व्यापक समीक्षा प्रक्रिया आवश्यक है। इसमें प्रोग्राम किए गए आयामों को डिजाइन स्पेसिफिकेशन से दोबारा जांचना, मशीनीकरण से पहले टूल पाथ की सिमुलेशन करना, और अनुभवी ऑपरेटर और प्रोग्रामर के सहयोग से संभावित समस्याओं की पहचान करना शामिल है।

मशीन और प्रक्रिया आधारित दोषों से निपटने के लिए रणनीतियाँ

नियमित मशीन रखरखाव: सर्वोत्तम प्रदर्शन सुनिश्चित करने के लिए मशीनरी का नियमित निरीक्षण और रखरखाव करें।

कर्मचारी प्रशिक्षण: सुनिश्चित करें कि ऑपरेटर और प्रोग्रामर CNC तकनीकों और प्रथाओं में प्रशिक्षित और अपडेटेड हों।

उन्नत सॉफ्टवेयर का उपयोग: सटीक प्रोग्रामिंग और मशीनीकरण प्रक्रियाओं के सिमुलेशन के लिए उन्नत CAD/CAM सॉफ्टवेयर लागू करें।

गुणवत्ता नियंत्रण प्रोटोकॉल: सख्त गुणवत्ता नियंत्रण प्रोटोकॉल स्थापित करें, जिसमें मशीनीकरण से पहले और बाद की जांच शामिल हो।

CNC मशीनीकरण दोषों के लिए रोकथाम उपाय

नियमित रखरखाव और मशीन द�खभ�ल

मशीनरी �ी लंब�� उम्र:

CNC मशीनों को उत्कृष्ट स्थिति में बनाए रखना निरंतर और दोष-मुक्त उत्पादन के लिए आवश्यक है। उपेक्षित मशीनों में ऐसी समस्याएँ उत्पन्न होने की संभावना अधिक होती है जो दोषों को जन्म दे सकती हैं। नियमित रखरखाव इन महंगे निवेशों की दीर्घायु सुनिश्चित करता है।

रखरखाव अनुसूची:

स्पिंडल, बियरिंग्स, और कूलेंट सिस्टम जैसे महत्वपूर्ण घटकों पर नियमित जांच के साथ एक व्यापक रखरखाव अनुसूची बनाएं। रखरखाव की विशिष्ट आवृत्तियाँ मशीन उपयोग और पर्यावरणीय परिस्थितियों जैसे कारकों पर निर्भर करती हैं, लेकिन सामान्यतः साप्ताहिक से मासिक होती हैं।

सही उपकरण और सामग्री का चयन

उपकरण चयन:

सही कटिंग टूल और टूल होल्डर का चयन करना महत्वपूर्ण है। उपकरण को मशीन किए जा रहे सामग्री, वांछित सतह फिनिश, और आयामी सटीकता के अनुसार चुना जाना चाहिए। इसके अलावा, टूल पहनने और प्रतिस्थापन की आवृत्ति जैसे कारकों पर विचार करें। लंबे जीवनकाल और सटीकता के लिए उच्च गुणवत्ता वाली सामग्री से बने उपकरणों का उपयोग करें।

सामग्री संगतता:

परियोजना की आवश्यकताओं के आधार पर सामग्री के विकल्पों का सावधानीपूर्वक मूल्यांकन करें। सामग्री की मशीनबिलिटी, थर्मल गुण, और मशीनीकरण प्रक्रिया के साथ संगतता पर विचार करें। सही सामग्री चुनने से सामग्री संबंधित मुद्दों के कारण होने वाले दोषों का जोखिम कम हो जाता है।

गुणवत्ता नियंत्रण उपाय

रोकथाम गुणवत्ता जांच:

मशीनीकरण के विभिन्न चरणों में नियमित निरीक्षण के साथ एक मजबूत गुणवत्ता नियंत्रण प्रणाली लागू करें। प्री-मशीनीकरण जांच य�� सुनिश्चित �र�ी है�� कि सा�ग्�ी ���� उपकरण विनिर्देशों को पूरा करते हैं, जबकि प्रक्रिया के दौरान निरीक्षण समय पर समस्याओं का पता लगाते हैं, जिससे महंगे दोषों की संभावना कम होती है।

सटीक मापन उपकरण:

माइक्रोमीटर, कैलिपर, और कॉर्डिनेट मेजरिंग मशीन (CMM) जैसे सटीक मापन उपकरणों में निवेश करें। ये उपकरण सटीक आयामी सत्यापन सक्षम करते हैं और सुनिश्चित करते हैं कि भाग माइक्रोन (μm) की सीमा में टोलरेंस पूरा करते हैं।

स्टैटिस्टिकल प्रोसेस कंट्रोल (SPC):

मशीनीकरण प्रक्रिया की निगरानी और नियंत्रण के लिए SPC तकनीकों को लागू करें। SPC उत्पादन के दौरान डेटा संग्रह और विश्लेषण शामिल है ताकि रुझान और विचलन पहचाने जा सकें। सामान्य से विचलन को सक्रिय रूप से संबोधित करके, निर्माता दोषों को रोक सकते हैं।

CNC मशीनीकरण में दोषों को रोकने के लिए सर्वोत्तम प्रथाएँ

अनुसूचित रखरखाव: CNC मशीनों के लिए नियमित रखरखाव अनुसूची का पालन करें।

उपकरण और सामग्री विशेषज्ञता: सुनिश्चित करें कि आपकी टीम उपकरण और सामग्री चयन में अच्छी जानकारी रखती हो।

गुणवत्ता नियंत्रण एकीकरण: उत्पादन के विभिन्न चरणों में गुणवत्ता नियंत्रण जांच को एकीकृत करें।

डेटा-संचालित निर्णय: प्रक्रिया विचलन की पहचान और सुधार के लिए डेटा विश्लेषण और SPC का उपयोग करें।

निष्कर्ष

प्रिसिजन विनिर्माण में, CNC मशीनीकरण उच्च गुणवत्ता वाले भागों और घटकों के उत्पादन के लिए एक आधारशिला है। हालांकि, सटीकता और गुणवत्ता हासिल करना चुनौतियों से रहित नहीं है। इस ब्लॉग में CNC मशीनीकरण की जटिलताओं का अन्वेषण किया गया है, जो आम दोषों को समझने और संबोधित करने पर केंद्रित है।

CNC मशीनीकरण पर नज़र डालते हुए, हमने निम्नलिखित प्रमुख अंतर्दृष्टि प्राप्त ��ी हैं:

��्य��व��ारिक सटीकता: CNC मशीनीकरण �तुलनीय सटीकता और पुनरावृत्ति प्रदान करता है, लेकिन इसकी पूरी क्षमता का उपयोग करने के लिए इसकी गहरी समझ आवश्यक है।

आम दोष: सतह फिनिश में अनियमितताएँ, आयामी असंगतताएँ, टूल मार्क्स, और सामग्री संबंधित दोष CNC मशीनीकरण प्रक्रियाओं को प्रभावित कर सकते हैं, जिससे भाग की कार्यक्षमता और गुणवत्ता प्रभावित होती है।

मूल कारण: दोष अक्सर टूल के घिसाव, प्रोग्रामिंग त्रुटियों, सामग्री में भिन्नताओं, और थर्मल प्रभावों से उत्पन्न होते हैं।

रोकथाम उपाय: नियमित रखरखाव, सही उपकरण और सामग्री का चयन, और कठोर गुणवत्ता नियंत्रण प्रोटोकॉल दोषों को रोकने के लिए आवश्यक हैं।

वास्तविक समाधान: केस स्टडीज ने दिखाया है कि मूल कारणों की पहचान, लक्षित समाधानों को लागू करना, और प्रक्रिया में सतत सुधार दोषों को कम करने और गुणवत्ता बढ़ाने में सहायक होता है।

समाप्त करते हुए, यह आवश्यक है कि CNC मशीनीकरण केवल एक प्रक्रिया नहीं बल्कि एक कला है जो विशेषज्ञता, सटीकता, और उत्कृष्टता के प्रति प्रतिबद्धता मांगती है। रोकथाम उपाय अपनाकर, सर्वोत्तम प्रथाओं को लागू करके, और वास्तविक दुनिया के उदाहरणों से सीखकर, निर्माता अपनी CNC मशीनीकरण प्रथाओं को लगातार सुधार सकते हैं, जिससे विभिन्न उद्योगों के लिए उत्कृष्ट गुणवत्ता वाले घटक उपलब्ध कराए जा सकते हैं।

CNC मशीनीकरण में सटीकता की यात्रा चलती रहती है, और हमें उम्मीद है कि इस ब्लॉग ने उन निर्माताओं को मूल्यवान जानकारी और मार्गदर्शन दिया है जो अपने शिल्प में पूर्णता की तलाश में हैं। जैसे-जैसे तकनीक उन्नत होती है और ज्ञान बढ़ता है, CNC मशीनीकरण में उच्च स्तर की सटीकता और गुणवत्ता प्राप्त करने की संभावनाएँ असीमित हैं। अन्वेषण, सीखने और नवाचार जारी रखें ताकि प्रिसिजन विनिर्माण की लगातार बदलती मांगों को �ूर� कि��ा जा सक�।