बड़े ऑटो पार्ट्स की स्टैम्पिंग और डीप ड्रॉ मैन्युफैक्चरिंग में प्रमुख बातें

ऑटोमोटिव उद्योग, वैश्विक विनिर्माण का एक प्रमुख स्तंभ, वाहनों के निर्माण के लिए धातु भागों पर अत्यधिक निर्भर करता है। इंजन घटकों से लेकर संरचनात्मक फ्रेम तक, ये हिस्से ऑटोमोबाइल की कार्यक्षमता, सुरक्षा और प्रदर्शन के लिए अनिवार्य हैं। बड़े ऑटो पार्ट्स का निर्माण धातु शीटों को सटीक और जटिल आकार देने हेतु विशेष प्रक्रियाओं—विशेषकर स्टैम्पिंग और डीप-ड्रॉइंग तकनीकों—का उपयोग करता है।

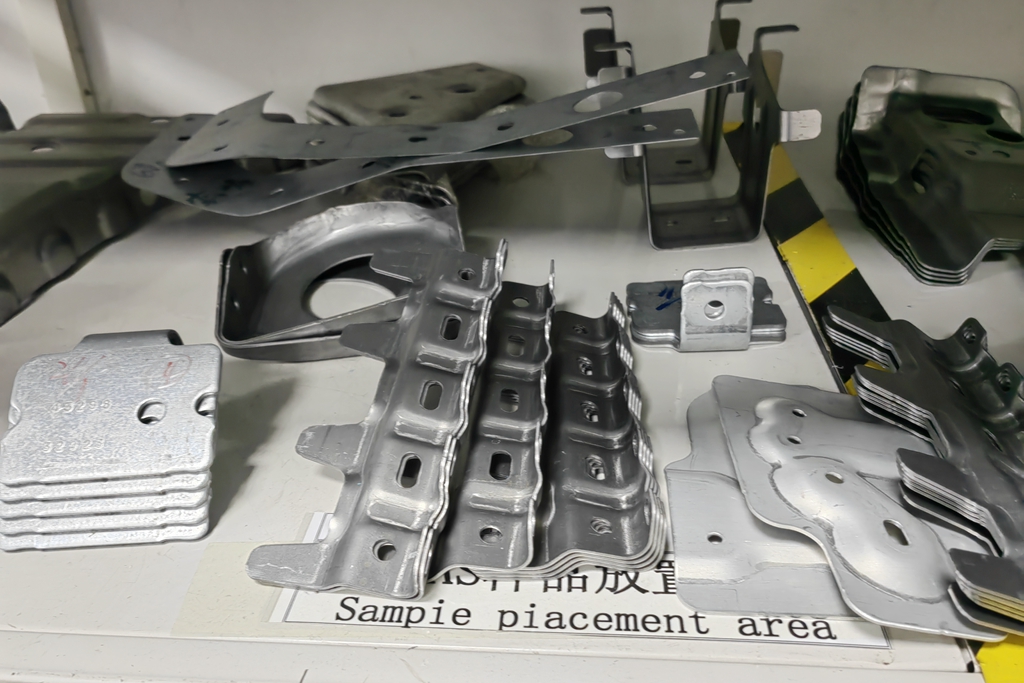

स्टैम्पिंग और डीप ड्रॉइंग उच्च परिशुद्धता के साथ बड़े, टिकाऊ ऑटो पार्ट्स बनाने में अत्यंत महत्वपूर्ण हैं। स्टैम्पिंग में सपाट धातु शीट को डाई और प्रेस मशीन की मदद से वांछित आकार में दबाया जाता है। यह प्रक्रिया बड़ी मात्रा में एक-समान विनिर्देशों वाले पार्ट्स को तेज़ी और दक्षता से बनाने के लिए आदर्श है। दूसरी ओर, डीप ड्रॉइंग इस सिद्धांत का विस्तार करती है ताकि ऐसे भाग बनाए जा सकें जिनकी गहराई उनके व्यास से अधिक हो—इससे जटिल, खोखले आकार बनते हैं जिन्हें केवल स्टैम्पिंग से पाना संभव नहीं। दोनों प्रक्रियाएँ कार बॉडी, फ्यूल टैंक और इंजन पार्ट्स जैसे मज़बूत घटकों के निर्माण में बुनियादी हैं, जिन्हें कड़े गुणवत्ता मानकों को पूरा करना होता है।

स्टैम्पिंग और डीप-ड्रॉउन प्रक्रियाओं को समझना

ऑटोमोटिव विनिर्माण में धातु को आकार देने के लिए स्टैम्पिंग और डीप ड्रॉइंग प्रमुख प्रक्रियाएँ हैं। यद्यपि दोनों तकनीकें सपाट धातु शीटों को त्रि-आयामी भ�गों में बदलने के लिए डिज़ाइन की गई हैं, वे भिन्न विधियाँ अपनाती हैं और ऑटो पार्ट्स निर्माण में अलग-अलग उद्देश्यों की पूर्ति करती हैं। इन प्रक्रियाओं, उनके अनुप्रयोगों और फायदों को समझना, ऑटोमोबाइल उत्पादन के पीछे की तकनीकी कला की सराहना के लिए आवश्यक है।

परिभाषा और तुलना

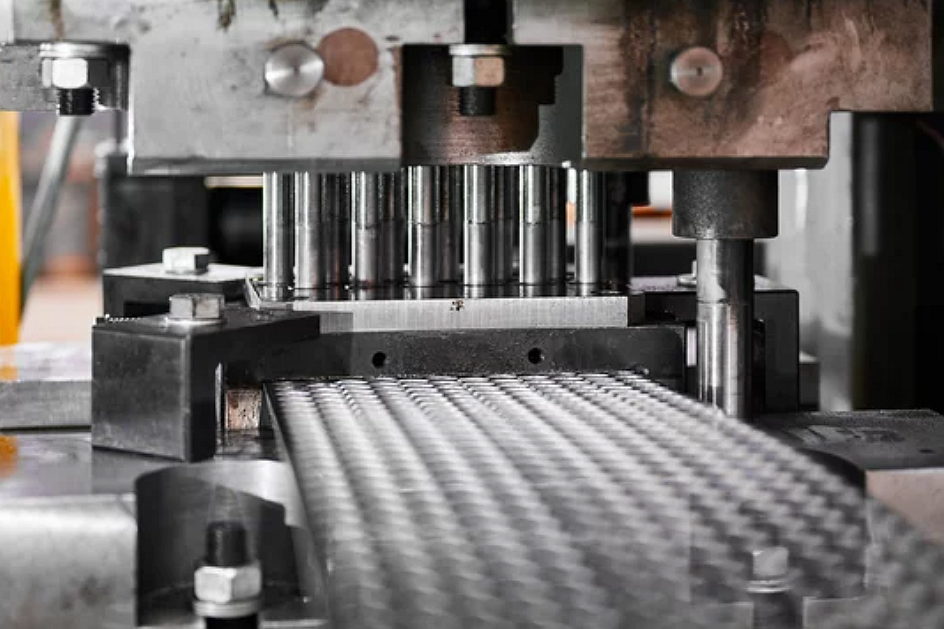

स्टैम्पिंग एक कोल्ड-फॉर्मिंग प्रक्रिया है, जिसमें अक्सर स्टील या एल्युमिनियम जैसी सपाट धातु शीट को प्रेस में रखा जाता है, जहाँ टूल और डाई सतह धातु को नए आकार में बनाती है। यह प्रक्रिया पंचिंग, एम्बॉसिंग, बेंडिंग और कॉइनिंग जैसी कई विशिष्ट तकनीकों को समाहित करती है, जिससे विस्तृत और जटिल पार्ट्स बनाने में उच्च बहुमुखी क्षमता मिलती है। स्टैम्पिंग विशेष रूप से ऐसे उच्च-वॉल्यूम उत्पादन रन के लिए उपयुक्त है जहाँ एकरूपता और गति सर्वोपरि हों।

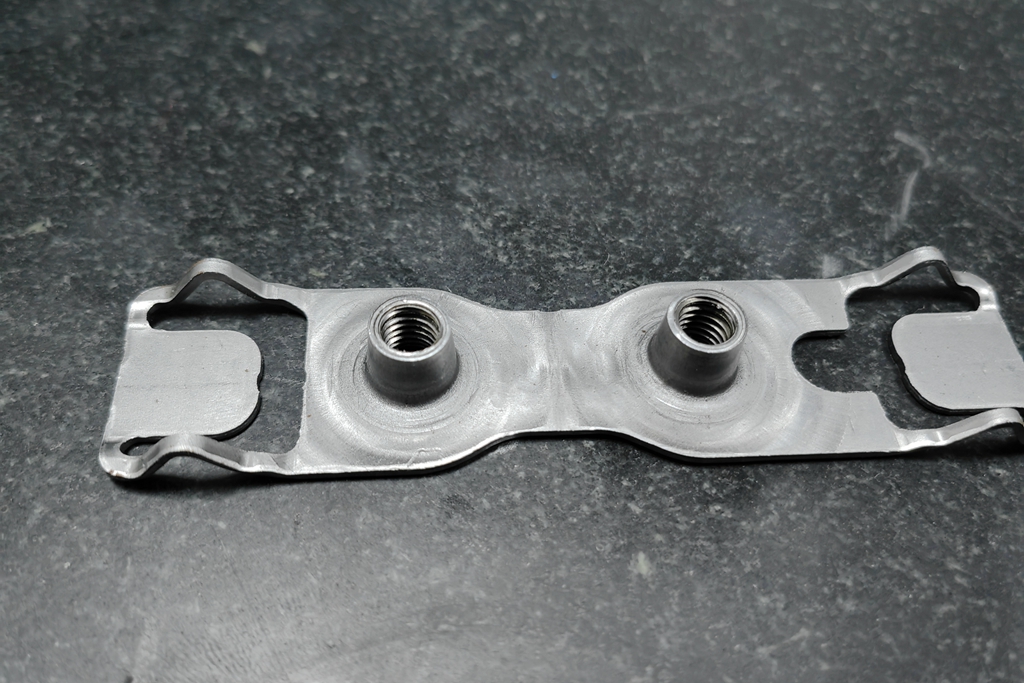

डीप ड्रॉइंग दूसरी ओर, स्टैम्पिंग का एक विशेष रूप है, जिसमें यांत्रिक क्रिया द्वारा धातु शीट को डाई के भीतर खींचा जाता है, और ऐसा भाग बनता है जिसकी गहराई उसके व्यास से अधिक हो सकती है। यह प्रक्रिया अधिक गहराई वाले घटकों—जैसे ऑटोमोटिव बॉडी पैनल, फ्यूल टैंक और कुछ विशिष्ट इंजन पार्ट्स—के निर्माण के लिए आदर्श है। डीप ड्रॉइंग में सामग्री के गुणों और प्रक्रिया मापदंडों पर अत्यंत सटीक नियंत्रण की आवश्यकता होती है, ताकि झुर्रियाँ, फटना या ईयरिंग जैसे सामान्य दोषों से बचा जा सके।

अनुप्रयोगों में प्रमुख अंतर

यद्यपि दोनों प्रक्रियाएँ ऑटो पार्ट्स का निर्माण करती हैं, फिर भी ऑटोमोटिव उद्योग में उनका उपयोग भाग-विशेष आवश्यकताओं के अनुसार भिन्न होता है। स्टैम्पिंग का उपयोग अक्सर सपाट या मध्यम जटिल भागों के लिए किया जाता है जिन्हें उच्च मज़बूती और टिकाऊपन चाहिए—जैसे ब्रैकेट, चेस��������������स कॉम्पोनेन्ट और स्ट्रक्चरल रिइन्फोर्समेंट। बहुत बड़ी संख्या में पार्ट्स को तेज़ी से बनाने की क्षमता के कारण यह ऑटोमोटिव उद्योग की मांगों को पूरा करने में आवश्यक है।

डीप ड्रॉइंग उन भागों के लिए चुनी जाती है जिन्हें उच्च गहराई-से-व्यास अनुपात के साथ खोखला, सीमलेस निर्माण चाहिए। फ्यूल टैंक, कुछ यांत्रिक प्रणालियों के हाउसिंग और जटिल पैनल जैसे घटक, संरचनात्मक अखंडता से समझौता किए बिना, टिकाऊ और हल्के भागों के निर्माण की डीप ड्रॉइंग की क्षमता से लाभान्वित होते हैं।

प्रत्येक प्रक्रिया के लाभ

टॉलरेंस और परिशुद्धता: स्टैम्पिंग और डीप ड्रॉइंग दोनों उत्कृष्ट परिशुद्धता प्रदान करते हैं—स्टैम्पिंग में ±0.01 mm तक के कसे टॉलरेंस संभव हैं, और सामग्री व जटिलता के अनुसार डीप ड्रॉइंग में थोड़े अधिक। यह परिशुद्धता ऑटोमोटिव विनिर्माण में महत्वपूर्ण है, क्योंकि छोटे-से विचलन भी असेंबली समस्याएँ या प्रदर्शन-ह्रास का कारण बन सकते हैं।

सामग्री उपयोग और लागत-प्रभावशीलता: स्टैम्पिंग और डीप ड्रॉइंग दोनों को सामग्री के कुशल उपयोग के लिए सराहा जाता है—सावधानीपूर्वक डिज़ाइन और प्रक्रिया-नियंत्रण के माध्यम से वेस्ट न्यूनतम रहता है। यह दक्षता सामग्री लागत घटाती है और निर्माण संचालन की स्थिरता में योगदान देती है। बड़े वॉल्यूम में पार्ट्स को तेज़ी से और न्यूनतम वेस्ट के साथ बनाने की क्षमता दोनों प्रक्रियाओं को अत्यधिक लागत-प्रभावी बनाती है—विशेषकर ऑटोमोटिव उद्योग के विशिष्ट उच्च-वॉल्यूम रन के लिए।

बहुमुखी प्रतिभा और अनुप्रयोग-परास: स्टैम्पिंग और डीप ड्रॉइंग की बहुमुखी प्रतिभा सरल सपाट घटकों से लेकर जटिल, त्रि-आयामी आकृतियों तक व्यापक अनुप्रयोगों की अनुमति देती है। यह अनुकूलनशीलता सुनि����� �������� है �ि ऑटो निर्माता विभिन्न भागों में इन तकनीकों का उपयोग कर सकें, जिससे वाहन के समग्र डिज़ाइन और कार्यक्षमता में सुधार होता है।

बड़े ऑटो पार्ट्स के लिए स्टैम्पिंग प्रक्रिया

स्टैम्पिंग प्रक्रिया बड़े ऑटो पार्ट्स के निर्माण में अभिन्न है और ऑटोमोटिव उद्योग को उच्च वॉल्यूम में घटकों का विश्वसनीय उत्पादन-माध्यम प्रदान करती है। इस अनुभाग में स्टैम्पिंग प्रक्रिया के विशिष्ट पहलुओं—डिज़ाइन विचार, सामग्री चयन, टूलिंग—के साथ एक केस-स्टडी शामिल है, जो स्टैम्पिंग से प्राप्त दक्षता और परिशुद्धता को रेखांकित करती है।

डिज़ाइन और सामग्री चयन

स्टैम्पिंग प्रक्रिया का प्रारंभिक चरण सूक्ष्म डिज़ाइन और सामग्री चयन से होता है, ताकि अंतिम घटक मज़बूती, टिकाऊपन और प्रदर्शन की आवश्यक विनिर्देशों को पूरा करे। इंजीनियर उन्नत CAD (कंप्यूटर-एडेड डिज़ाइन) सॉफ़्टवेयर का उपयोग करके भाग का मॉडल बनाते हैं और स्टैम्पिंग प्रक्रिया का सिमुलेशन करते हैं, जिससे उत्पादन शुरू होने से पहले संभावित समस्याओं की पहचान हो जाती है।

सामग्री चयन अत्यंत महत्वपूर्ण है—विकल्पों में प्रायः स्टील, एल्युमिनियम और विशिष्ट गुणों (जैसे तन्य मज़बूती, लचीलेपन, जंग-रोध) के लिए अनुकूल एलॉय शामिल होते हैं। चुनी गई सामग्री को भाग की कार्यात्मक आवश्यकताओं और विनिर्माण-योग्यता दोनों के अनुरूप होना चाहिए, यह देखते हुए कि विभिन्न धातुएँ स्टैम्पिंग तनावों के तहत कैसे व्यवहार करती हैं।

टूलिंग

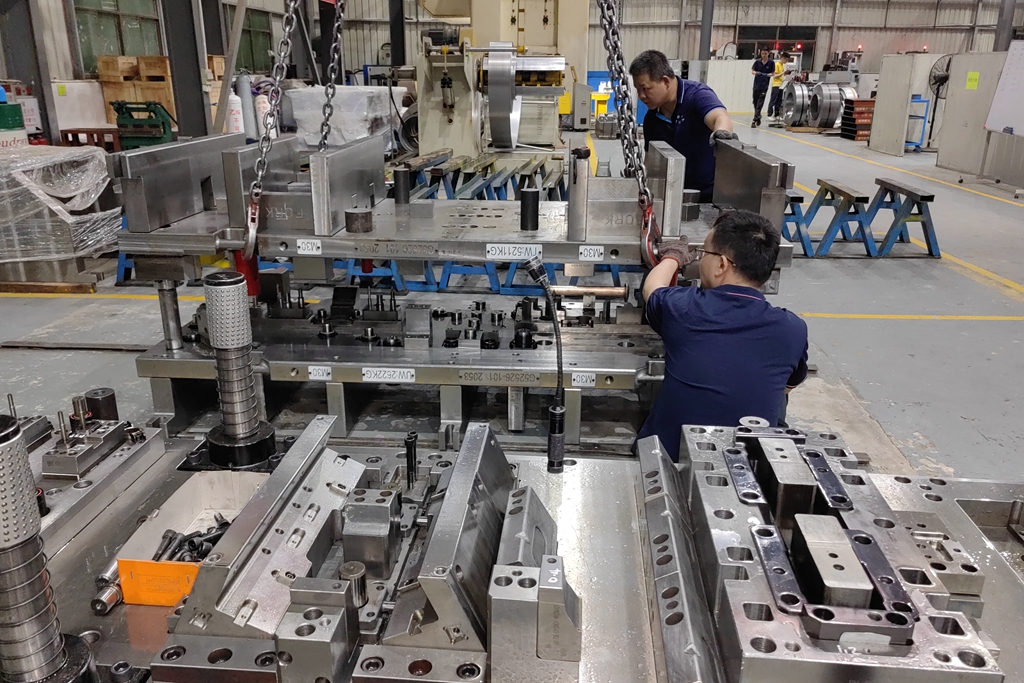

स्टैम्पिंग में टूलिंग का अर्थ ऐसे डाई और पंच बनाना है जो धातु शीट को काटकर, आकार देकर और फॉर्म करके इच्छित भाग में परिवर्तित करें। इन टूल्स की जटिलता सरल सपाट आकृतियों से लेकर बहु-चरणीय टूलिंग की �������� वाली ज�ि� ��������मितियों तक भिन्न हो सकती है। टूल डिज़ाइन में परिशुद्धता अत्यावश्यक है, क्योंकि यह सीधे-सीधे भाग की गुणवत्ता, उत्पादन गति और टूल लाइफ को प्रभावित करती है।

टूलिंग का विकास प्रारम्भ में उच्च लागत वाला होता है, परंतु बड़े पैमाने पर उत्पादन में यह दक्षता और दोहराव-योग्यता के कारण न्यायसंगत है। हज़ारों—यहाँ तक कि लाखों—भागों पर निरंतर गुणवत्ता सुनिश्चित करने के लिए नियमित रखरखाव और समायोजन आवश्यक हैं।

केस स्टडी: ऑटोमोटिव चेसिस कॉम्पोनेन्ट का उच्च-दक्षता उत्पादन

स्टैम्पिंग प्रक्रिया की दक्षता और परिशुद्धता का उल्लेखनीय उदाहरण एक ऑटोमोटिव चेसिस कॉम्पोनेन्ट का उत्पादन है—एक महत्वपूर्ण भाग जिसे उच्च मज़बूती और कड़े टॉलरेंस चाहिए। निर्माण प्रक्रिया 150 भाग/घंटा की दर से डिज़ाइन की गई थी, और प्रत्येक भाग ±0.01 mm टॉलरेंस को पूरा करता था।

यह दक्षता स्तर उन्नत टूल डिज़ाइन, अनुकूलित सामग्री चयन और स्टैम्पिंग मापदंडों के सटीक नियंत्रण के माध्यम से प्राप्त किया गया। टूलिंग को पहनाव (वियर) को न्यूनतम करने के लिए इंजीनियर किया गया था, जिसमें स्व-स्नेहन घटक और शॉक-एब्ज़ॉर्बिंग तंत्र शामिल किए गए ताकि लाइफ़स्पैन बढ़े और डाउनटाइम घटे।

इस घटक के लिए चुनी गई सामग्री उच्च-मज़बूती वाली स्टील एलॉय थी—जो वाहन संचालन के तनावों में उत्कृष्ट फॉर्मेबिलिटी और टिकाऊपन प्रदान करती है। स्टैम्पिंग प्रक्रिया को सेंसर और रीयल-टाइम डेटा विश्लेषण से निकटता से मॉनिटर किया गया, ताकि हर भाग निर्दिष्ट टॉलरेंस में रहे। परिणामस्वरूप, न्य�न�म ��े����ट के स�थ ��त��य��ि�� दक्ष उत्पादन लाइन प्राप्त हुई।

जटिल ऑटो पार्ट्स के लिए डीप ड्रॉइंग की कला

डीप ड्रॉइंग ऑटो पार्ट्स निर्माण में एक विशेष और सूक्ष्म प्रक्रिया है, जो विशेष रूप से ऐसे जटिल, खोखले आकारों के लिए उपयुक्त है जिनकी गहराई उनके व्यास से अधिक हो। इस अनुभाग में सामग्री की स्ट्रेचेबिलिटी, टूल डिज़ाइन, ल्यूब्रिकेशन तकनीक और उत्पादकता व गुणवत्ता नियंत्रण उपायों को रेखांकित करती एक केस-स्टडी पर ध्यान दिया गया है।

सामग्री स्ट्रेचेबिलिटी और टूल डिज़ाइन को समझना

डीप ड्रॉइंग की सफलता काफी हद तक इस बात पर निर्भर करती है कि सामग्री बिना विफल हुए कितना खिंच सकती है, और टूल डिज़ाइन कितना सटीक है। डीप ड्रॉइंग के लिए चुनी जाने वाली सामग्री में उच्च नमनशीलता (डक्टिलिटी) और संतुलित स्ट्रेंथ-टू-एलोंगेशन अनुपात होना चाहिए, ताकि बिना फटे या झुर्रियाँ बने, गहरे और जटिल आकार प्राप्त किए जा सकें। सामान्यतः विभिन्न ग्रेड के स्टील, एल्युमिनियम और स्टेनलेस स्टील प्रयुक्त होते हैं—भाग के अंतिम उपयोग और अपेक्षित गुणों के आधार पर चयन किया जाता है।

डीप ड्रॉइंग में टूल डिज़ाइन परिष्कृत होता है—ऐसे डाई और पंच चाहिए जो धातु को आकार देने के साथ-साथ ड्रॉइंग के दौरान उसके प्रवाह और वितरण को नियंत्रित करें। सामग्री प्रवाह को प्रबंधित करने और झुर्रियाँ/फटने जैसे दोषों को रोकने के लिए डाई में ड्रॉ बीड्स या पैड्स जैसे फीचर अक्सर शामिल किए जाते हैं। पंच और डाई के बीच क्लियरेंस तथा ड्रॉइंग गति को सूक्ष्मता से कैलिब्रेट किया जाता है, ताकि मोटाई समान रहे और तनाव-संकेंद्रण न्यूनतम हो।

ल्यूब्रिकेशन तकनीक

डीप ड्रॉइंग में ल्यूब्र��क��शन निर्णायक �ू�िक� नि��ात�� है—वर्कपीस और टूल के बीच घर्षण को कम करता है, जिससे टूल वियर घटता है और तैयार भाग में दोषों से बचाव होता है। सामग्री, भाग की जटिलता और ड्रॉइंग स्थितियों के अनुसार स्नेहकों का चुनाव भिन्न होता है। सिंथेटिक ल्यूब्रिकेंट, ऑयल और ग्रीस सामान्य हैं—विशेष अनुप्रयोगों व सामग्रियों के अनुरूप उनकी फॉर्मुलेशन तैयार की जाती है ताकि प्रदर्शन और गुणवत्ता अनुकूलित हों।

केस स्टडी: जटिल, डीप-ड्रॉ ऑटो पार्ट का उत्पादन

ऑटोमोटिव उद्योग में डीप ड्रॉइंग का एक उल्लेखनीय अनुप्रयोग फ्यूल टैंक का उत्पादन है—यह भाग प्रक्रिया की जटिल एवं कार्यात्मक घटक बनाने की क्षमता को दर्शाता है। परियोजना में प्रतिदिन 100 यूनिट की उत्पादकता दर दर्ज की गई, और प्रत्येक भाग की एकरूपता व अखंडता सुनिश्चित करने के लिए कठोर गुणवत्ता नियंत्रण उपाय अपनाए गए।

यह उत्पादकता और गुणवत्ता स्तर उन्नत सामग्री विज्ञान, सटीक टूलिंग और अनुकूलित प्रक्रिया मापदंडों के संयोजन से प्राप्त हुआ। फ्यूल टैंक के लिए चुनी गई सामग्री उच्च-ग्रेड एल्युमिनियम एलॉय थी, जिसे उत्कृष्ट नमनशीलता और स्ट्रेंथ-टू-वेट अनुपात के लिए चुना गया। टूलिंग को भाग के जटिल आकार के अनुरूप कस्टम-डिज़ाइन किया गया, जिसमें सामग्री प्रवाह को नियंत्रित करने और दोषों को रोकने वाली विशेषताएँ सम्मिलित थीं।

गुणवत्ता नियंत्रण प्रक्रिया का अभिन्न हिस्सा था—आयामी निरीक्षण, सामग्री मोटाई मापन और लीक परीक्षण किए गए ताकि प्रत्येक फ्यूल टैंक कड़े सुरक्षा और प्रदर्शन मानकों को पूरा करे। रीयल-टाइम मॉनिटरिंग सिस्टम और ��्व��ाल��त निरीक्षण �कनी� के उपयोग �े किसी भी समस्या की त्वरित पहचान और सुधार संभव हुआ, जिससे गुणवत्ता और दक्षता दोनों उच्च स्तर पर बनी रहीं।

स्टैम्पिंग और डीप-ड्रॉइंग: चुनौतियाँ और समाधान

स्टैम्पिंग और डीप ड्रॉइंग प्रक्रियाओं से बड़े ऑटो पार्ट्स का निर्माण सामग्री गुणों, टूल डिज़ाइन और निर्माण मापदंडों के सूक्ष्म नियंत्रण के जटिल अंतःक्रिया पर निर्भर करता है। ये प्रक्रियाएँ कुशल और उच्च-गुणवत्ता वाले भाग बनाती हैं, फिर भी कुछ चुनौतियाँ मौजूद रहती हैं। इस अनुभाग में स्टैम्पिंग और डीप ड्रॉइंग में आने वाली सामान्य समस्याएँ और उन्हें दूर करने के लिए उद्योग-विशेषज्ञों द्वारा विकसित नवाचारी समाधानों का विवरण है।

स्टैम्पिंग: चुनौतियाँ और समाधान

1. सामग्री में झुर्रियाँ (Wrinkling)

चुनौती: असमान दबाव विशेषकर बड़े और जटिल आकारों में स्टैम्पिंग के दौरान सामग्री में झुर्रियाँ पैदा कर सकता है।

समाधान: उन्नत सिमुलेशन सॉफ़्टवेयर से उत्पादन से पहले सामग्री व्यवहार का पूर्वानुमान लगाकर प्रेस मापदंड समायोजित किए जाते हैं। समायोज्य दबाव वाले ब्लैंक-होल्डर का उपयोग बल का समान वितरण कर झुर्रियों को कम करता है।

2. स्प्रिंगबैक

चुनौती: स्टैम्पिंग के बाद सामग्री का आंशिक रूप से मूल आकार की ओर लौटना—डायमेंशनल एक्यूरेसी को प्रभावित करता है।

समाधान: प्रेडिक्टिव मॉडलिंग पर आधारित टूलिंग समायोजन से स्प्रिंगबैक की भरपाई की जाती है। कम इलास्टिक मॉड्यूलस वाली सामग्री का चयन या हीट ट्रीटमेंट से माइक्रोस्ट्रक्चर बदलना भी इस समस्या को कम कर सकता है।

3. टूल वियर

चुनौती: स्टैम्पिंग का दो�राव, विशेषकर �ड�े ��ाग��ं में, टू�� वियर तेज़ कर देता है—जिससे गुणवत्ता प्रभावित होती है और मेंटेनेंस लागत बढ़ती है।

समाधान: कार्बाइड या उन्नत कोटिंग्स जैसे वियर-प्रतिरोधी टूल सामग्री टूल लाइफ बढ़ाती हैं। नियमित रखरखाव और निरीक्षण कार्यक्रम से घिसे घटकों की समय पर पहचान व प्रतिस्थापन सुनिश्चित होता है।

डीप ड्रॉइंग: चुनौतियाँ और समाधान

1. क्रैकिंग और टियरिंग

चुनौती: डीप ड्रॉइंग के दौरान अत्यधिक तन्य तनाव सामग्री को फटा या चीर सकता है—विशेषकर आधार या दीवारों पर।

समाधान: ब्लैंक का आकार और आकृति अनुकूलित (ट्रायल-एंड-एरर या सिमुलेशन द्वारा) कर तनाव-संकेंद्रण घटाएँ। उच्च लचीलेपन वाली सामग्री चुनना और ड्रॉ रेशियो समायोजित करना प्रभावी रणनीतियाँ हैं।

2. मोटाई का असमान वितरण

चुनौती: विशेषकर बड़े और जटिल ज्यामिति वाले डीप-ड्रॉ भागों में एक-समान मोटाई बनाए रखना कठिन होता है।

समाधान: पंच-डाई क्लियरेंस जैसे प्रक्रिया मापदंडों को समायोजित करना और वैरिएबल ब्लैंक-होल्डर फोर्स लागू करना अधिक समान मोटाई पाने में सहायक है। सामग्री चयन भी निर्णायक है—कुछ एलॉय बेहतर फॉर्मेबिलिटी देते हैं।

3. फ्लैंज क्षेत्रों में झुर्रियाँ

चुनौती: सामग्री प्रवाह पर अपर्याप्त नियंत्रण डीप ड्रॉइंग के दौरान फ्लैंज क्षेत्रों में झुर्रियाँ उत्पन्न कर सकता है।

समाधान: ब्लैंक-होल्डर दबाव को सूक्ष्मता से ट्यून करें—इतना कि स्लिपेज रोके परंतु सामग्री प्रवाह बाधित न हो। उत्पादन से पहले संभावित �ुर्�ी-��्��े��्र��ं की भवि�्यवा�ी औ�� निवारण हेतु न्यूमेरिकल सिमुलेशन अपनाएँ।

उत्पादकता और गुणवत्ता बढ़ाने की सामान्य रणनीतियाँ

स्टैम्पिंग और डीप ड्रॉइंग दोनों में कुछ व्यापक रणनीतियाँ निर्माताओं को इन चुनौतियों से निपटने में मदद करती हैं:

उन्नत सामग्री तकनीक: बेहतर फॉर्मेबिलिटी और मज़बूती वाली नई सामग्रियों में निवेश कई अंतर्निहित समस्याओं का समाधान कर सकता है।

स्वचालन और रोबोटिक्स: सामग्री हैंडलिंग और पार्ट ट्रांसफ़र का स्वचालन मानवीय त्रुटि कम कर उत्पादन गति बढ़ाता है।

गुणवत्ता नियंत्रण तकनीक: रीयल-टाइम मॉनिटरिंग सिस्टम लागू करना और इंडस्ट्री 4.0 तकनीकों के माध्यम से प्रेडिक्टिव मेंटेनेंस/प्रोसेस-ऑप्टिमाइज़ेशन अपनाना, सुसंगत उत्पाद गुणवत्ता और कम डाउनटाइम सुनिश्चित करता है।

इन चुनौतियों का नवाचारी समाधानों से सामना करके निर्माता बड़े ऑटो पार्ट्स के उत्पादन में उच्च स्तर की दक्षता और गुणवत्ता बनाए रख सकते हैं। ये प्रयास न केवल भागों की विश्वसनीयता और प्रदर्शन सुधारते हैं, बल्कि ऑटोमोटिव विनिर्माण तकनीकों की उन्नति में भी योगदान देते हैं।