Fabricación de piezas de superaleación: Servicio de fundición de inversión al vacío

Colada a la cera perdida al vacío para piezas de superaleaciones

Las superaleaciones, una clase de metales conocidas por su excepcional resistencia y su capacidad para soportar la degradación térmica, desempeñan un papel fundamental en el mundo moderno. Estos materiales son indispensables en sectores que exigen alto rendimiento bajo condiciones extremas, como las industrias aeroespacial, energética y automotriz. Las propiedades únicas de las superaleaciones—incluida su capacidad para mantener la integridad estructural a altas temperaturas, resistir la corrosión y soportar esfuerzos significativos—las hacen ideales para componentes críticos que van desde piezas de motores a reacción hasta turbinas de generación de energía.

No obstante, fabricar piezas con superaleaciones presenta desafíos importantes. Las mismas propiedades que las hacen valiosas también dificultan su procesado: sus elevados puntos de fusión, la tendencia a reaccionar con materiales de moldeo y las geometrías complejas requeridas en las aplicaciones finales complican el proceso de fabricación, exigiendo precisión, experiencia y tecnología avanzada.

Ahí es donde entra la colada a la cera perdida al vacío, una técnica de fabricación sofisticada diseñada para afrontar de frente estos retos. Este proceso produce piezas de superaleaciones complejas y de alta precisión con propiedades mecánicas y acabados superficiales sobresalientes. Al crear un entorno controlado, la colada al vacío mitiga problemas habituales en la fabricación de superaleaciones, como la porosidad y la oxidación, mejorando las propiedades del material y la fidelidad del producto final.

Comprender las superaleaciones

Como su nombre sugiere, las superaleaciones son metales con resistencia mecánica superior y gran resistencia a la degradación superficial, especialmente a altas temperaturas y presiones. Estas aleaciones están diseñadas para rendir bajo estrés, por lo que son indispensables en aplicaciones donde el fallo no es una opción. Sus características definitorias incluyen:

Alta resistencia: Mantienen su integridad estructural bajo esfuerzos y temperaturas extremas, donde otros materiales fallarían.

Resistencia a la fluencia térmica: Pueden soportar exposiciones prolongadas a altas temperaturas sin deformarse.

Estabilidad a temperaturas extremas: Están diseñadas para funcionar de forma fiable tanto en ambientes de baja como de alta temperatura, resistiendo la fatiga térmica y manteniendo sus propiedades en un amplio rango térmico.

Resistencia a la corrosión: Están concebidas para resistir oxidación y corrosión, garantizando longevidad incluso en entornos químicos agresivos.

Las superaleaciones se clasifican principalmente según su elemento de aleación predominante. Los tipos más comunes son:

Superaleaciones base níquel: La clase más utilizada, reconocida por su excelente resistencia mecánica y a la fluencia térmica. Son ideales para aplicaciones de alta temperatura como motores a reacción y turbinas de gas.

Superaleaciones base cobalto: Destacan por mantener la resistencia a alta temperatura y resistir la fatiga térmica. Son comunes en álabes de turbina de gas e implantes quirúrgicos.

Superaleaciones base hierro: Ofrecen una alternativa rentable con buenas propiedades mecánicas y suelen emplearse en aplicaciones de calefacción industrial donde intervienen temperaturas elevadas.

Las aplicaciones clave de las superaleaciones abarcan múltiples componentes críticos en sectores exigentes:

Aeroespacial: Álabes y discos de turbina y otros componentes de motor se fabrican con superaleaciones para soportar las temperaturas y presiones extremas del vuelo.

Energía: En el sector energético, se utilizan en turbinas de gas y reactores nucleares por su capacidad de trabajar a alta temperatura y su resistencia a la corrosión.

Automoción: Materiales de superaleaciones de alto rendimiento se emplean en sistemas de escape y turbocompresores, mejorando eficiencia y prestaciones.

Médico: Las superaleaciones, especialmente las base cobalto, se aplican en implantes médicos por su biocompatibilidad y resistencia.

Visión general de la colada a la cera perdida al vacío

La colada a la cera perdida al vacío es la cúspide de la fabricación de precisión, especialmente para materiales tan exigentes como las superaleaciones. Este proceso—una versión avanzada de la colada a la cera perdida tradicional—consiste en crear un modelo de cera detallado de la pieza deseada y recubrirlo con una cáscara cerámica. Una vez endurecida, la cera se funde, dejando una cavidad perfecta para el vertido del metal. La diferencia clave reside en el entorno donde se funde y vierte el metal: un vacío. Este paso crucial reduce problemas comunes al colar superaleaciones, como porosidad y oxidación, al eliminar el aire y otros gases de la ecuación.

Principios básicos de la colada a la cera perdida

La colada a la cera perdida, también conocida como microfusión, es un pilar de la metalurgia desde hace siglos por su capacidad para producir componentes con formas intrincadas, detalles finos y excelentes acabados superficiales. El proceso comienza creando un patrón de cera, réplica de la pieza final, que se recubre con material cerámico refractario para formar el molde. Una vez endurecido, se funde la cera, dejando la cavidad con la forma de la pieza.

Introducción a la colada a la cera perdida al vacío

La variante al vacío lleva este proceso un paso más allá introduciendo un entorno de vacío durante la fase de vertido del metal. Esta innovación es especialmente beneficiosa con metales reactivos como las superaleaciones. Al reducir la presencia de gases, el vacío garantiza que el metal fundido permanezca puro y libre de defectos que pudieran comprometer la integridad del producto final.

Ventajas de la colada al vacío para superaleaciones

Frente a métodos tradicionales, la colada a la cera perdida al vacío ofrece varias ventajas significativas cuando se trabaja con superaleaciones:

Mejores propiedades mecánicas: La ausencia de gases minimiza la porosidad y otros defectos, resultando en piezas con propiedades superiores.

Acabado superficial superior: El proceso produce componentes con superficies excepcionalmente lisas, reduciendo la necesidad de acabados adicionales.

Producción de geometrías complejas: Permite crear piezas con geometrías difíciles o imposibles por colada convencional o mecanizado.

Mayor pureza del material: El vacío protege el metal fundido de la contaminación, asegurando que las propiedades inherentes de la superaleación se manifiesten plenamente en la pieza final.

El proceso de colada a la cera perdida al vacío

El proceso de colada al vacío es una técnica refinada diseñada meticulosamente para fabricar piezas en superaleaciones y otros materiales de altas prestaciones. Consta de varias etapas críticas, cada una de las cuales contribuye a obtener piezas con detalle, precisión y propiedades de material excepcionales. A continuación, un desglose paso a paso adaptado específicamente a las superaleaciones.

Diseño del molde y creación del patrón de cera

Diseño del molde: Se parte de un modelo 3D detallado de la pieza a colar. Este modelo se emplea para fabricar un molde preciso—a menudo de aluminio u otro material resistente—para conformar los patrones de cera.

Fabricación del patrón de cera: Se inyecta cera fundida en el molde para formar la réplica de la pieza final. Los patrones de cera se ensamblan en un “árbol” de cera para colar múltiples piezas simultáneamente, optimizando la producción.

Construcción de la cáscara cerámica

Formación de la cáscara: El árbol de cera se sumerge en una barbotina cerámica y se recubre con material refractario fino. Este proceso se repite varias veces hasta construir una cáscara cerámica gruesa alrededor de los patrones. Tras el secado, queda lista para la siguiente fase.

Eliminación de cera y precalentamiento del molde

Desencerado: La cáscara se introduce en un autoclave de vapor o en una cámara caliente para fundir y evacuar la cera, dejando una cavidad hueca con la forma de las piezas.

Precalentamiento: El molde cerámico se precalienta a una temperatura específica antes del colado. Este paso es crucial con superaleaciones: minimiza el choque térmico y garantiza que el metal fundido fluya y llene cada detalle.

Fusión y colado bajo vacío

Fusión al vacío: La superaleación se coloca en un crisol dentro de una cámara de vacío, donde se funde. El entorno de vacío evita la oxidación y elimina gases que podrían generar porosidad en la colada.

Vertido: El metal fundido se vierte cuidadosamente en el molde cerámico precalentado, aún bajo vacío. Este entorno controlado asegura solidificación con defectos mínimos y propiedades mecánicas superiores.

Posprocesado

Enfriamiento y desmoldeo: Tras la solidificación, el molde se deja enfriar. Luego se rompe la cáscara cerámica y se separan las piezas del árbol.

Tratamiento térmico: Las piezas en superaleación suelen someterse a tratamiento térmico para optimizar sus propiedades mecánicas mediante ciclos controlados de calentamiento y enfriamiento, ajustados a la aleación y a los objetivos deseados.

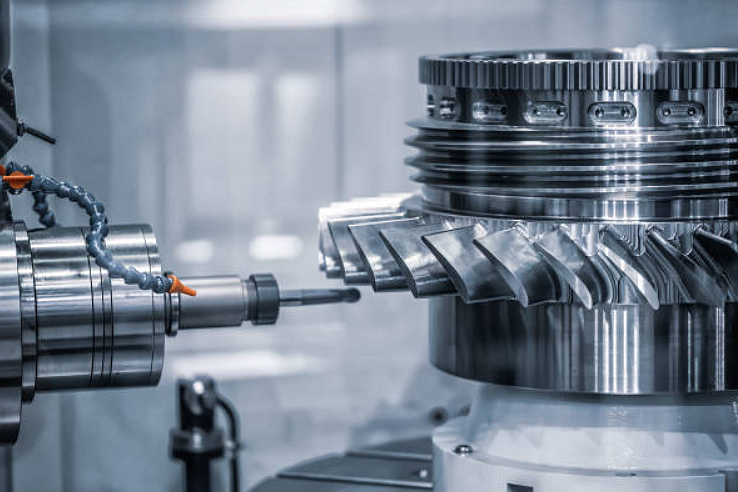

Mecanizado y acabado: Las piezas coladas se mecanizan por CNC para alcanzar las dimensiones y tolerancias finales. Aunque la colada al vacío es muy precisa, a menudo se requiere mecanizado en dimensiones críticas. Pueden alcanzarse tolerancias de hasta ±0,005 in, cumpliendo especificaciones estrictas.

HIP (Prensado Isostático en Caliente): El proceso comienza densificando el componente en un recipiente de alta presión. El autoclave se llena con gas inerte—normalmente argón—y se calienta y presuriza hasta niveles que optimizan la microestructura. La combinación de calor y presión isotrópica elimina eficazmente la porosidad y aumenta la densidad, obteniendo piezas con propiedades mecánicas superiores, mayor durabilidad y vida útil prolongada.

Inspección y control de calidad: La última etapa consiste en inspeccionar y ensayar las piezas para verificar el cumplimiento de todos los estándares. Se emplean radiografiado y líquidos penetrantes para detectar defectos internos o superficiales.

Colada al vacío vs. procesos MIM, SLM y HIP

La fabricación de aleaciones de alta temperatura—esenciales en aplicaciones que requieren rendimiento excepcional bajo condiciones extremas—puede lograrse mediante diversos procesos avanzados. Entre ellos, la colada a la cera perdida al vacío destaca por su precisión y calidad de material. Sin embargo, comprender su posición frente a otras tecnologías—Moldeo por Inyección de Metal (MIM), Fusión Selectiva por Láser (SLM) y Prensado Isostático en Caliente (HIP)—es clave para seleccionar el método óptimo según la aplicación.

Colada a la cera perdida al vacío

Es reconocida por producir piezas con geometrías intrincadas y excelentes acabados superficiales. En superaleaciones, el entorno de vacío reduce significativamente defectos como porosidad y oxidación, asegurando la integridad y el rendimiento de las piezas coladas. Es ideal para tiradas pequeñas y medianas, ofreciendo flexibilidad en diseño y elección de material, por lo que es preferida en los sectores aeroespacial, médico y automotriz.

Moldeo por Inyección de Metal (MIM)

MIM combina la flexibilidad del moldeo por inyección de plásticos con la resistencia e integridad de las piezas metálicas. Ofrece precisión y escalabilidad y es adecuado para fabricar formas pequeñas y complejas en altos volúmenes. No obstante, en superaleaciones, MIM puede no alcanzar siempre la misma pureza del material o propiedades mecánicas que la colada al vacío debido a posibles retos en la eliminación del aglutinante y la homogeneidad de la aleación.

Fusión Selectiva por Láser (SLM)

SLM, un tipo de fabricación aditiva o impresión 3D, construye piezas capa a capa fundiendo y fusionando polvos metálicos con un láser. Permite crear estructuras altamente complejas, incluidas características internas imposibles por otros métodos. Aunque ofrece libertad de diseño sin igual, SLM puede generar tensiones residuales más altas y propiedades de material menos predecibles, especialmente en superaleaciones.

Prensado Isostático en Caliente (HIP)

HIP mejora las propiedades mecánicas y la densidad de los metales aplicando uniformemente alta presión y temperatura. Aunque no es un proceso de conformado, suele combinarse con otros métodos para eliminar porosidad y mejorar la integridad de la pieza. En superaleaciones, HIP eleva las características del material, pero requiere pasos y costes adicionales, por lo que resulta menos eficiente que la colada al vacío para producir piezas complejas.

Comparativa

Flexibilidad de diseño: La colada al vacío y SLM ofrecen la mayor flexibilidad, con SLM liderando en estructuras internas complejas. MIM también es flexible, pero está más orientado a piezas pequeñas.

Propiedades del material: La colada al vacío y el HIP (como posproceso) mejoran propiedades e integridad—especialmente en superaleaciones. MIM y SLM pueden requerir procesados adicionales para alcanzar la misma homogeneidad y resistencia.

Volumen y eficiencia: MIM destaca en grandes volúmenes por su escalabilidad. SLM, al ser aditivo, depende menos del volumen pero puede ser lento en piezas grandes. La colada al vacío ofrece equilibrio: produce lotes pequeños/medios con alta precisión de forma eficiente.

Coste: La rentabilidad depende de volumen, complejidad y requisitos de material. Para piezas complejas de superaleaciones en volúmenes medios, la colada al vacío suele ser una opción coste-eficiente, evitando los altos utillajes de MIM y las tasas de construcción lentas y el coste de material de SLM.

Consideraciones de la colada al vacío para piezas de superaleaciones

La colada a la cera perdida al vacío es un proceso sofisticado que combina precisión, versatilidad e integridad de material, ideal para crear piezas complejas en superaleaciones. Sin embargo, como toda técnica especializada, tiene ventajas y limitaciones que conviene considerar.

Ventajas

Propiedades de material superiores: El entorno de vacío reduce significativamente gases y contaminantes durante la colada, obteniendo piezas con porosidad mínima y mejores propiedades mecánicas. Es especialmente beneficioso en superaleaciones, donde la integridad es crítica.

Geometrías complejas y precisión: Permite producir piezas con diseños intrincados y gran detalle. Puede alcanzar tolerancias ajustadas (p. ej., ±0,005 in), adecuadas para componentes con exigencias dimensionales estrictas.

Excelente acabado superficial: Las piezas requieren a menudo menos posprocesado gracias a los acabados superiores, lo que ahorra costes de mecanizado o pulido.

Eficiencia de material: Se minimiza el desperdicio, ya que el metal fundido se controla con precisión para llenar el molde. Esta eficiencia es especialmente ventajosa tratándose de superaleaciones costosas.

Versatilidad de material: Aunque es particularmente útil para superaleaciones, no se limita a ellas; puede emplearse con una amplia gama de metales, ofreciendo flexibilidad al fabricante.

Limitaciones

Coste en lotes pequeños: La preparación y el utillaje iniciales pueden ser costosos, por lo que resulta menos económico para tiradas muy pequeñas. Se vuelve más rentable en volúmenes medios a grandes.

Limitaciones de tamaño: Aunque es excelente para piezas pequeñas y medianas, el tamaño máximo está limitado por la capacidad de la cámara de vacío y el equipo disponible. Componentes muy grandes pueden requerir métodos alternativos.

Complejidad del control de proceso: Lograr los resultados deseados exige controlar con precisión variables como temperatura, nivel de vacío y velocidad de vertido, lo que incrementa la curva de aprendizaje y las exigencias operativas.

Plazos de entrega: Por las múltiples etapas—fabricación de moldes, patrones de cera y construcción de la cáscara cerámica—los plazos pueden ser mayores que en otros procesos.

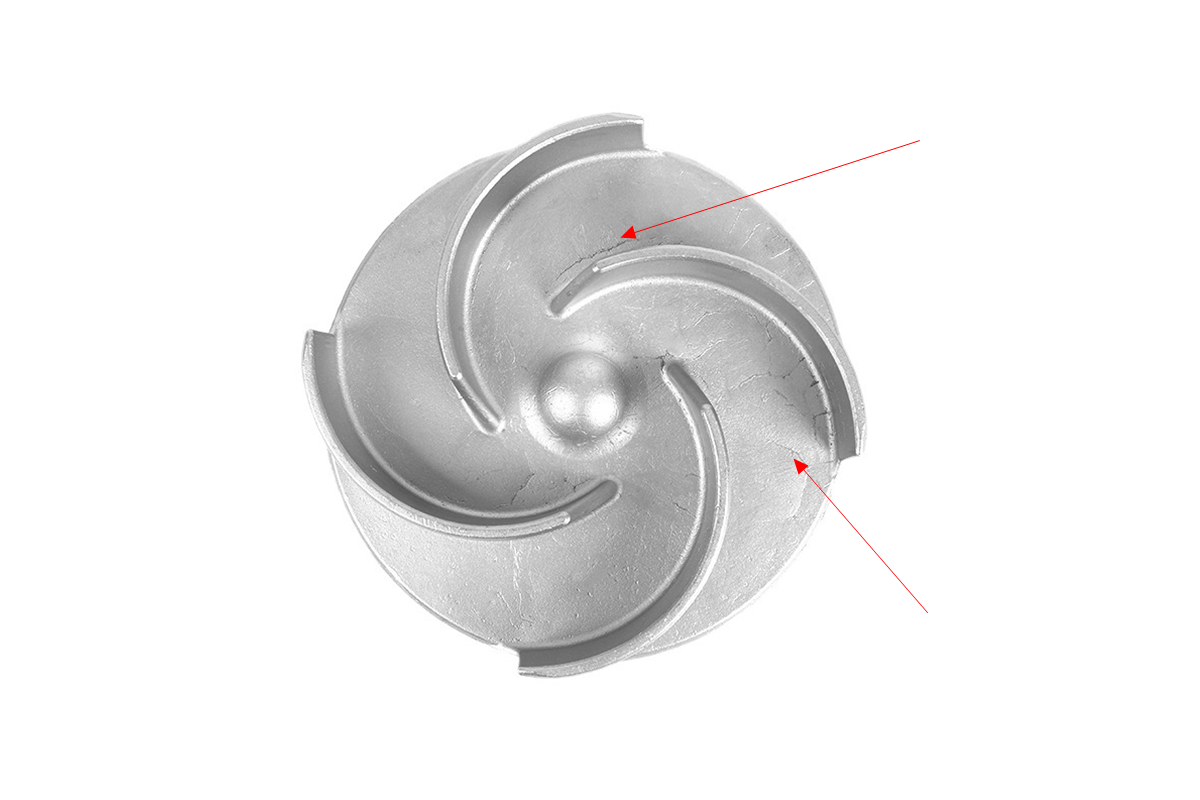

Posible agrietamiento de la cáscara cerámica: La cáscara debe soportar esfuerzos térmicos durante el vertido y la solidificación. Si no se controla adecuadamente, podrían producirse defectos por fisuras en la cáscara.

Fabricación de superaleaciones

Podemos emplear MIM, SLM, colada al vacío, HIP y otras tecnologías para fabricar piezas metálicas de alta temperatura—como níquel, cobalto y tungsteno. A la vez, puede seleccionarse HIP como proceso de posprocesado para aumentar la densidad del “preforma” y eliminar poros y defectos internos.

Servicio de Moldeo por Inyección de Metal (MIM)

Servicio de Impresión 3D SLM para Superaleaciones

Servicio de Colada a la Cera Perdida al Vacío para Superaleaciones