Servicios de Prensado Isostático en Caliente (HIP) en la Fabricación

Servicios de Prensado Isostático en Caliente (HIP) en la Fabricación

En la fabricación avanzada, el Prensado Isostático en Caliente (HIP) destaca como una tecnología transformadora que mejora de forma significativa las propiedades y el rendimiento de las piezas. HIP emplea alta presión y alta temperatura en un entorno controlado para optimizar las características del material, ofreciendo una ventaja clave en la producción de componentes de alta calidad y alto rendimiento en múltiples industrias.

El proceso comienza densificando el componente dentro de un recipiente de alta presión. A continuación, el autoclave se llena con un gas inerte—normalmente argón—y se calienta y presuriza hasta niveles en los que se optimiza la microestructura del material. Esta combinación de calor y presión isotrópica (igual en todas las direcciones) elimina eficazmente la porosidad e incrementa la densidad, dando lugar a piezas con propiedades mecánicas superiores, mayor durabilidad y vida útil prolongada.

HIP es versátil y aplicable a una amplia gama de materiales, incluidos metales, cerámicos y compuestos. Por ello, es un servicio de gran valor en sectores que exigen el máximo rendimiento y fiabilidad de los componentes, como aeroespacial, defensa, implantes médicos, energía y automoción. El proceso puede refinar y mejorar piezas recién fabricadas y, además, reparar componentes existentes, proporcionando una herramienta crítica para elevar la eficiencia, reducir el desperdicio y desarrollar componentes que cumplan especificaciones y tolerancias estrictas.

Comprender el Prensado Isostático en Caliente

Definición y explicación de la tecnología HIP

El Prensado Isostático en Caliente (HIP) es un proceso de fabricación que combina alta temperatura y alta presión isotrópica para densificar y mejorar las propiedades de los materiales. Este proceso puede eliminar la porosidad e incrementar la densidad, lo que se traduce en mejores propiedades mecánicas. El HIP se realiza en una cámara especialmente diseñada—la unidad HIP—donde los componentes se someten a presiones de hasta 30.000 psi (aprox. 207 MPa) y temperaturas de hasta 2000 °C (unos 3632 °F), en función de los requisitos del material.

Recorrido paso a paso del proceso HIP

Preparación: Los componentes o polvos que se van a procesar mediante HIP se encapsulan en un contenedor—normalmente de acero u otro material capaz de soportar las condiciones del HIP—que se evacúa para extraer el aire y se sella.

Calentamiento y presurización: El contenedor sellado se introduce en la unidad HIP. La cámara se presuriza con un gas inerte, por lo general argón, y se calienta hasta la temperatura requerida. La presión y el calor se aplican de forma isotrópica, es decir, uniformemente desde todas las direcciones, garantizando una densificación homogénea.

Enfriamiento: Tras mantener las condiciones de alta presión y alta temperatura durante el tiempo necesario (suficiente para alcanzar las propiedades buscadas), se permite que la unidad se enfríe—todavía bajo presión—para asegurar un desarrollo microestructural controlado.

Posprocesado: Una vez enfriado, se libera la presión y se retira el componente de la cámara. Se elimina el material de encapsulado y la pieza puede someterse a operaciones adicionales—como mecanizado o tratamientos superficiales—para alcanzar las especificaciones finales.

Beneficios clave del uso de HIP en fabricación

Mejora de las propiedades del material: HIP incrementa de manera notable la densidad y las propiedades mecánicas—como resistencia, comportamiento a fatiga y tenacidad.

Eliminación de la porosidad: Una de las ventajas principales de HIP es su capacidad para eliminar vacíos internos y porosidad sin alterar las dimensiones del componente, algo crucial en aplicaciones de alto desempeño.

Mayor fiabilidad del componente: Las piezas tratadas con HIP muestran una fiabilidad superior y una vida en servicio más larga, reduciendo el riesgo de fallo en aplicaciones críticas.

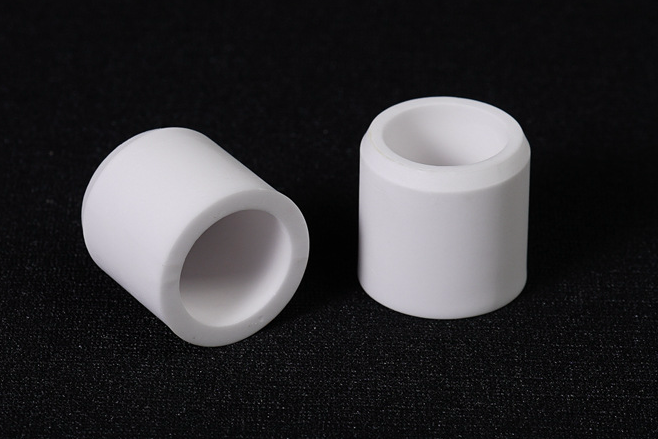

Versatilidad: HIP puede aplicarse a múltiples materiales—metales, cerámicos y compuestos—lo que lo convierte en un proceso versátil para distintas necesidades de fabricación.

Eficiencia de costes: Al mejorar las propiedades y la fiabilidad de los componentes, HIP puede reducir la necesidad de aleaciones costosas y disminuir los costes globales de fabricación al minimizar el desperdicio y el rechazo.

El Prensado Isostático en Caliente ofrece ventajas únicas que pueden elevar de forma significativa la calidad y el rendimiento de los componentes mediante su combinación de alta presión y alta temperatura. Su capacidad para mejorar las propiedades del material y eliminar defectos posiciona a HIP como una tecnología clave en el panorama de la fabricación, respaldando la producción de componentes que cumplen los estándares más altos de durabilidad y fiabilidad.

HIP en Distintas Industrias

El Prensado Isostático en Caliente (HIP) se ha convertido en una tecnología fundamental en diversas industrias gracias a su capacidad para mejorar las propiedades mecánicas y la fiabilidad de las piezas. Veamos cómo HIP beneficia a sectores clave como aeroespacial, defensa, médico, energía y automoción.

Aeroespacial y defensa: mejora de componentes críticos

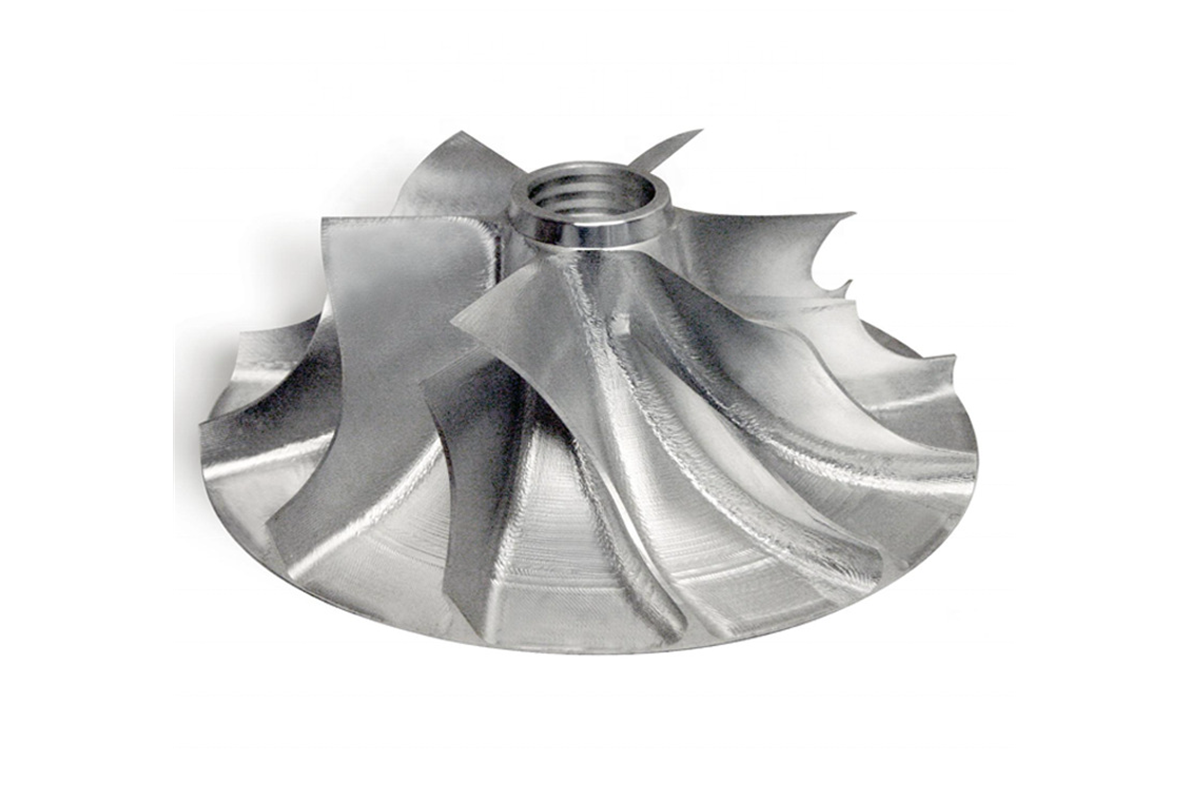

En las industrias aeroespacial y de defensa, el fallo de un componente no es una opción. HIP es esencial para mejorar la durabilidad y la vida a fatiga de las piezas expuestas a condiciones extremas. En álabes de turbina, componentes de motor y elementos estructurales, HIP elimina la porosidad y asegura una densidad uniforme, resultando en componentes capaces de soportar altas tensiones y temperaturas, y elevando la seguridad y el rendimiento de aeronaves y sistemas de defensa.

Sector médico: avances en implantes biomédicos

El sector sanitario se beneficia del HIP al obtener implantes—como prótesis de cadera y rodilla—más resistentes y fiables. HIP mejora la compatibilidad y la vida útil de estos implantes al asegurar que estén libres de defectos susceptibles de causar fallos. Gracias a la mayor densidad y a las propiedades mecánicas mejoradas, los implantes tratados resisten mejor las cargas fisiológicas a lo largo de su vida útil, reduciendo el riesgo de fallos y cirugías de revisión.

Energía: refuerzo de componentes para entornos severos

En el sector energético—especialmente en la extracción de petróleo y gas—los componentes deben soportar entornos hostiles bajo presiones y temperaturas extremas. HIP refuerza de forma significativa piezas como brocas, válvulas y componentes de tuberías, haciéndolos más resistentes a la corrosión y al desgaste. Este proceso prolonga la vida útil de los componentes y mejora la seguridad y la eficiencia operativa.

Automoción: optimización de componentes de motor de alto rendimiento

La industria automotriz—en particular en los segmentos de altas prestaciones y competición—exige componentes con gran resistencia, durabilidad y bajo peso. HIP optimiza las propiedades de pistones, bielas y partes de turbocompresores, asegurando que soporten las presiones y temperaturas extremas asociadas al alto rendimiento. El resultado: motores más fiables, eficientes y capaces.

Superioridad del HIP en la Fabricación

El Prensado Isostático en Caliente (HIP) revoluciona los procesos de fabricación al mejorar las propiedades de los materiales, ofrecer eficiencia de costes y demostrar una versatilidad sin igual. A continuación, se detallan sus ventajas, que lo sitúan como un método de fabricación superior.

Propiedades de material mejoradas

HIP incrementa de manera notable la densidad de los materiales, eliminando vacíos internos y porosidad que podrían conducir al fallo de la pieza. El resultado son materiales con mejores características mecánicas—mayor resistencia a tracción, mejor comportamiento a fatiga y mayor tenacidad. En industrias donde el rendimiento bajo tensión, temperatura o ambientes corrosivos es crítico, HIP asegura que los componentes cumplan los requisitos más exigentes de fiabilidad y longevidad.

Rentabilidad

Una de las ventajas más convincentes de HIP es su capacidad para reducir costes de fabricación a la vez que mejora la calidad del producto. Al elevar la densidad y las propiedades del material, HIP minimiza la necesidad de posprocesos costosos como mecanizado y acabado, impactando directamente en el resultado económico. Además, su eficiencia de proceso y la reducción del desperdicio lo convierten en una solución rentable para producciones de volumen, maximizando el aprovechamiento del material y minimizando el rechazo.

Versatilidad

La aplicación del HIP abarca diversos materiales—metales, cerámicos y compuestos—lo que lo convierte en una opción versátil para múltiples necesidades de fabricación. El proceso no se ve limitado por la complejidad geométrica, posibilitando componentes con diseños intrincados que serían difíciles o imposibles con métodos tradicionales. Asimismo, la capacidad del HIP para mejorar piezas nuevas y reparar componentes existentes refuerza su versatilidad y amplia aplicabilidad en la fabricación moderna.

HIP frente a Otras Técnicas de Fabricación

El Prensado Isostático en Caliente (HIP) no solo es un proceso formidable por sí mismo, sino también en comparación con otras técnicas avanzadas como el Moldeo por Inyección de Metal (MIM) y la Fusión Selectiva por Láser (SLM). Esta sección compara estos métodos en términos de proceso, calidad de producto, selección de materiales, plazos y coste.

HIP vs. MIM (Metal Injection Molding)

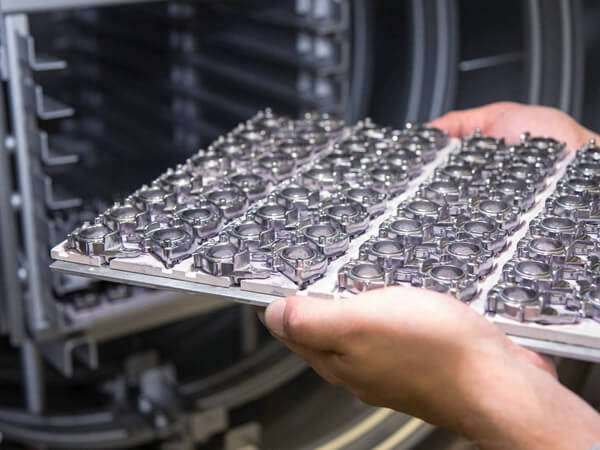

Proceso de fabricación: Mientras que MIM mezcla polvos metálicos con un aglutinante para inyectarlos en un molde y luego sinterizarlos, HIP aplica alta presión y temperatura a piezas ya compactadas o coladas para eliminar la porosidad y mejorar sus propiedades. MIM es ideal para piezas pequeñas o medianas y complejas; HIP es adecuado para densificar y mejorar propiedades mecánicas en un rango más amplio de tamaños y complejidades.

Calidad del producto: HIP produce piezas con densidad y propiedades mecánicas superiores al eliminar porosidades internas, un reto que a veces presentan piezas MIM—especialmente en geometrías grandes o muy complejas.

Selección de materiales: MIM ofrece una amplia gama de metales, pero suele estar limitado por las propiedades de flujo de la mezcla metal-aglutinante. HIP puede aplicarse prácticamente a cualquier material compactado o colado, incluidos metales, cerámicos y compuestos.

Plazo y coste: MIM puede ser más rentable para grandes volúmenes de piezas complejas por la eficiencia del moldeo por inyección. No obstante, aunque HIP pueda implicar un coste inicial mayor, reduce significativamente el posprocesado y mejora el rendimiento de componentes críticos, lo que justifica su coste en aplicaciones de alto valor.

HIP vs. SLM (Selective Laser Melting)

Proceso de fabricación: SLM construye piezas capa a capa fundiendo selectivamente polvo mediante láser—ideal para geometrías complejas y personalización. HIP puede aplicarse posteriormente a piezas SLM para incrementar su densidad y propiedades mecánicas, actuando de forma complementaria.

Calidad del producto: Las piezas SLM pueden presentar porosidad y anisotropía en sus propiedades mecánicas debido a la construcción por capas. El posprocesado con HIP elimina estos problemas, mejorando el rendimiento y la fiabilidad.

Selección de materiales: SLM está limitado por la compatibilidad láser de los materiales y por la gestión de tensiones térmicas durante la fabricación. HIP no sufre estas limitaciones y puede tratar una gran variedad de materiales.

Plazo y coste: SLM fabrica rápidamente geometrías complejas, pero a menudo requiere posprocesos significativos. Al combinar SLM con HIP, el tiempo y coste totales pueden aumentar; sin embargo, el resultado ofrece una calidad y prestaciones excepcionales para aplicaciones críticas.

Principales aplicaciones del HIP como posprocesado

HIP es una etapa de posprocesado esencial para mejorar piezas impresas en 3D por SLM y componentes de superaleaciones colados al vacío por inversión. Al aplicar HIP a estas piezas, los fabricantes logran mayor densidad, propiedades mecánicas uniformes y una vida útil ampliada—aspectos cruciales en industrias que exigen el máximo rendimiento y fiabilidad del material.

HIP como Método de Posprocesado Crucial

El Prensado Isostático en Caliente (HIP) es una técnica de posprocesado potente y decisiva tanto para piezas fabricadas mediante Fusión Selectiva por Láser (SLM) y otros procesos aditivos como para componentes de superaleaciones colados al vacío. A continuación se detallan las aplicaciones principales del HIP como posprocesado, subrayando su capacidad para refinar y mejorar las propiedades de piezas destinadas a aplicaciones críticas.

Mejora de piezas impresas en 3D por SLM

La Fusión Selectiva por Láser (SLM) es conocida por su capacidad para producir geometrías complejas y piezas personalizadas directamente desde modelos digitales. No obstante, la construcción por capas inherente a SLM y a otros procesos aditivos puede introducir porosidad y anisotropía de propiedades. El posprocesado HIP aborda estos aspectos mediante:

Eliminación de la porosidad: La aplicación uniforme de alta presión y temperatura cierra los vacíos internos, reduciendo de manera significativa la porosidad y mejorando la densidad global del componente.

Homogeneización de propiedades: La presión isotrópica durante el HIP asegura propiedades uniformes en toda la pieza, elevando características como resistencia a tracción, fatiga y tenacidad.

Mejora del estado superficial: Aunque no sustituye a los acabados mecánicos, el HIP puede mejorar la condición superficial, contribuyendo al rendimiento y la estética.

Refinado de piezas de superaleación coladas al vacío por inversión

Las superaleaciones—empleadas en aeroespacial, energía y otras industrias de alto rendimiento—destacan por su excelente resistencia mecánica y a la fluencia térmica, así como a la corrosión y oxidación. El colado al vacío por inversión es un método preferido para conformar geometrías complejas en superaleaciones; sin embargo, las piezas coladas pueden presentar microporosidades que comprometen su integridad. El posprocesado HIP ofrece varios beneficios:

Mayor integridad estructural: Al eliminar microporosidades, HIP incrementa la integridad estructural, clave para aplicaciones sometidas a esfuerzos operativos extremos.

Mayor vida a fatiga: La reducción de defectos internos mediante HIP prolonga de forma notable la vida a fatiga—vital en componentes de motores aeroespaciales y turbinas de generación eléctrica.

Propiedades mecánicas uniformes: De modo análogo a su efecto en piezas SLM, HIP garantiza propiedades consistentes en piezas coladas por inversión, algo esencial para un desempeño predecible en entornos exigentes.

Fabricación de Superaleaciones

Podemos emplear MIM, SLM, colada al vacío por inversión, HIP y otras tecnologías para fabricar piezas metálicas de alta temperatura—como níquel, cobalto y tungsteno. Al mismo tiempo, puede seleccionarse la tecnología HIP como posprocesado para aumentar la densidad del “preforma” y eliminar poros y defectos internos.

Servicio de Moldeo por Inyección de Metal (MIM)

Servicio de Impresión 3D SLM para Superaleaciones

Servicio de Colada al Vacío por Inversión para Superaleaciones