Moldeo por Inyección de Metal (MIM) vs Fundición a la Cera Perdida

Moldeo por inyección de metal (MIM) y fundición a la cera perdida son dos procesos de fabricación distintos utilizados para crear piezas metálicas, cada uno con sus ventajas y limitaciones.

Proceso de Moldeo por Inyección de Metal

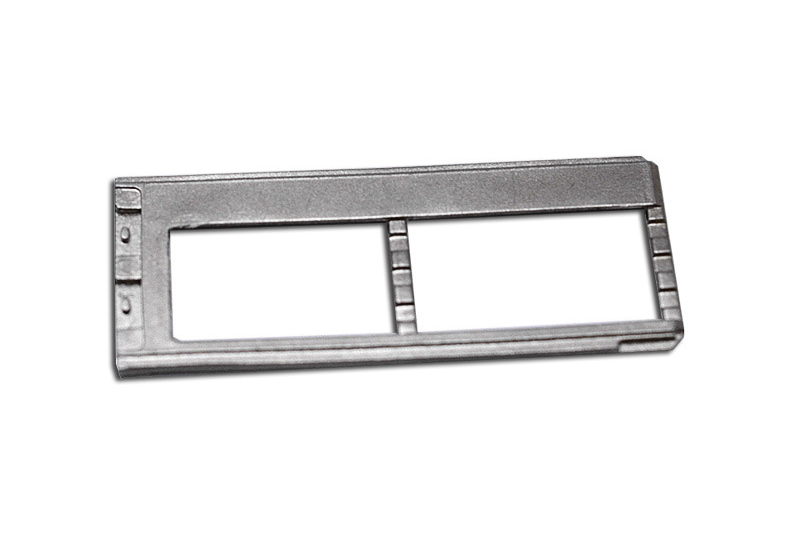

El moldeo por inyección de metal (MIM) es un proceso de fabricación que combina la versatilidad del moldeo por inyección de plástico con la durabilidad y propiedades de los materiales metálicos. Finos polvos metálicos se mezclan con un agente aglutinante para crear una materia prima, que luego se inyecta en moldes para formar piezas metálicas intrincadas y precisas. Después del moldeo, las piezas pasan por procesos de eliminación del aglutinante y sinterización para eliminar el aglutinante y fusionar las partículas metálicas, resultando en componentes metálicos de alta calidad, casi con la forma final, y con excelentes propiedades mecánicas.

El MIM es valorado por su capacidad para producir geometrías complejas y se usa ampliamente en diversas industrias, incluyendo automotriz, aeroespacial, salud y electrónica. El proceso MIM se usa principalmente para fabricar piezas pequeñas y complejas.

Proceso de Fundición a la Cera Perdida

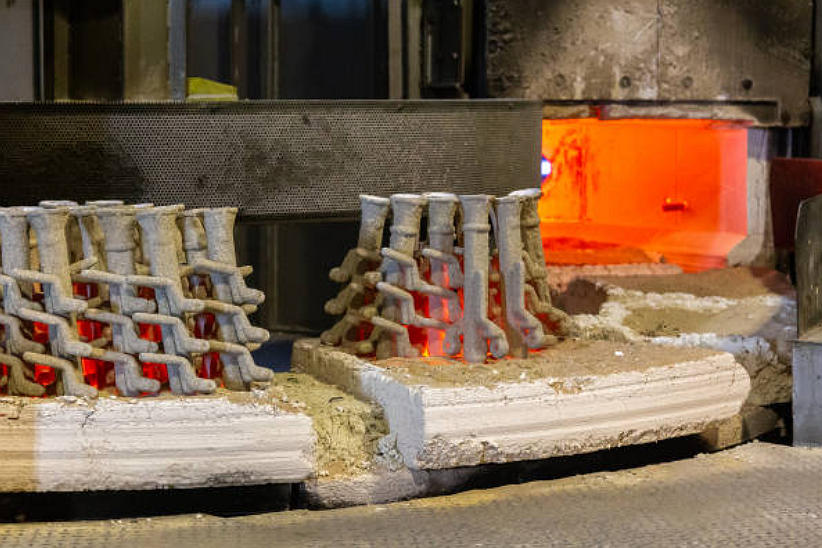

La fundición a la cera perdida, también conocida como fundición de precisión o fundición con molde de cera perdida, es un proceso de fabricación donde un patrón de cera o resina se recubre con una concha cerámica. Esta concha se calienta para eliminar la cera, dejando una cavidad. Una vez retirada la concha, se vierte metal fundido en la cavidad, creando piezas metálicas intrincadas y precisas.

La fundición a la cera perdida es preferida por su capacidad para producir componentes muy detallados y complejos, a menudo con excelentes acabados superficiales, lo que la convierte en la elección para las industrias aeroespacial, automotriz y artística. El proceso de fundición a la cera perdida se usa principalmente para la fabricación de piezas pequeñas a medianas y complejas.

Comparación de Materiales

El MIM admite varios materiales, incluidos metales duros, aleaciones magnéticas y metales de alto punto de fusión, como las aleaciones de cobalto y aleaciones de tungsteno.

La fundición a la cera perdida se utiliza principalmente para metales y aleaciones con puntos de fusión más bajos, limitando las opciones de materiales, como aleaciones de cobre, aluminio y acero inoxidable.

Materiales para Moldeo por Inyección de Metal | Materiales para Fundición a la Cera Perdida |

Complejidad y Tolerancia

El MIM sobresale en la producción de piezas altamente complejas y detalladas. Permite la fabricación de piezas con características como subcortes, paredes delgadas y geometrías complejas que son difíciles de lograr con otros métodos de fabricación. El MIM puede lograr tolerancias estrictas, a menudo entre ±0.05 mm (±0.002 pulgadas) o incluso menores, haciéndolo adecuado para componentes de alta precisión.

La fundición a la cera perdida también es capaz de producir formas complejas con excelente acabado superficial. Es adecuada para piezas con detalles intrincados, superficies curvas y secciones delgadas. La fundición puede alcanzar tolerancias estrictas, típicamente dentro de ±0.5 mm (±0.02 pulgadas), aunque lograr tolerancias extremadamente estrictas puede requerir mecanizado adicional.

En términos de complejidad y tolerancias, el proceso MIM es superior. Ambos procesos pueden realizar productos de alta complejidad, pero las piezas MIM son más precisas.

Costos y Volumen de Producción

Costos de Materiales:

El moldeo por inyección de metal utiliza finos polvos metálicos mezclados con un aglutinante. El costo de los polvos metálicos puede ser relativamente alto, dependiendo del material seleccionado. Por ejemplo, los polvos de acero inoxidable para MIM cuestan alrededor de 10 USD/kg. Sin embargo, la cantidad de acero inoxidable utilizada en la fundición a la cera perdida es de aproximadamente 3 USD/kg. La fundición normalmente utiliza materiales a granel, y el costo suele ser menor que el del MIM.

Costos de Herramientas:

El MIM requiere herramientas costosas, incluidos los moldes de inyección y conformado, lo que puede afectar significativamente los costos iniciales de configuración. Aunque el costo inicial del molde para MIM es más alto, la vida útil del molde es mayor, llegando hasta 50,000 ciclos. Para piezas producidas en masa, esto representa un gran beneficio.

El costo inicial del molde para la fundición a la cera perdida es relativamente menor que el del MIM, especialmente para componentes más superficiales y pequeños. En este sentido, la fundición es más rentable para producciones de bajo a medio volumen.

Costos de Mano de Obra:

El MIM involucra múltiples etapas, incluyendo mezcla, moldeo por inyección, desaglutinado y sinterización. Esta complejidad puede resultar en mayores costos laborales. Sin embargo, los fabricantes de MIM pueden equipar líneas de producción automatizadas o semiautomatizadas para reducir costos de mano de obra. Las etapas de la fundición son relativamente simples y se basan principalmente en operación manual. Los operadores experimentados pueden mejorar el rendimiento y reducir los costos hasta cierto punto. Se puede ver que el MIM es más adecuado para la producción de cantidades medias a grandes de piezas, mientras que la fundición es adecuada para producciones de cantidades pequeñas a medias.

La fundición es rentable para producciones de bajo a medio volumen y puede manejar geometrías moderadamente complejas. Puede ser preferida cuando se requiere minimizar los costos de herramientas y la precisión no es tan crítica como en el MIM.

Neway, como ingeniero de producción, puede evaluar los requisitos específicos de cada proyecto y recomendar el método de fabricación más rentable según factores como el volumen de producción, la complejidad del componente y las restricciones presupuestarias, asegurando que el proceso elegido se alinee con los objetivos del proyecto.

Acabado Superficial

Acabado Superficial en Moldeo por Inyección Metálica (MIM):

Suavidad: El MIM puede lograr un acabado superficial relativamente suave. Sin embargo, la calidad final de la superficie depende de factores como la calidad de los moldes, el desaglutinado y las condiciones de sinterización. Las piezas MIM pueden tener una apariencia ligeramente texturizada debido a las partículas de polvo.

Precisión: El MIM ofrece alta precisión y puede reproducir detalles intrincados y características delicadas con exactitud. Normalmente, Neway puede producir piezas MIM con una precisión de +/-0.02 mm o mejor.

Postprocesamiento: En algunos casos, las piezas MIM pueden requerir postprocesamiento, como pulido o mecanizado, para lograr una superficie más lisa o mejorar la precisión dimensional. Esto puede aumentar el costo y el tiempo de entrega.

Acabado Superficial en Fundición a la Cera Perdida:

Suavidad: La fundición a la cera perdida típicamente produce piezas con un acabado superficial más suave que el MIM. El proceso implica crear un patrón de cera con una superficie de alta calidad, que luego se usa para crear el molde.

Precisión: La fundición a la cera perdida puede lograr buena precisión, pero puede no ser tan precisa como el MIM para detalles intrincados. Pueden aparecer imperfecciones menores en la superficie o líneas de separación, que pueden requerir acabado adicional.

Postprocesamiento: Las piezas de fundición también pueden requerir postprocesamiento, como lijado o mecanizado, para eliminar imperfecciones restantes y lograr el acabado superficial deseado.

Capacidades de Paredes Delgadas

Moldeo por Inyección de Metal (MIM):

El MIM destaca en la producción de componentes con geometrías complejas y paredes delgadas debido a su capacidad para reproducir detalles finos en moldes.

El MIM puede lograr espesores de pared tan bajos como 0.4 milímetros (0.02 pulgadas) o incluso menores en algunos casos, lo que lo hace ideal para piezas miniaturizadas y complejas.

El proceso permite alta precisión en la replicación de características de paredes delgadas, resultando en una excelente precisión dimensional. A pesar de su capacidad para crear paredes delgadas, el MIM puede ser sensible a las variaciones en el grosor de las paredes. Las paredes más delgadas pueden requerir una optimización cuidadosa del proceso para controlar la contracción y asegurar la integridad de la pieza final.

Fundición a la Cera Perdida:

La fundición a la cera perdida también puede producir componentes con paredes delgadas, aunque generalmente es más adecuada para paredes moderadamente delgadas que el MIM.

Se pueden lograr espesores de pared tan bajos como 1.5 milímetros (0.06 pulgadas), lo que la hace adecuada para muchas aplicaciones.

La fundición puede requerir consideraciones adicionales para paredes frágiles. Lograr un espesor uniforme y evitar defectos como cavidades por contracción o irregularidades superficiales puede ser más desafiante.

Las geometrías complejas de paredes delgadas pueden requerir atención extra durante la fundición y el enfriamiento para prevenir problemas.

Más Preguntas Frecuentes

Fundición a la Cera Perdida:

1. ¿Cuál es la diferencia entre la fundición en arena y la fundición a la cera perdida?

2. ¿Cuál es el proceso de fundición a la cera perdida?

3. ¿Se puede fundir titanio mediante fundición a la cera perdida?

Moldeo por Inyección de Metal:

1. ¿Para qué se usa el moldeo por inyección de metal?

2. ¿Cuáles son los factores que afectan la tolerancia de las piezas MIM?

3. ¿Qué materiales son adecuados para el moldeo por inyección de metal?

4. ¿Cuál es la contracción del moldeo por inyección de metal?