Cómo el PCM ofrece soluciones rentables para optimizar el presupuesto de fabricación

Introducción

En el entorno altamente competitivo de la fabricación actual, optimizar los presupuestos no solo es beneficioso, es esencial. Los fabricantes buscan continuamente métodos innovadores para reducir los costes de producción, mejorar la eficiencia y mantener la rentabilidad. El Powder Compression Molding (PCM), una forma de moldeo por compresión de polvo, surge como una solución rentable que reduce significativamente los gastos, minimiza el desperdicio y aumenta la escalabilidad. Comprender las ventajas económicas del PCM permite a los fabricantes aprovechar los recursos de forma eficaz, impulsando un crecimiento sostenible.

Comprender la economía del Powder Compression Molding

Cómo funciona el PCM

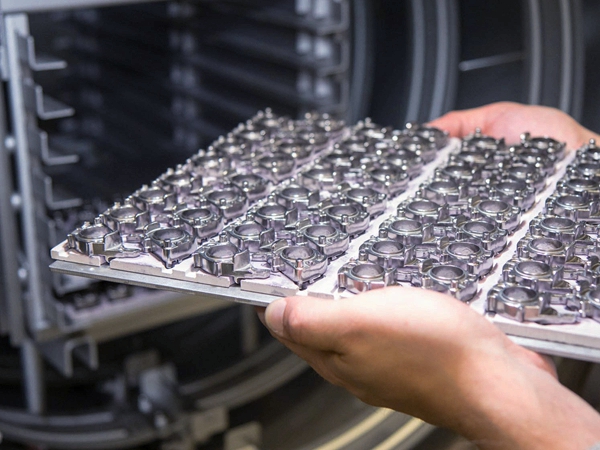

El Powder Compression Molding es un proceso de fabricación de precisión en el que materiales en polvo —incluidos metales, cerámicas o compuestos— se comprimen en formas exactas bajo alta presión dentro de moldes. Las piezas resultantes se someten a sinterizado, donde el calor une las partículas de polvo a nivel molecular, produciendo componentes densos, duraderos y con diseños intrincados.

El PCM destaca por su capacidad para lograr resultados precisos, uniformes y repetibles, reduciendo significativamente la necesidad de posprocesos y contribuyendo a una mayor eficiencia de costos en comparación con métodos tradicionales como la fundición a la cera perdida.

Comparación de costes con métodos tradicionales

En comparación con técnicas convencionales como el moldeo por inyección de plástico o los procesos de fundición de metal, el PCM demuestra ser constantemente rentable, especialmente a escala. Los métodos tradicionales suelen implicar elevados costes iniciales de utillaje, mayor desperdicio de material y extensas operaciones de acabado secundario. El PCM reduce estos costes al proporcionar alta precisión desde el principio, minimizando la necesidad de mecanizado secundario u operaciones de acabado superficial.

Factores que influyen en la eficiencia de costes del PCM

La rentabilidad del PCM se debe a varios factores clave:

Reducción del desperdicio de materia prima gracias al moldeo preciso.

Menor consumo de energía durante la producción.

Ciclos de producción más rápidos que aumentan la productividad.

Necesidades mínimas de procesado secundario.

Estas ventajas, en conjunto, reducen los costos de fabricación y mejoran la rentabilidad, especialmente en aplicaciones que implican cerámicas avanzadas o aleaciones para altas temperaturas.

Beneficios financieros de implementar PCM

Reducción del desperdicio de material

El PCM minimiza significativamente el desperdicio de material. A diferencia de los métodos tradicionales, donde el recorte excesivo o los defectos generan altas tasas de chatarra, el PCM logra configuraciones near-net shape, muy próximas a las dimensiones finales de la pieza. Esta reducción del desperdicio genera ahorros sustanciales, especialmente al trabajar con materiales de alto coste como Inconel o aleaciones de titanio.

Menores costes de utillaje y puesta en marcha

El utillaje y la preparación suelen representar inversiones iniciales significativas. Los diseños de moldes más sencillos y la menor complejidad del utillaje en PCM reducen sustancialmente estos costes iniciales en comparación con técnicas como la fundición a presión de zinc. Una menor complejidad del molde implica una implementación más rápida, menor inversión y mayor capacidad de adaptación a las demandas del mercado.

Mayor escalabilidad y productividad

El PCM ofrece una escalabilidad excepcional, permitiendo ajustar los volúmenes de producción de forma eficiente. Su alta repetibilidad garantiza que el incremento de producción no aumente los costos de manera proporcional, lo que resulta ideal para mercados dinámicos como la electrónica de consumo o el sector automotriz, optimizando de forma efectiva la asignación de presupuestos.

Ahorro de costes a largo plazo y ROI

Aunque el PCM requiere una inversión inicial, sus beneficios financieros sostenidos compensan rápidamente estos costes. La reducción del desperdicio de material, los menores gastos operativos y el aumento de la productividad generan retornos de inversión significativos, con un impacto positivo en la salud financiera a largo plazo.

Aplicaciones reales y casos de estudio

El PCM demuestra ventajas económicas probadas en diversos sectores:

Industria automotriz

Un fabricante de componentes de automoción que emplea tecnología PCM para la producción de engranajes redujo los costes de material en más de un 25% y logró una disminución del 40% en los tiempos de producción en comparación con los procesos tradicionales de mecanizado de metales, evidenciando los beneficios financieros tangibles del PCM.

Industria aeroespacial

En el sector aeroespacial, la precisión y la eficiencia son primordiales. Una empresa líder adoptó PCM para producir álabes de turbina a partir de costosos superaleaciones, logrando casi un 30% de reducción en desperdicio de material y más de un 20% de ahorro en costos de producción totales, lo que incrementó significativamente la rentabilidad.

Electrónica de consumo

El PCM se utiliza con frecuencia en la fabricación de componentes intrincados para electrónica de consumo, incluidos conectores y carcasas. Su alta precisión minimiza el acabado secundario, reduciendo el tiempo de producción en un 35% y los costes totales de fabricación aproximadamente en un 15%, lo que confirma su capacidad para maximizar los presupuestos.

Consideraciones clave para optimizar el presupuesto con PCM

Evaluación de las necesidades de producción adecuadas

El PCM es altamente beneficioso, pero resulta más adecuado en determinados escenarios. Evaluar factores como la complejidad del componente, los costos de materiales y los volúmenes de producción garantiza que el PCM se alinee estratégicamente con los objetivos de optimización del presupuesto, especialmente en industrias como la fabricación de dispositivos médicos.

Gestión de la inversión inicial

Gestionar estratégicamente la inversión inicial es fundamental. Los fabricantes pueden racionalizar eficazmente los costes de entrada colaborando con proveedores expertos en PCM que asesoren en la selección de equipos, el diseño de moldes y estrategias de implementación por fases, maximizando la eficiencia presupuestaria.

Optimización de procesos para aumentar el ahorro

La mejora continua de los procesos amplifica los beneficios financieros del PCM. El uso de automatización, mantenimiento predictivo y sistemas avanzados de control de calidad garantiza la máxima productividad, tiempos de inactividad mínimos y una mayor eficiencia económica.

Superar los retos presupuestarios en PCM

Obstáculos financieros habituales

Los fabricantes que adoptan PCM suelen enfrentarse a desafíos como:

Inversión inicial en equipos.

Formación del personal e integración tecnológica.

Tiempo de inactividad asociado a la transición.

Soluciones y prácticas eficaces

Los fabricantes pueden mitigar estos obstáculos mediante:

La integración gradual de equipos PCM y la formación progresiva del personal.

La colaboración con proveedores de tecnología PCM para soporte técnico y capacitación continuos.

La utilización de automatización y análisis predictivos para minimizar interrupciones operativas.

Estas medidas proactivas garantizan una transición fluida manteniendo un control presupuestario riguroso.

Perspectivas futuras: la creciente ventaja de costes del PCM

Las tendencias tecnológicas emergentes continúan amplificando las ventajas financieras del PCM. Las innovaciones en moldeo automatizado, control de procesos impulsado por IA y formulaciones avanzadas de materiales prometen eficiencias de costes aún mayores. Las empresas que adopten PCM de forma temprana se beneficiarán significativamente, obteniendo mejoras de productividad, reducción de costes operativos y una posición más fuerte en el mercado.

Conclusión

El Powder Compression Molding es una opción estratégica de fabricación que reduce significativamente el desperdicio de material, disminuye los costes de utillaje y mejora la escalabilidad y la productividad. El PCM ofrece claras ventajas financieras en diversos escenarios de producción, posicionando a las empresas para una rentabilidad a largo plazo y una optimización efectiva del presupuesto.

Los fabricantes que buscan una salud financiera sostenible y una ventaja competitiva deberían considerar activamente la integración del PCM en sus estrategias de producción, garantizando un éxito económico duradero en el competitivo panorama industrial actual.