坚如磐石:包覆成型如何增强产品耐用性

引言

在当今需求严苛的市场环境中,消费者和各行业都期望产品能够经受日常磕碰和冲击而不失效。包覆成型(Overmolding)已成为一项具有革新意义的制造工艺,显著提升产品的耐用性、抗冲击能力和使用寿命。通过将刚性基材与柔软、抗冲击材料进行有机结合,制造商可以打造更能抵御机械冲击、环境磨损和高频使用的产品,从而满足消费电子以及汽车等行业对高耐久性的严格要求。

理解包覆成型工艺

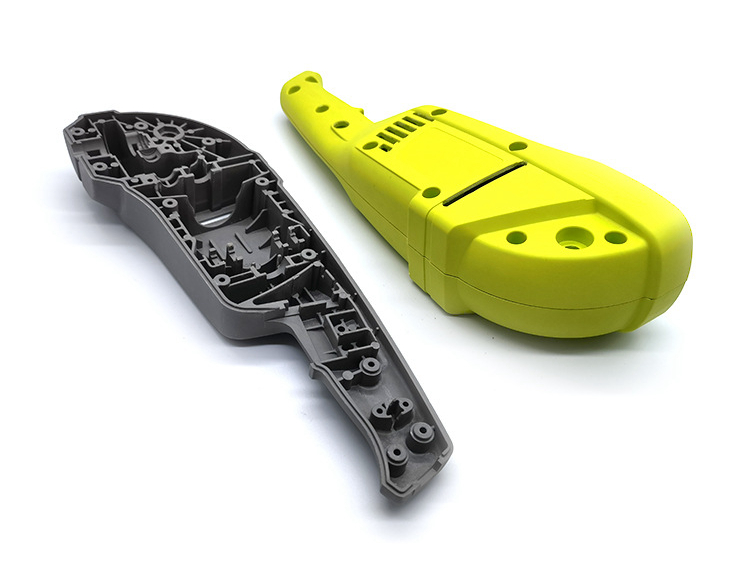

包覆成型是一种专门的塑料注射成型工艺,通过在刚性基材表面包覆一层柔软的保护材料,实现结构强度与柔性外层的结合,从而显著提升产品的抗冲击性能和人体工学舒适度。

包覆成型常用材料类型:

橡胶:具备优异的减震性能和防水性能。

热塑性弹性体(TPE):提供良好的柔韧性、握持感和耐久性。

热塑性聚氨酯(TPU):以卓越的耐磨性和高强度著称。

硅胶:具有高度生物相容性,非常适用于医疗及食品接触类应用。

典型包覆成型流程为先成型刚性基材,然后注射柔软且耐用的材料(如TPU或TPE),以在两层之间形成牢固结合界面。

包覆成型在提升产品耐用性方面的优势

提升抗冲击与减震性能

包覆成型显著增强产品的抗冲击和防跌落能力。诸如TPE和TPU等材料可以高效分散冲击力,降低结构损伤风险,从而延长高耐久产品的使用寿命。

提升握持感与人体工学舒适度

采用包覆软触感材料的产品在握持体验上更为舒适,可减轻长时间使用带来的疲劳。对于经常被频繁握持和操作的电动工具及电子设备来说,包覆成型带来的优良握持感和防滑性能尤为关键。

增强环境适应与防护性能

包覆层可有效抵御水、化学品、紫外线以及极端温度等环境因素的侵蚀。这一保护性能对于汽车内部件以及工业设备等复杂应用环境极为重要。

延长产品寿命周期

通过对物理冲击和环境应力的有效防护,包覆成型大幅延长产品的使用寿命,减少维护和更换成本,并提升终端用户满意度,有助于产品在激烈市场竞争中脱颖而出。

包覆成型材料的选择要点

选择合适的包覆材料是确保产品性能的关键。基材与包覆材料之间的相容性直接影响粘结强度��������������整体耐久性。

常用包覆材料及其优势:

TPE:柔软舒适、耐化学性优良,非常适合消费电子产品外壳和握把。

TPU:具备出色的耐磨性和韧性,适用于工业及汽车等高负载场景。

硅胶:因其生物相容性、卫生特性及耐高温性能,被广泛用于医疗器械制造和厨房用品。

材料选择时需考虑的因素:

性能需求:评估产品对抗冲击性、柔韧性及环境耐受性的要求。

成本因素:在材料性能与项目预算之间取得平衡。

外观与触感:表面质感、颜色和整体观感对用户体验和品牌形象的影响。

实际应用与行业案例

消费电子

包覆成型广泛应用于智能手机、可穿戴设备等电子产品防护壳体中。采用TPU或TPE包覆的产品能够提供更优的抗跌落性能和握持舒适度,满足日常使用中对防护和触感的双重需求。

工业工具与设备

许多电动工具和手持工业设备通过包覆成型构造防滑手柄,以降低振动、提升操控稳定性并改善使用舒适度。钻机、砂轮机和冲击扳手等设备均能从耐冲击包覆握把中获益。

汽车应用

汽车内部组件如中控按键、换挡手柄和旋钮等常采用包覆成型结构。TPE和硅胶材料不仅提升触感与外观,更能提高耐磨性和长期可靠性,符合汽车行业严苛的质量标准。

实现高质量包覆成型的关键要点

为最佳粘结效果进行设计

实现基材与包覆材料之间的高强度粘结,需要慎重进行材料匹配、精确的模具设计以及合理的注塑工艺参数控制。良好的界面结合是产品长期稳定表现的基础。

常见挑战

材料不兼容:基材与包覆材料相容性差,导致粘结力不足。

粘结缺陷:由于模具温度不当或表面处理不足产生分层、脱胶问题。

解决方案与最佳实践

在量产前进行系统的材料兼容性与粘结测试。

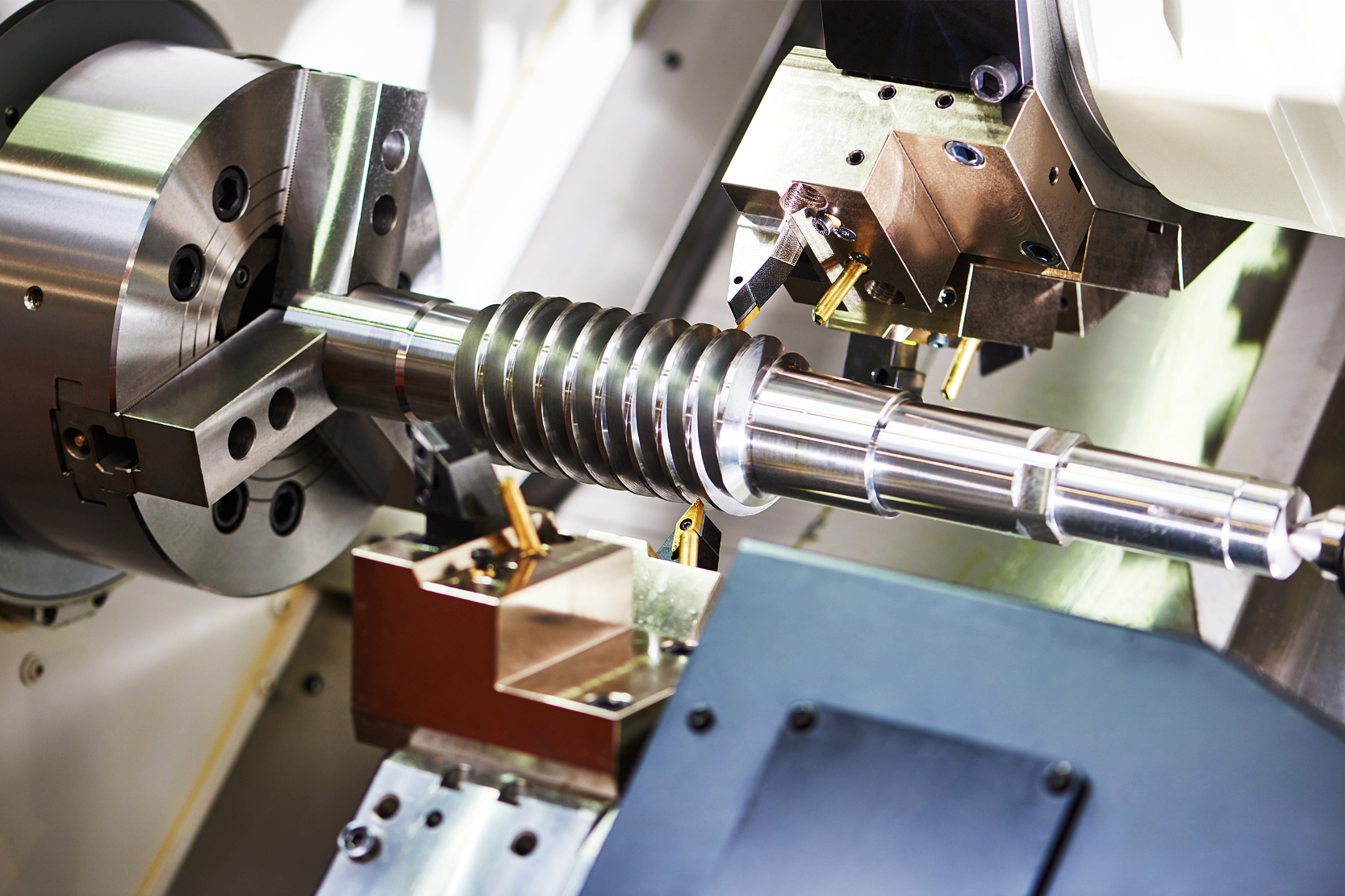

优化模具温度、注射压力、保压和注射速度等工艺参数。

必要时采用底涂剂、等离子清洗或其他表面处理技术提升粘结效果。

包覆成型的未来趋势与创新

可持续包覆材料的进展

环保意识的提升正在推动可降解、可回收以及生物基包覆材料的发展。新型绿色弹性体在不降低耐久性和防护性能的前提下,为产品提供更加环保的解决方案。

新兴制造技术

自动化、机器人系统及实时过程监控技术正不断优化包覆成型生产流程。先进制造方案提高了生产效率、尺寸一致性和成本控制能力,进一步巩固包覆成型在高附加值产品制造中的地位。

趋势展望与市场增长

预计包覆成型在汽车、消费电子和医疗健康等领域将持续快速增长。伴随可持续材料和高性能弹性体的发展,包覆技术的应用范围将�������������产品防护与用户体验。

结论

包覆成型技术为制造商提供了打造高耐久产品的有效途径,使其能够更好地应对日常冲击、跌落和环境挑战。通过合理选择材料、优化结构设计与工艺参数,企业可以生产出兼具抗冲击性能、舒适手感和长寿命表现的高品质产品。

希望提升市场竞争力和客户满意度的企业,应充分利用包覆成型技术强化产品综合性能,以满足用户对耐用性和可靠性的不断提升需求。