什么是 CNC 车削?工艺、优势及应用

CNC 车削简介

在不断演进的制造世界里,精度与效率至关重要。计算机数控(CNC)技术走在这场工业变革的最前沿,以前所未有的精度将原材料加工为成品。在多种 CNC 工艺中,CNC 车削是应用极为广泛的关键流程之一。它以能够高效加工复杂零件、获得优异表面质量与精确尺寸而著称。

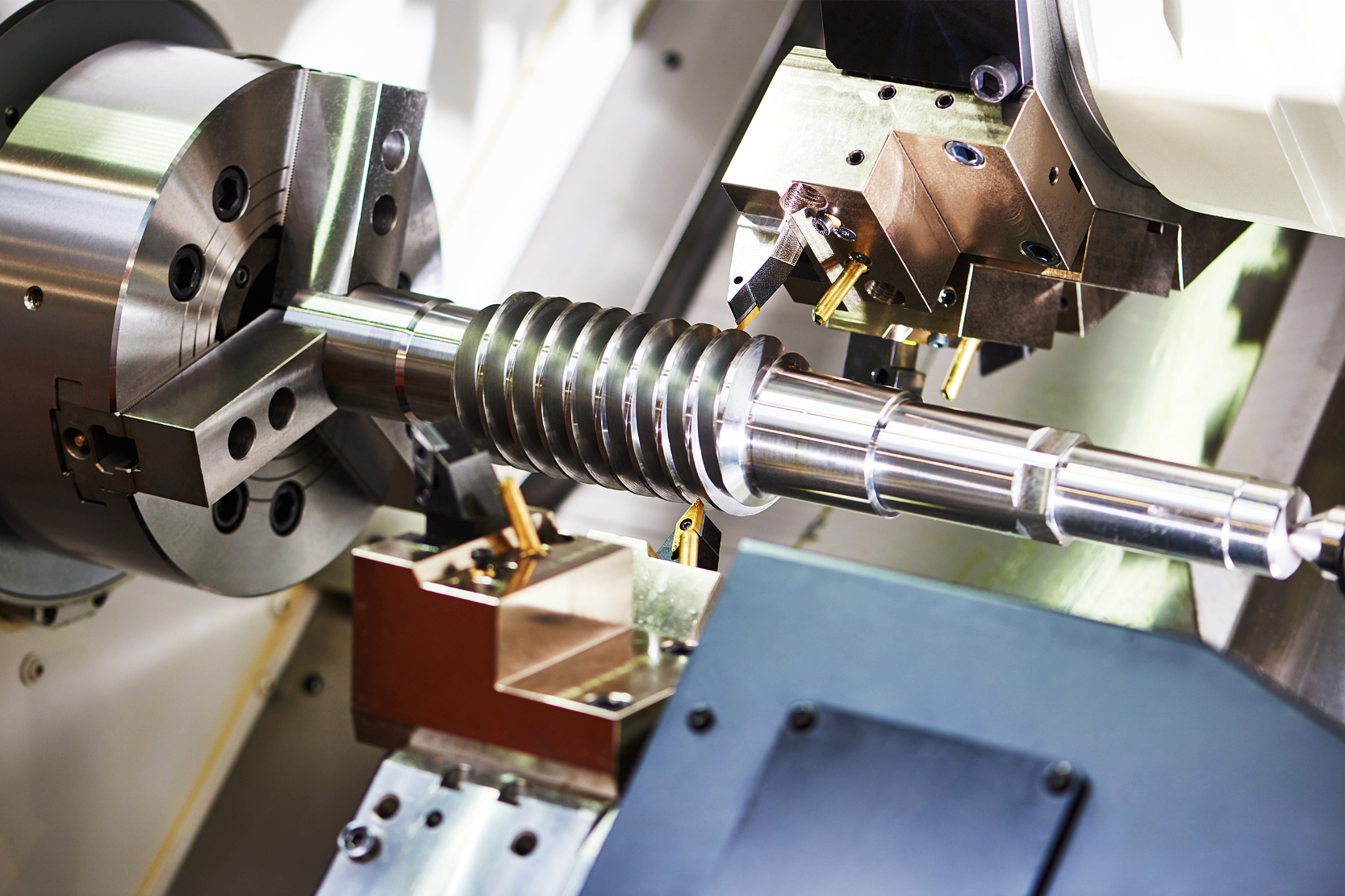

CNC 车削机(通常称为车床)通过工件旋转、刀具作直线进给来加工,在圆柱类零件的外表面与内孔上形成精细的几何特征。该过程对于需要高精度与高重复性的零件生产至关重要,因此在航空航天、汽车与医疗器械等行业不可或缺。

理解 CNC 车削

什么是 CNC 车削?

CNC 车削是一种制造工艺:将材料棒料夹持在卡盘中旋转,同时让刀具沿设定路径进给切除材料,从而获得目标形状。通俗来说,车床通过“转工件、走刀具”的方式精确加工零件。车削可完成多种工序,包括切削、打磨、滚花、钻孔与矫形成形等,可生产尺寸精确的圆柱类零件。

与 CNC 铣削的对比

虽然 CNC 车削与 CNC 铣削都是常见的数控加工方式,但二者原理截然不同。CNC 铣削是工件固定、旋转刀具切除材料;而 CNC 车削是工件旋转、刀具相对静止并进给。由于这一根本差异,CNC 车削更适合加工塑料或金属的对称、圆形或管状零件。

CNC 车削机以在大批量生产中保持极紧公差而受到青睐。其典型尺寸精度可达 ±0.005 英寸(±0.127 mm),满足高精度应用需求。对于圆形或圆柱类零件,相较于 CNC 铣削,车削的装夹与节拍通常更快、更具成本优势。

CNC 车削流程

CNC 车削是一套严密而高效的步骤,将原材料加工为高精度成品。以下是关键环节:

1. 设计与 CAD 建模

加工前先进行数字化设计。工程师使用 CAD 软件完成零件模型,包含全部规格、尺寸与几何特征。CAD 文件将作为后续加工的蓝图。

2. 材料与刀具选择

材料选择取决于应用需求,如强度、韧性、耐蚀性与耐热性。常用材料包括铝、钢、黄铜等金属,以及尼龙、亚克力等塑料。同时需匹配合适的刀具(车刀、钻头、精加工刀等)以确保高效切削。

3. 机床准备与对刀

将 CAD 文件导入数控系统并生成机床可读代码。技师把工件可靠地装夹于卡盘,校准并对正刀具,确保几何与补偿设置准确,这是保证高精度的关键。

4. 车削加工

开始加工后,车床以设定转速旋转工件,刀具按各轴插补路径去除材料,实现 CAD 设计。加工中常配合切削液以降低热量与摩擦,避免影响尺寸与表面质量。

5. 后处理

车削完成后,可进行去毛刺、抛光等表面处理,并复检尺寸以满足规格。CNC 车削件的典型尺寸精度可达 ±0.005 英寸,支持稳定一致的批量生产。

6. 质量控制与检验

质量控制贯穿全流程。通过游标卡尺、千分尺及三坐标测量机(CMM)等仪器进行尺寸与公差验证,确保零件满足使用要求并保持 CNC 加工应有的高可靠性。

CNC 车削的应用

CNC 车削在多行业生产高精度零件时发挥重要作用。其高效加工复杂几何与优异表面质量的能力,使其在以下场景中不可替代:

1. 航空航天

用于制造衬套、紧固件、歧管等关键部件。这些零件需承受高温高压等极端工况。CNC 车削的高精度确保符合严格的航空标准,助力飞行安全与性能。

2. 汽车

用于批量生产车轴、传动轴、变速器零件等。CNC 车削在高产能下保持一致质量与耐久性,是汽车制造“高精度+大规模”并重的理想选择。

3. 医疗器械

用于制造手术器械、植入物及其他设备(如骨科关节、牙科部件)。车削可加工生物相容材料并实现严苛公差,契合医疗用途的严格要求。

4. 消费电子

用于制造连接器、外壳、旋钮等,对尺寸与外观有高要求。车削支持一致的批量品质,保障产品功能与设计美感。

5. 定制化能力

无论小批试制还是大批量订单,CNC 车削均可灵活调整工艺参数,实现差异化需求与创新设计,快速交付定制解决方案。

综上,CNC 车削几乎触达现代制造的各个角落。其灵活性、精度与效率推动着产品性能与可靠性的持续提升,凸显其在当代工业中的核心地位。

CNC 车削常用材料

材料选择决定了加工方式与成品性能/寿命,需综合强度、耐热、电导率与成本等因素。以下为常见材料概览:

1. 金属

铝: 轻质耐蚀、比强度高,适合航天与汽车;易切削可缩短节拍、降低成本。

不锈钢: 高强、耐蚀耐热,多用于医疗与食品设备;虽较难加工,但耐久性出众。

黄铜: 低摩擦、不起火花,且具良好导电与耐蚀性,常见于齿轮、阀体与接头。

钛: 高强轻质,常用于航天与医疗植入;加工难度高,但在苛刻环境表现优异。

2. 塑料

尼龙: 耐磨耐用,常用于齿轮、轴承与工装;成本低、绝缘性好。

赛钢(POM/Delrin): 高刚性、低摩擦、尺寸稳定,适合精密机械零部件。

PTFE(特氟龙): 耐高温、极低摩擦,适合密封件与绝缘件等高温低摩场合。

3. 复合材料

碳纤维增强复材: 以极高比强度见长,广泛用于航天、汽车与运动器材;虽加工更具挑战,但在减重场景优势明显。

如何选材

需同时考虑:

力学性能: 如抗拉、硬度、抗冲击等。

热学性能: 适用于高温工况的材料选型。

成本: 对大批量生产尤为关键。

可加工性: 不同材料的切削难度影响节拍与成本。

丰富的材料谱系让 CNC 车削能够服务于各类行业。理解材料特性有助于在性能、成本与可制造性之间找到最佳平衡。

CNC 车削的创新与趋势

近期进展

高转速车削中心、先进刀具与多轴复合能力提升,使复杂零件可在更少装夹中完成,缩短节拍并提高精度。

自动化上料/下料的引入显著简化作业、降低人工成本;同时更智能的 CAM 软件提供直观编程与更优工艺路径。

未来趋势

与人工智能(AI)和物联网(IoT)的融合将加深。AI 可通过自适应学习预测故障、优化刀路并提升质量控制。

IoT 让机床实现实时监测与数据采集,用于绩效分析、预测性维护与全流程效率提升。

可持续制造的要求增强:减少废料与能耗、采用更环保材料并回收金属边角料等。

潜在影响

以上创新将显著提升产能、降低误差与浪费,带来成本节省与质量改进。随着设备更智能、更互联,CNC 操作岗位将向 IT 与数据管理技能延伸。

结语

CNC 车削以其精度、效率与多样性,构成现代制造的基石。本文概述了车削流程、优势、应用及常用材料。伴随自动化与数据集成的持续深入,CNC 车削必将继续驱动各行业的工艺创新与性能提升。

无论您身处航天、汽车、医疗或其他需要高质量精密零件的领域,CNC 车削都是可靠之选,并将在未来持续演进,值得长期关注。

我们能为您的 CNC 制造做什么

欢迎与 Neway 专家交流,了解 CNC 车削如何助力您的制造需求。我们按您的规格提供高质量、高精度的 CNC 车削服务。访问我们的网站,开启您的下一步项目!