CNC 铣削服务:工艺、材料与应用

CNC 铣削简介

CNC 铣削是现代制造的基石,它借助计算机数控(CNC)的力量,将数字化设计精准转化为实体零件。该过程依托多轴数控铣床及其切削刀具,按照编入机床系统的程序化规格,系统性地从毛坯上去除材料,使其成形为目标几何。

什么是 CNC 铣削?

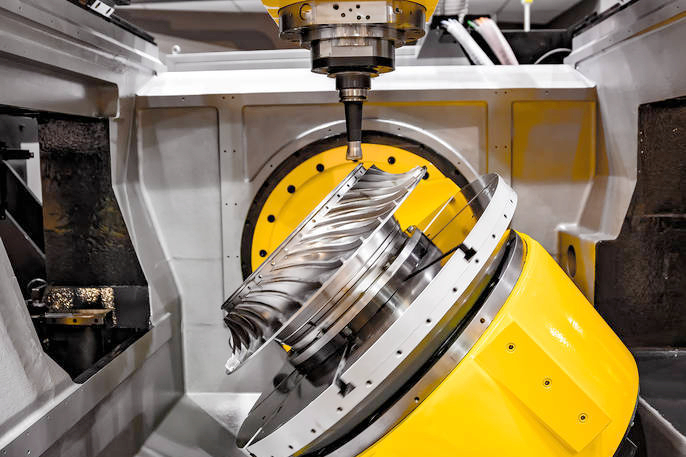

CNC 铣削是一种减材制造技术:通过旋转刀具从实心毛坯(工件)上按规划路径逐层去除材料,以获得最终形状。作为一种通用而强大的加工方式,CNC 铣削可在多个轴向上联动运行,相较传统方法具有显著优势。这种能力可高精度地制造复杂精细的零件并获得优良表面质量,对诸多高科技行业至关重要。

与其他 CNC 工艺的区别

不同于CNC 车削(工件旋转、刀具相对固定切削),CNC 铣削以工件相对刀具的进给运动为主,刀具(铣刀)高速旋转进行切削。铣床可实现多达五轴的联动加工,其几何加工能力远超通常围绕单一回转轴展开的车削。这一根本差异使铣削能胜任更复杂的项目,尤其适用于需要精细细节与复杂外形的零件。

CNC 铣削流程

CNC 铣削是一套精心规划、严密执行的工序链条,将概念转化为高质量、高精度的工程部件。流程中每一步都确保最终产品满足全部技术要求。以下为详细步骤:

1. 设计与 CAD 建模

零件从设计起步。工程师使用 CAD 软件建立详尽的 3D 模型,包含关键尺寸、公差、表面质量与材料规范。该模型即为机加工的“蓝图”。

2. CAM 编程与机台准备

完成 CAD 模型后,需要将其转换为机床可读的程序。通过 CAM 软件把 3D 模型生成精确的刀具路径与指令(G 代码),指导机床何时、何地、以何种方式运动与切削。

3. 材料与刀具选择

材料选型至关重要,取决于最终用途(如强度、耐温、抗冲击等)。同时需选择合适刀具(立铣刀、钻头、攻牙工具等),依据材料硬度、切削速度与目标表面质量进行匹配。

4. 铣削加工

装载程序并完成对刀后,开始实际切削。将毛坯可靠夹紧在机床工作台上,精确定位刀具;机床按 G 代码执行,铣刀沿指定轴向联动走位、逐步去除材料,使工件成形。为达到所需深度、角度与表面效果,往往需要多次换刀与参数调整。

5. 精加工与后处理

主体铣削后,可能还需进行钻孔、攻牙或去毛刺等二次工序;为提升外观、耐蚀或耐磨性能,还可进行打磨、喷砂或阳极氧化等表面处理。

可以说,CNC 铣削是现代技术与精密工程的完美结合,使得复杂形状与严苛公差的零件批量稳定生产成为可能。这不仅增强了产品功能,也显著拓展了 CNC 铣削在各行业的应用边界。

CNC 铣削常用材料

材料的正确选择直接影响零件的力学性能、耐久性与适用场景。以下为 CNC 铣削中常见材料的概览及其关键属性:

1. 金属

铝合金: 重量轻、耐腐蚀、易加工、比强度优异,广泛用于航天、汽车与消费电子。

不锈钢: 强度高、耐蚀性出色,常见于医疗与食品设备,可在多种温度环境保持结构与性能稳定。

钛合金: 高强轻质、耐蚀耐温且具生物相容性,是航天及医疗应用的常用材料。

黄铜: 易切削、天然耐腐蚀,常用于管件、电气元件与装饰件;低摩擦系数适合齿轮、把手等。

2. 塑料

ABS: 常见热塑性部件材料,韧性佳、抗冲击,常用于汽车件、消费品与家电外壳。

聚碳酸酯(PC): 以强度高、抗冲击与透明性著称,适合防护装置、车灯与部分医疗应用。

PEEK: 兼具耐高温、机械强度与耐化学性,常用于航天、汽车与医疗植入类部件。

3. 复合材料

碳纤维增强聚合物(CFRP): 以卓越比强度与高刚度见长,广泛应用于航天、汽车、赛车及运动器材,能在减重前提下保持强度。

材料选型要点

通常需综合考虑:

力学性能: 如抗拉强度、弹性及硬度。

物理特性: 如热稳定性与导电性。

耐化学性: 适用于暴露于腐蚀/化学环境的部件。

可加工性: 影响刀具磨损与加工节拍。

充分理解材料特性有助于针对应用需求优化 CNC 铣削流程,确保零件的性能与耐久性,并支撑产品的持续创新。

CNC 铣削的优势

CNC 铣削因其精度、通用性与高效性而备受青睐。以下为其关键优势:

1. 高精度与高重复性

现代数控铣床可实现 ±0.001 英寸甚至更高的尺寸精度(视机型与材料而定)。在航空与医疗等对偏差极为敏感的领域,这一点至关重要。

2. 复杂几何能力

铣床通常至少支持三轴(X/Y/Z),并可扩展多轴联动。这样即可加工复杂外形、深孔与精细细节,给予设计更大自由度。

3. 效率与速度

完成设定与编程后,机床可在较少人工干预下连续生产,缩短交期、提高产能,尤其适合中大批量生产,从而在时间与人力成本上具优势。

4. 生产灵活性

当需要修改产品设计时,通常只需更新程序而无需大幅调整治具与设备。这对原型迭代尤为有利。

5. 降低浪费

作为减材制造,CNC 铣削通过高精度路径与先进的刀路优化,仅去除必要材料,提升材料利用率、减少废料。

6. 更高安全性

自动化控制有效降低手工操作的风险;操作员无需近距离接触高速刀具,提升作业安全。

CNC 铣削的应用

凭借多材质、复杂形状与高精度能力,CNC 铣削在众多行业不可或缺:

1. 航空航天

生产发动机支架、控制面板与结构件等关键部件,材料多为钛合金与航天级铝材,需要在极端工况下保持可靠性与轻量化。

2. 汽车

用于复杂发动机部件、传动组件与个性化改装件的批量制造,要求高耐久与高精度,以确保整车性能与安全。

3. 医疗

制造手术器械、植入物与矫形部件等。常用材料为不锈钢与钛,以满足严格的无菌与生物相容性要求。

4. 电子

用于外壳、散热器与结构件等的精密加工,需精确的尺寸与热特性,保障敏感电子器件的稳定运行。

5. 通用制造

广泛应用于工装夹具与机械部件的定制生产,多材质适配与复杂几何能力使其成为流程优化的有力工具。

6. 原型与研发

支持快速打样与功能验证,加速设计迭代并在量产前优化方案,缩短创新周期、提升成功率。

这些应用场景展示了 CNC 铣削对不同材料与设计要求的适配能力,是传统与前沿制造领域的核心技术。借助其能力,企业可提升效率、缩短上市时间并保持竞争优势。

CNC 铣削的创新与趋势

作为制造业的基石,CNC 铣削在技术推动下持续演进。以下为近期创新与未来趋势:

近期进展

自动化与机器人:自动上下料与机器人手臂的引入,精简工序、降低人工并提升一致性,实现少人化甚至无人化连续运转。

高速加工(HSM):更高主轴转速、快速进给与先进刀路,使切除率与表面质量同步提升,显著缩短循环时间。

自适应控制:部分机床集成传感与反馈调节,实时优化切削参数,延长刀具寿命、避免失效并稳定质量。

结语

CNC 铣削以其无可比拟的精度、通用性与效率,构成现代制造的关键支柱。本文介绍了铣削的核心流程、可加工材料、典型应用及其优势,并梳理了正在塑造其未来的技术趋势。

在航空、汽车、医疗与电子等领域,CNC 铣削为复杂精密部件的生产提供了可靠保障。随着技术演进,铣削仍将站在制造创新的前沿,持续推动生产率、质量与可持续性提升。

无论您面向大批量生产还是定制化制造,理解并运用 CNC 铣削能力,都是在快速变化的工业世界保持竞争力的关键。它既满足当下,也面向未来。

立即启动您的项目

希望以高精度、高效率的 CNC 铣削服务提升制造流程?欢迎联系 Neway,探索我们的先进铣削方案如何匹配您的具体需求。我们的工程团队将协助您将最新 CNC 技术��������������入生产,确保产品以最高标准交付。访问我们的网站或直接与我们交流您的项目目标,看看我们如何助您实现制造升级。

借助 Neway 在 CNC 铣削方面的专业能力,您的项目将不仅准时完成,更能以极致的精度与效率满足行业严苛要求。