什么是多轴铣削?分类、工艺及优势

多轴铣削简介

在精密工程与先进制造领域,CNC(计算机数控)铣削的发展是一项关键进步。最初,CNC 技术通过能够在 X、Y、Z 三个方向移动刀具的三轴铣床革新了生产方式。然而,随着行业对更加复杂、结构更精细零部件的需求不断增长,三轴设备的局限性日益凸显。这一现实催生了多轴铣削——CNC 技术的更高阶形态。

什么是多轴铣削?

多轴铣削是指在传统三轴基础上,引入一个或多个旋转轴的 CNC 铣削技术,从而显著提升加工过程的灵活性与能力。该技术能够加工传统 CNC 难以实现的高度复杂几何形体;工件与刀具可同时旋转/摆动,减少多次装夹需求,并提升最终产品的精度。

多轴铣削的重要性

多轴铣床的出现使制造能力实现跃升,使航空航天、汽车、医疗器械等行业能够以前所未有的精度与复杂度制造零部件。这些设备可在不牺牲速度与效率的前提下,生产具有复杂细节与曲面的部件,使多轴铣削成为现代制造的基石技术之一。

理解多轴铣削

多轴铣削利用在传统 X、Y、Z 之外增加的轴,实现刀具与工件的联动运动与旋转,使高精度的复杂加工成为可能。通过引入额外自由度,铣削过程被彻底重塑,能力边界扩展,可创造三轴设备无法完成的精巧复杂设计。

与传统(三轴)铣削的对比

为更好理解多轴铣削的能力,可与传统三轴铣削进行对比:

三轴铣削:沿 X、Y、Z 三个直线轴进给与切削。可胜任大量标准加工任务,但在处理复杂几何与倒扣(Undercut)方面存在局限。

多轴铣削:增加一个或多个旋转轴,显著提升设备对零件多面的可达性,无需人工反复翻转装夹;由此缩短装夹时间、改善表面质量,并可制造更复杂的形状。

多轴铣削的核心要点

设计复杂度:多轴设备几乎可从任意角度执行精细切削与细节特征加工,赋予设计与工程团队更大的产品设计自由度。

精度与灵活性:额外轴带来更高的控制精度,更易实现严苛公差,确保零件精准契合设计规格。

效率:在一次装夹中完成复杂工序,显著缩短整体加工节拍,提高产线吞吐量。

多轴铣床的分类

多轴铣床主要根据可同时联动的轴数进行区分。不同配置可覆盖从相对简单到极其复杂的几何加工场景,并对机床运动进行精确控制。以下为主要类型:

1. 四轴铣床

描述:在三轴基础上引入一个旋转轴,常称为 A 轴(绕 X 轴旋转)。该轴的加入使加工能力超越传统垂直/水平切削。

能力:四轴可在无需二次装夹的情况下,从更多角度完成钻孔与切削,适合汽车与航空航天等领域的复杂几何加工。

2. 五轴铣床

描述:在三轴基础上再引入两个旋转轴(通常为 A 与 B,或 A 与 C,取决于其相对 X、Y、Z 的旋转关系),可实现五轴联动。

能力:五轴非常适合航空航天、医疗与模具行业的高精度复杂加工,可高效生产结构复杂、表面质量优异的零件,减少多次装夹与频繁换刀。

3. 其他配置

六轴铣床:相对少见,但具备更强的多自由度与精度控制能力。可胜任极其复杂、细节繁多的曲面结构,对刀具姿态从几乎任意角度进行精准对位。

能力:额外的自由度带来无与伦比的加工灵活性,可显著缩短本应繁琐且耗时的工艺准备与执行时间。

各类型的独特能力与适用场景

四轴设备:适合需要在单次装夹中完成多侧加工的场景,如浮雕、雕刻等复杂细节切削。

五轴设备:对精度要求极高的行业必不可少,如航空领域的翼型、涡轮叶片以及新设计原型加工。

六轴设备:适用于高端研发及对复杂几何与表面细节有极致要求的零件制造。

多轴铣削的工艺流程

多轴铣削由多个紧密衔接的步骤构成,以确保高精度复杂零件的成功加工。以下为关键环节:

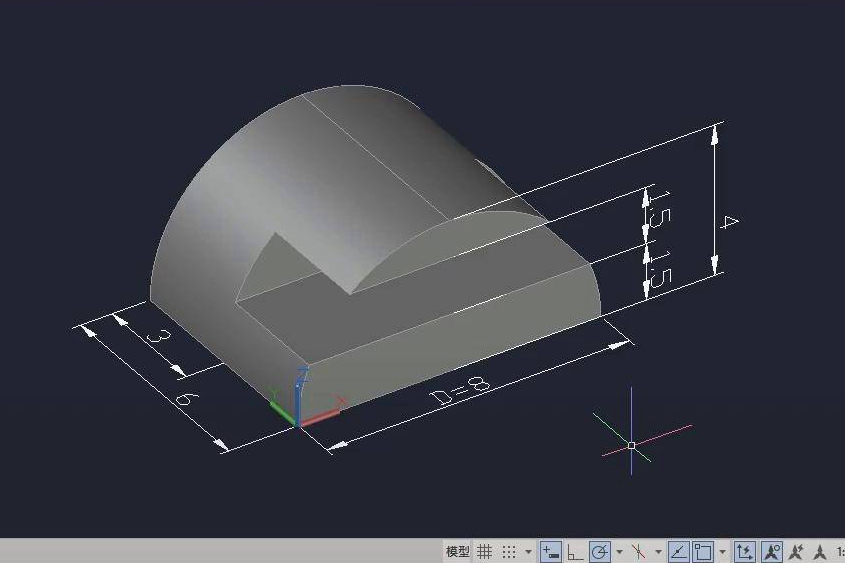

1. CAD 三维模型创建

首先在 CAD 软件中构建精确的 3D 模型,包含所有关键尺寸、公差与几何信息。模型细节直接影响最终产品的质量与准确性。

2. CAM 编程与仿真

将 CAD 模型导入 CAM 软件,生成机床可读的程序;通过路径规划与仿真优化刀具运动的效率与精度。仿真可提前发现潜在的刀具干涉与低效运动。

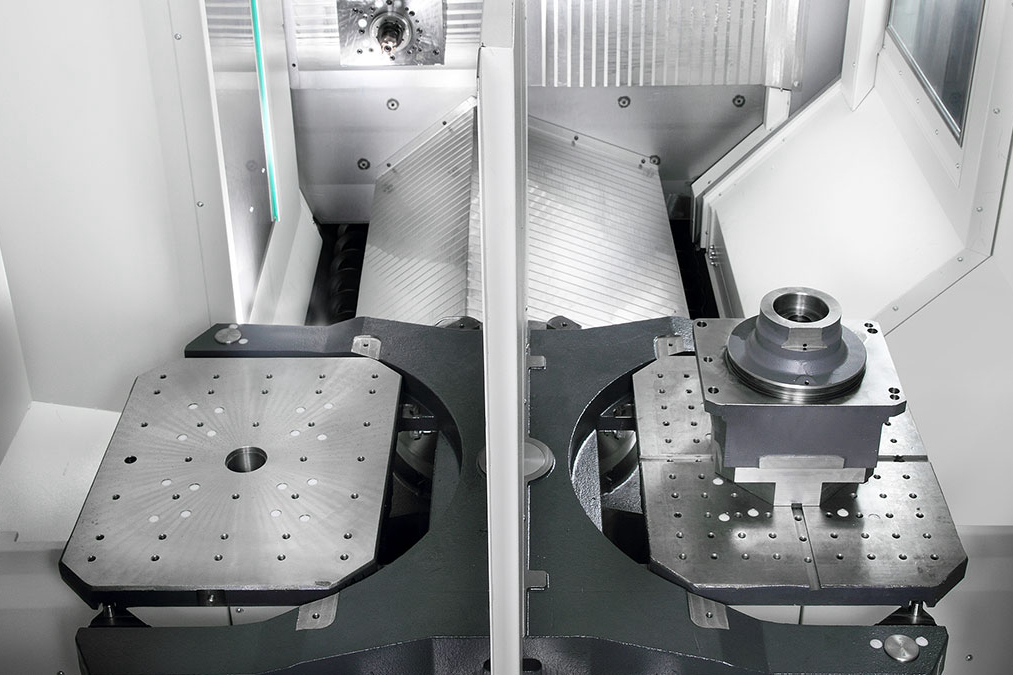

3. 设备设定与刀具/夹治具配置(多轴特有考量)

根据规划的加工路径,对各轴进行精确设定,同时选择并安装合适的刀具与夹治具。多轴加工需特别关注刀具长度与直径,以确保在复杂几何下的可达性与避免干涉;装夹的刚性与稳定性是保证多轴精度的关键。

4. 实际加工

完成设定并通过仿真验证后,夹紧毛坯并启动加工程序。刀具沿设定路径进给,同时进行旋转与摆动,从多个角度对工件进行切削,从而实现复杂形状与特征。

加工过程中常需进行实时监测与微调,以补偿路径偏差或材料不一致性,确保最终尺寸满足公差要求。

5. 精度与公差

多轴铣床可实现微米级公差控制;对刀位与姿态的精确控制带来更优的表面质量与更准确的特征尺寸,这对于高维度精度要求的行业尤为关键。

凭借先进技术能力,多轴铣削能够高效、准确地制造复杂零件,不仅提升零件功能性与外观质量,也降低材料浪费与总生产时间,成为高精度制造的优选方案。

多轴铣削的优势

与传统方法相比,多轴铣削在复杂与高精度零件制造方面优势显著,主要体现在:

1. 更高的精度与设计复杂度

多轴联动为刀具路径与角度提供卓越控制,可在一次装夹中实现复杂形状与精细特征,确保设计完整性与尺寸精度。

2. ��������������著缩短装夹时间、提升整体效率

传统复杂零件往往需要多次装夹定位;多轴可在单次装夹中完成多面加工,加快生产节拍并提升产能,降低制造成本。

3. 更优的表面质量

通过优化刀具入射角与姿态,可获得更平滑的表面与更细腻的细节,常常无需或减少后续研磨、抛光等二次精整。

4. 减少二次工序依赖

多轴可一次完成复杂切削与内部特征加工,简化工艺链、减少搬运与装夹误差,进一步提升质量一致性。

5. 处理极复杂零件的能力

额外自由度带来无可比拟的加工适应性,可更有效地应对复杂曲面、倒扣与深腔结构,广泛应用于航空、医疗与汽车等对细节与精度要求极高的行业。

6. 更高的材料利用率

多轴设备在提升去除率的同时尽量减少浪费,既降低成本,也契合可持续制造的实践。

以上优势奠定了多轴铣削在先进制造中的核心地位:以更高质量、更高效率生产复杂零件,帮助行业应对严苛进度与质量标准。该技术仍在不断演进,持续拓展精密加工的可能性。

多轴铣削的应用

多轴铣削是一种通用且强大的加工方法,广泛适用于需要复杂形状与高精度的各类行业。以下为主要应用领域:

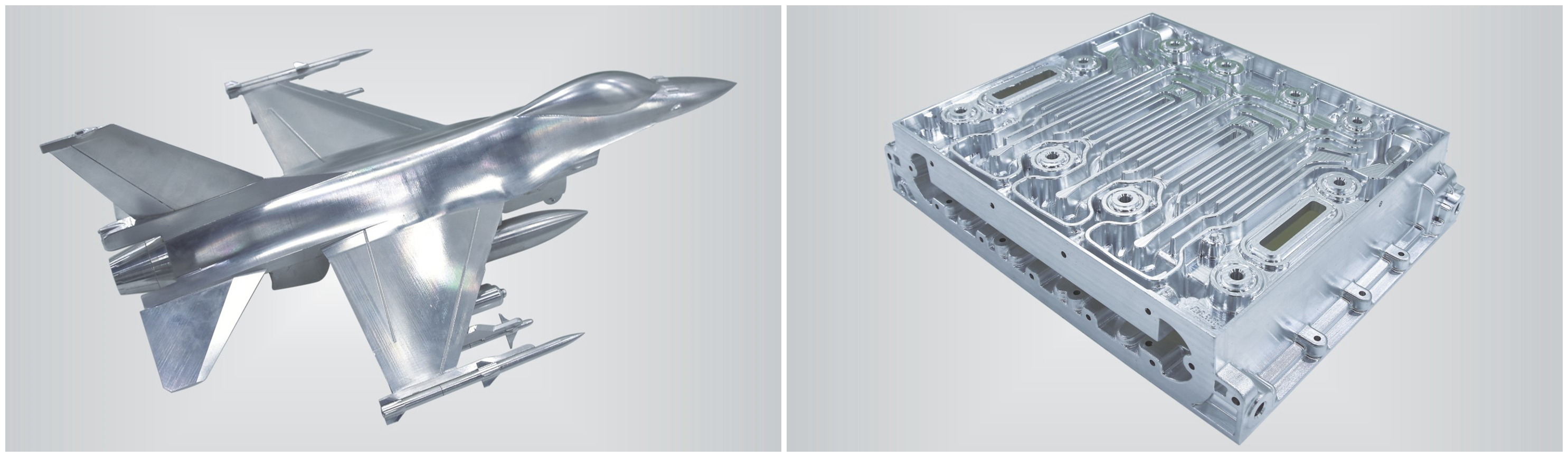

1. 航空航天

航空航天领域对精度与可靠性要求极高。多轴铣削用于制造关键部件,如涡轮叶片、发动机支架、起落架零件等,这些复杂几何往往只有借助多轴能力才能实现,并满足严格的安全与性能标准。

2. 汽车

在汽车行业,多轴铣削对于高性能发动机零件、变速箱壳体与悬架系统至关重要。这些部件需在苛刻工况下稳定工作;多轴的灵活性也使定制改型与样件制造更高效。

3. 医疗

医疗领域受益于多轴的先进能力,用于制造复杂手术器械与植入物(如关节置换、骨科螺钉)。对生物相容材料的加工能力与高质量表面至关重要,直接影响患者疗效。

4. 电子

多轴铣削在电子行业用于制造外壳、散热器以及其他关键零组件,这些部件通常对精细结构与表面质量要求极高,以确保产品功能与寿命。

5. 模具制造

多轴可加工细节丰富、表面质量优异的复杂型腔与型面,广泛应用于注塑、压铸与玻璃成型等模具场景,对最终产品质量有直接影响。

6. 工装与模具

多轴铣削对各种工装、夹具、检具与冲模的制造同样关键,这些工具常具复杂形状并需严格遵循尺寸规范。

7. 高科技研发

在研发场景,多轴使新结构与新材料的试制成为可能,有助于快速原型与验证,加速创新落地。

多轴铣削在现代制造中的重要性由其广泛应用可见一斑:它不仅提升复杂、高品质零件的可制造性,还不断驱动行业创新,拓展制造边界。随着技术进步,其应用范围还将继续扩大,进一步巩固其在制造业中的关键角色。

多轴铣削的未来趋势与技术演进

随着各行业对更高精度与更高复杂度制造的追求,多轴铣削亦在持续升级演进。以下是正在塑造多轴铣削未来的一些关键趋势与技术方向:

我们的服务

正在寻求提升制造效率,或以极致精度打造复杂零部件?不妨了解多轴铣削的力量。欢迎联系 Neway,获取我们先进多轴铣削方案的更多信息,探索如何将其融入您的生产体系以提升效率、降低成本并增强产品质量。立即与我们的工程专家预约咨询,或访问官网了解我们的能力与服务。让我们以行业领先的多轴铣削技术,助您把制造运营提升到全新水平。