精通钣金加工:钣金冲压工艺的整合

什么是钣金制造?

钣金制造 是一种多功能制造工艺,将平整的金属板材转变为各种结构和组件。作为领先的定制零件制造商,Neway 的钣金制造涵盖多种精密技术,包括激光切割、冲压和折弯。

激光切割

Neway的激光切割 达到卓越的精度,公差可达±0.1毫米。该工艺利用先进的数控技术,从金属板材上切割出复杂的图案和形状,确保高质量且精确的结果。金属冲压是钣金制造的另一个关键方面,涉及成形、裁切和冲孔操作。依托Neway的冲压能力,最大化生产效率,实现快速生产。

激光切割工艺主要适用于切割较大的盒体和壳体,切割速度快。对于小批量至中批量的钣金制造,具有成本效益。对于大批量生产,通过自动化生产线可以实现高效的批量制造成本效益。

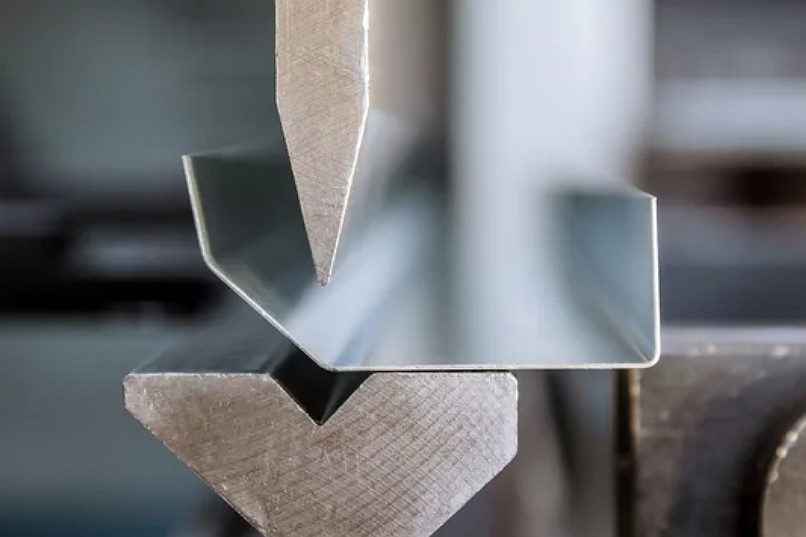

金属折弯

金属折弯 是钣金制造中不可或缺的一步,涉及将金属板材折弯成所需形状。Neway采用先进设备进行精确折弯,确保组件符合严格的设计规格。此过程有助于整体生产效率,实现复杂几何形状的制造并最大限度减少材料浪费。

金属折弯工艺是钣金制造中最常见的工艺,无论是激光切割、冲压还是其他板材制造过程,都离不开折弯。

金属冲压

作为领先的钣金冲压供应商,Neway主要提供四种冲压加工服务:渐进模冲压、深拉伸冲压、转移模冲压及多滑块冲压。

这些工艺均涉及模具制造,通过上下模具夹紧裁切金属板材成所需形状,依托冲头与模具进行加工。冲压适用于小中型零件加工,且在大规模生产中具有极高的成本效益,是薄板零件批量生产的首选工艺。

钣金零件的五种连接方式

通常,我们需要通过各种连接工艺将制造的钣金零件连接组装,以实现更丰富的性能,满足客户的最终需求。

常用的钣金连接工艺有:1. 翼缘折弯和铆接,2. 无铆钉连接(BTM),3. 拉铆钉,4. 电阻点焊,5. 螺钉连接。

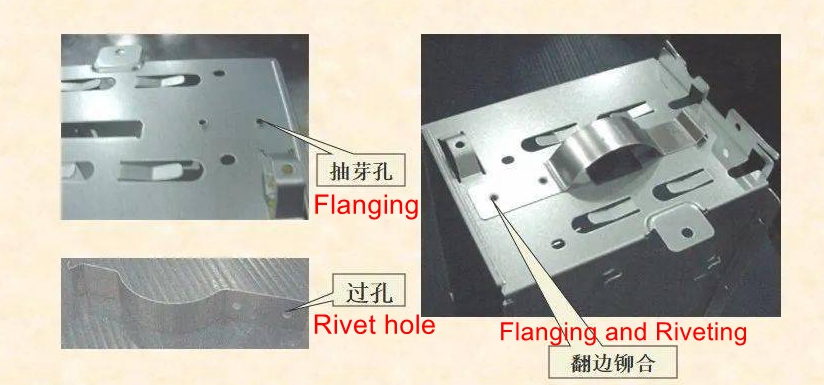

翼缘折弯与铆接

翼缘折弯与铆接定义

翼缘折弯:

定义:翼缘折弯是一种金属加工工艺,涉及将钣金零件的边缘折弯或成形,以形成翼缘,即突出的边缘或边框。

工艺:翼缘折弯通常需要如折弯机等工具,在特定角度对材料进行折弯,按照设计要求成形。

应用:翼缘折弯常用于增加钣金零件的刚性和强度,也作为后续铆接等连接工艺的准备步骤。

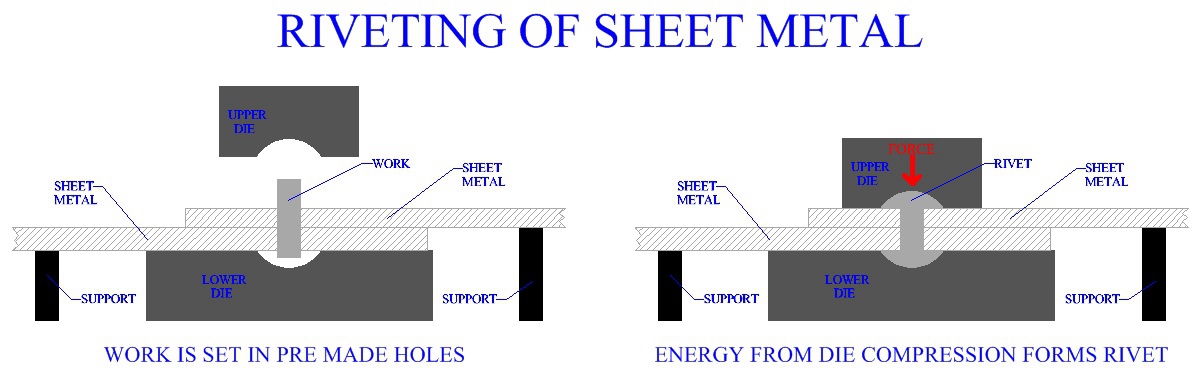

铆接:

定义:铆接是一种连接工艺,通过将铆钉(一种圆柱形金属销钉)插入对齐的孔中,并变形或压紧另一端以固定板材,实现两个或多个金属板的连接。

工艺:铆接可采用多种方法执行,包括手工用锤子铆接、气动工具铆接及工业自动化铆接。

应用:铆接提供耐用且牢固的连接,常用于航空航天、汽车和建筑等对强度和可靠性要求高的行业。

翼缘折弯与铆接在钣金制造中至关重要,制造坚固且装配精确的组件。该工艺体现了Neway致力于提供定制金属零件综合解决方案,确保客户获得最高质量与可靠性的承诺。

翼缘折弯与铆接工艺步骤

材料准备:

选择符合应用需求的合适金属板材,确保所需厚度和性能。

使用剪板机或数控设备将板材切割至所需尺寸。

翼缘折弯:

标记需折弯形成翼缘的板材区域。

使用专用设备如翼缘折弯机或折弯机,在指定位置对板材边缘进行折弯或折叠。

折弯过程形成沿板材边缘的凸起边缘或唇边,提升刚性并提供铆接表面。

铆钉孔准备:

确定翼缘边缘铆钉孔的位置,确保板材间孔位精确对齐。

使用钻床或冲孔机在板材上钻出均匀且准确定位的孔。

铆钉插入:

根据连接板材的厚度和类型,选择适当尺寸和材质的铆钉。

将铆钉插入对齐的板材翼缘孔中,确保铆钉充分穿透板材。

铆接:

使用铆接工具或设备固定连接点,该工具压缩铆钉突出端,形成第二个铆头,将板材紧密夹合。

施加足够压力以形成牢固连接,同时避免损伤板材。

整理与检验:

如有多余铆钉材料,进行修剪,确保表面平整美观。

检查连接件的对齐、紧固和结构完整性。

进行质量检测,确认翼缘折弯与铆接过程满足规定的公差和标准。

通过翼缘折弯与铆接连接金属板材是一种可靠且广泛应用的技术,因其耐用性、强度和适用多种钣金应用而被广泛采用。

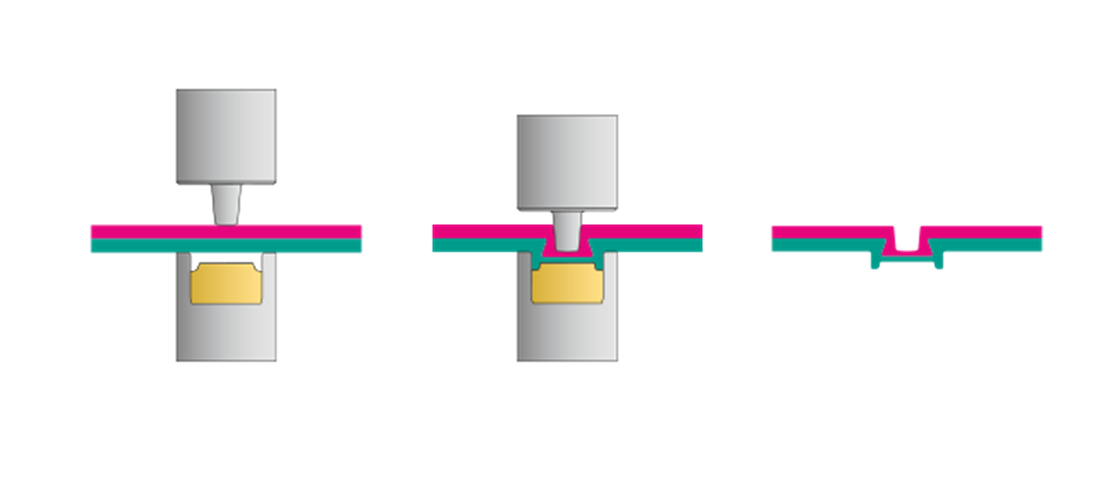

无铆钉连接(BTM)

无铆钉连接(BTM)定义

无铆钉连接是一种利用板材自身冷变形能力,通过压力加工使板材局部变形并连接板材的连接技术。该技术无需额外连接件,是一种钣金连接方法。该连接方式不需点焊或铆接,即可实现不同厚度和材质的两层或多层板材的最佳连接。连接对板材表面无任何要求,带涂层和喷漆的工件表面可直接连接,无需处理,且不会损坏工件表面,也无连接变形。这种连接方式广泛应用于汽车行业,尤其是汽车车身应用。

无铆钉连接(BTM)简介

无铆钉连接技术利用板材冷挤压变形,通过瞬时高压加工过程,借助板材本身的冷挤压变形能力,配合板材夹紧机和专用连接模具,形成无应力内嵌体,具有特定的拉伸和剪切强度。可连接不同材料和厚度的两层或多层板材。无铆钉连接技术对板材表面无要求,连接点处的原涂层和喷漆层不会损坏。该连接过程高度自动化,可单点或多点同时连接,支持非破坏性连接强度检测和全流程自动监控,实现极高的生产效率。

在无铆钉连接过程中,冲头首先接触上料,在上模压力作用下,材料开始拉伸并变形进入模具。与此同时,模具活动部件向外开启,完全释放金属材料。模穴变形形成紧密连接点,随后冲头回退,模具活动部件在弹簧力作用下复位。

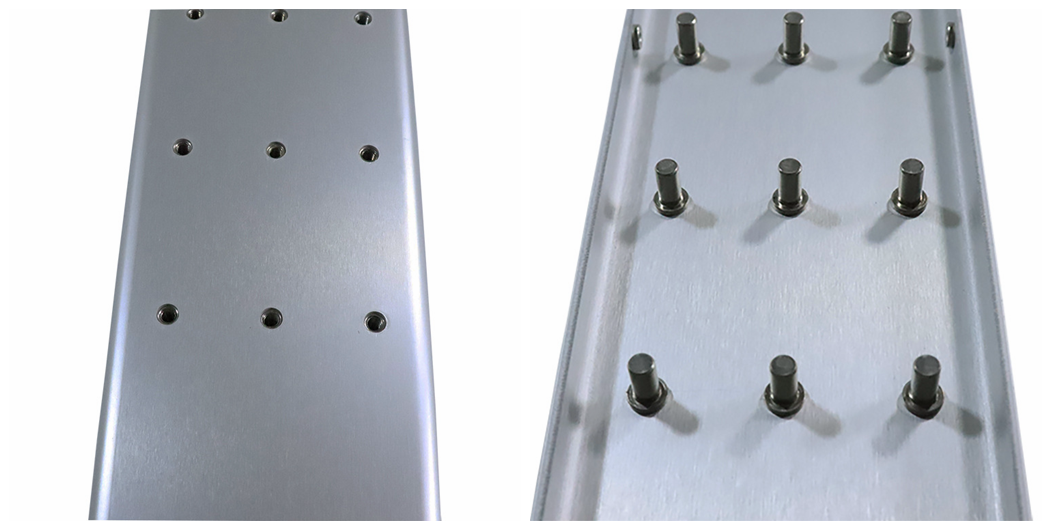

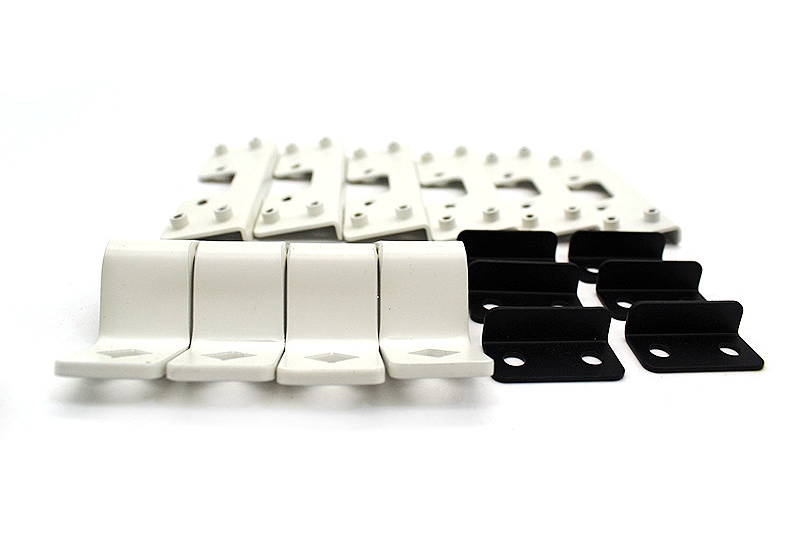

钣金零件铆接

钣金零件铆接定义

钣金零件铆接是一种关键连接技术,在制造中有助于组件的结构完整性和功能性。在Neway的制造能力中,钣金制造包含多种方法,铆接发挥着关键作用。

铆接通过使用铆钉—永久性机械紧固件,将两块或多块金属板固定在一起。该过程通常包括在板材上钻孔、对齐后插入铆钉,随后变形铆钉以形成牢固连接。这种方法在焊接因材料限制或设计考量不适用时特别有效。

Neway采用精密铆接技术,确保紧密公差以增强结构稳定性。高效的自动铆接机能以低误差率完成生产,公差通常控制在±0.1mm至±0.05mm之间,确保成品符合严格的质量标准。

铆接钣金零件的优势在于其多样性和连接异种材料的能力。Neway在该领域的专业性覆盖多个行业,体现了为客户提供定制化解决方案的承诺。借助钣金铆接,我们提升整体生产效率,满足客户对耐用且精密组装组件的需求。

钣金零件铆接工艺步骤

钣金零件铆接涉及细致的步骤以确保连接坚固可靠。以下是Neway在钣金铆接中采用的关键工艺步骤:

设计分析:

铆接开始前,Neway工程师会进行全面的设计分析,确定铆钉的最佳布置位置。考虑承载需求、材料性能和结构因素,确保最终产品的完整性。

孔位准备:

孔位准备是铆接成功的关键。Neway采用先进的激光切割技术,精准且干净地加工孔位。严格控制公差,孔径一般保持在±0.1mm至±0.05mm,保证卓越的精度。

对齐与夹具固定:

实现正确对齐对接缝无缝连接至关重要。Neway采用先进夹具系统牢牢固定板材,确保孔位准确对齐。此步骤对保持公差要求和防止铆钉插入时错位十分关键。

铆钉插入:

将选定的铆钉插入预备好的孔位。Neway使用自动铆接机控制力和速度,确保铆钉均匀且一致地变形。该步骤对形成紧密牢固的连接至关重要。

变形工艺:

铆钉的变形在板材间形成永久连接。Neway的铆接工艺经过精确校准,实现所需变形而不损伤周围材料。该步骤的效率有助于提升整体制造生产率。

质量检验:

铆接完成后,进行全面的质量检验。Neway采用先进检测设备验证连接完整性,检查缺陷、错位或偏离公差情况。细致的检验确保最终钣金零件达到最高质量标准。

表面处理及后续加工:

根据应用和客户需求,Neway可进行额外后处理,如粉末涂层、抛光或阳极氧化,以提升铆接钣金零件的美观性和耐腐蚀性。

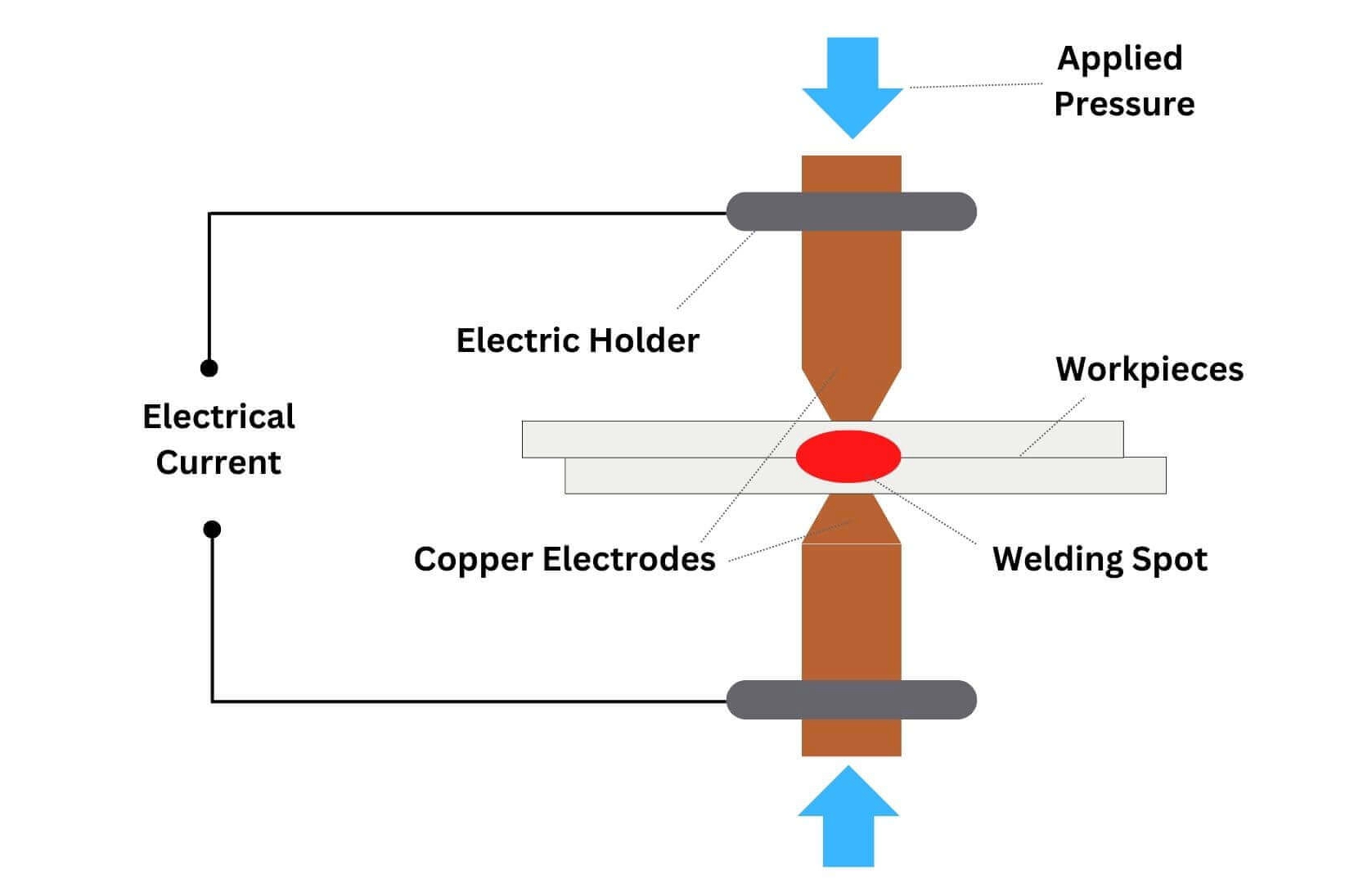

钣金零件电阻点焊

钣金零件电阻点焊定义

钣金零件电阻点焊是一种关键焊接工艺,用于制造组件,增强 钣金装配件的耐用性和结构完整性。Neway作为领先的定制零件制造商,将电阻点焊技术纳入其钣金制造工艺体系。

该工艺通过施加压力并使高电流通过接触点,局部加热熔化金属,实现强固且永久的结合。电阻点焊高效适用于薄板金属,是钣金制造中的常见工艺。

Neway在电阻点焊中的精度体现为严格的公差控制,焊缝公差可达±0.2mm至±0.1mm,确保成品满足严苛的质量要求。该精度对于焊接连接的结构完整性和尺寸精确性尤为关键。

Neway采用现代自动焊接设备,实现高效、可靠的高速生产。该工艺提升生产率,使Neway持续达到或超过行业电阻点焊效率标准。

钣金零件电阻点焊工作流程

电阻点焊是Neway钣金制造的重要工艺,提供快速且坚固的金属板连接方法。该技术基于电阻原理产生局部热量,最终使金属板熔合。

在Neway的制造专业领域,电阻点焊包括以下工作原理:

电极接触:工艺开始时,两块或多块金属板被铜合金电极紧密接触,电极施加压力确保连接稳固。

电流施加:电流通过焊接点金属板,高电阻产生的热量集中于接触点。

局部加热:热量使接触点金属熔化融合,确保周围区域不受影响,减少变形,保护材料完整性。

压力维持:电流同时施加压力,确保熔融金属紧密结合,实现强固焊缝。

冷却凝固:焊接时间结束,切断电流,熔融金属迅速冷却凝固,形成坚固无缝的连接。

Neway在电阻点焊中实现高达±0.1mm的公差精度,满足行业标准并确保产品可靠性。该工艺高效,循环时间优化,提高生产率同时保证最高质量。

钣金零件螺丝连接

钣金零件螺丝连接是装配过程的重要环节,关系到成品的结构完整性和整体功能性。Neway采用先进技术,确保螺丝连接稳固可靠。

钣金零件常通过螺丝连接实现牢固耐用的组装。螺丝的选择,包括尺寸、螺纹类型及材质,是实现最佳性能的关键。Neway根据钣金的厚度、材料类型及应用需求,精确挑选合适螺丝。

��������������丝连接对精度要求极高,Neway通过严格控制公差,确保整体组装稳定。公差通常为±0.1毫米,确保紧密配合,避免松动或错位。

Neway注重效率,利用先进的金属冲压和激光切割设备精准制造钣金零件,促进装配过程顺畅。这种高效转化为生产力提升,缩短装配时间,优化制造流程。