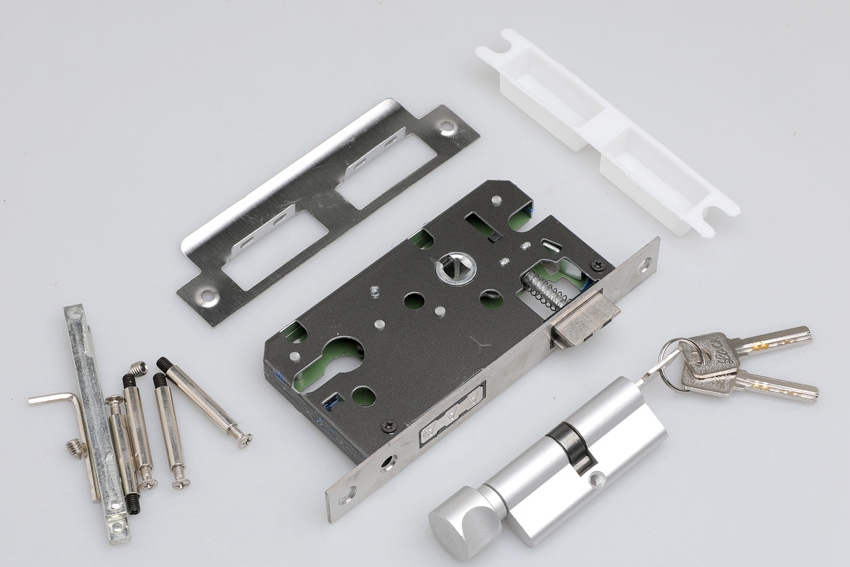

高精度锁具机构制造解决方案

在现代安防系统中,锁具的可靠性直接取决于其内部机构在制造过程中的精度控制。微米级的尺寸偏差,可能导致抗技术开启能力下降、操作手感粗涩,甚至出现过早失效。作为 Neway 的工程团队,我们充分理解“精度”与“安全”之间的内在关联。通过先进制造技术与严格的质量管控体系,我们为全球锁具制造商提供可信赖的高精度解决方案。每一个精密锁具部件都承载着对安全的承诺,而兑现这份承诺,需要对制造卓越的不懈追求。

实现微米级精度的核心制造技术

多轴精密 CNC 加工:保障复杂轮廓与极限公差

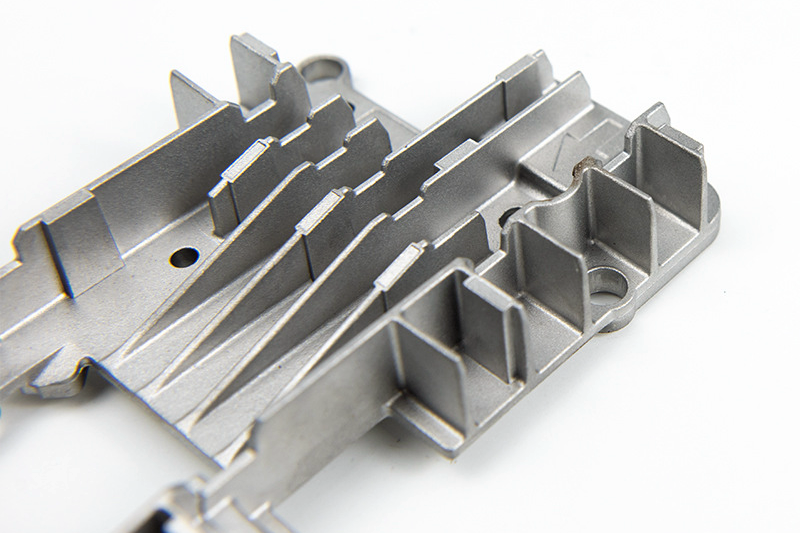

在多轴精密加工领域,CNC 加工打样为高精度锁具机构提供了无与伦比的制造能力。五轴加工中心可在一次装夹中完成复杂轮廓的多面加工,确保锁芯、叶片(wafers)与传动部件之间实现最佳配合。我们的精密加工设备可实现 ±0.005mm 的尺寸公差,表面粗糙度最低可达 Ra0.4。如此级别的精度不仅确保运动件运转顺滑,还能有效降低内部结构被技术探测的风险。对于应用于高安全等级锁具的精密部件而言,CNC 加工提供了不可替代的精度保障。

金属注射成形(MIM):复杂小型件量产的精度与效率

在面对复杂微型部件的大批量生产需求时,金属注射成形(MIM)服务展现出显著的技术优势。该工艺特别适合制造具备复杂三维结构的锁销、微型齿轮与棘爪等部件,可实现传统机加工难以完成的几何形状。MIM 的成形公差可达 ±0.3%,成品致密度可超过 96%,机械性能接近锻件。在大规模生产中,MIM 能确保每一个零件的高度一致性,这对于锁具系统的互换性与可靠性至关重要。

精密冲压与成形:薄壁高强结构件的高效制造

锁具中的弹簧、卡簧与触点片等薄壁部件需要专门的制造工艺。金属冲压通过精密模具与自动化设备,实现高速度下的高精度薄壁零件生产。我们的多工位级进模可实现每分钟数百件的产能,同时将尺寸精度控制在 ±0.05mm 以内。精密冲压件具备优异的弹性与疲劳强度,确保锁具机构在长期使用中的稳定性能。

粉末压制成形(PCM):耐磨与特殊功能部件解决方案

对于具有特殊性能需求的锁具部件,粉末压制成形(PCM)服务提供了独特路径。PCM 可生产可控孔隙结构的零件,微孔可储存润滑油,实现自润滑功能并显著降低运动件磨损。通过对材料配方的精确控制,我们可制造具备高耐磨性、特定磁性能或可定制电性能的锁具零件。该工艺特别适用于轴套、导向件等需要特殊性能的功能元件。

确保性能与耐久性的精密后处理技术

精密成形的部件通常需要专业后处理才能达到最佳性能。热处理工艺通过可控加热与冷却调整材料晶体结构,使锁具部件获得所需的硬度、强度与韧性。根据材料类型与应用需求,我们采用淬火、回火、渗碳等方法,确保零件在保持足够硬度的同时具备适当韧性,避免脆性断裂。对于需要超光滑表面的精密部件,电解抛光可去除微观毛刺、降低表面粗糙度,从而减少运动件摩擦与磨损。滚抛(Tumbling)适用于小型零件的批量处理,在温和去毛刺的同时形成一致的表面光泽。

高精度锁具部件的关键材料选择

高尺寸稳定性不锈钢与合金钢

材料选择直接影响锁具部件的尺寸稳定性与使用寿命。不锈钢因其优异的耐腐蚀性与强度,成为高精度锁具的首选材料。马氏体不锈钢(如 420、440C)通过合适的热处理可实现 HRc 50–55 的硬度,同时保持足够韧性。对于要求更高强度的应用,低合金钢(如 4140、4340)可通过淬火回火获得出色的综合力学性能。这些材料具有良好的尺寸稳定性,确保锁具在长期服役中仍能保持精度。

耐磨铜合金与特种材料

对于需要低摩擦与高耐磨的应用,铜合金提供了理想选择。青铜、黄铜等铜基合金具有一定自润滑特性,可降低摩擦系数并减少运动件卡滞风险。这类材料还具备良好的导热性与耐腐蚀性,尤其适用于锁芯、钥匙及其他高磨损部位。铜合金的可加工性良好,能够实现复杂几何与严格公差,满足高精度锁具制造要求。

高性能工程塑料与陶瓷

随着材料科学发展,具备低摩擦、高耐磨与良好尺寸稳定性的POM正逐步替代部分金属部件应用于锁具制造。该工程塑料适用于齿轮、滑块与轴套,可有效降低运行噪音并提升顺滑度。对于需要极端耐磨与耐腐蚀性能的特殊场景,氧化锆陶瓷部件能够提供超越传统材料的表现。陶瓷的高硬度与化学惰性使其成为高安全锁具的理想材料,尤其适用于恶劣环境下的长期使用。

高精度机构在各类锁具解决方案中的应用

机械锁锁芯与钥匙系统的精密核心

机械锁的安全性能完全依赖其精密机构的加工质量。我们的 锁具系统解决方案覆盖从传统弹子锁到高级叶片锁等多种产品。锁芯中的每一个销孔、叶片槽与型线都需要微米级加工精度,才能确保只有匹配的钥匙能够顺畅操作。精确控制的间隙不仅带来细腻的操作手感,还能有效抑制振动、探针等技术开启手段。针对高安全等级锁具,我们采用专用加工工艺与公差控制措施,以实现顶级的抗技术攻击能力。

智能锁与机电锁的执行机构

现代智能锁将机械精密与电子控制融合,对执行机构提出更高精度要求。电机驱动齿轮箱、丝杠传动系统与电磁离合器等关键部件需要严格的尺寸控制与合理材料选择。通过精密制造,我们可确保这些部件在运行噪声低于 45 dB 的同时,实现超过 100,000 次循环寿命。高精度传动机构保证锁舌伸缩定位准确,避免因位置偏差导致的失效。智能锁的机电接口部件也需要特殊的精度设计,以确保长期稳定性能。

高安全特种锁的精密结构

用于银行金库、保险柜等高安全环境的特种锁,对制造精度提出极其严苛的要求。这类锁通常集成机械组合、电子识别与物理防护等多重安全机制。我们为此类应用提供的精密部件包括高定位精度的拨盘、将公差控制在 0.01mm 以内的锁栓,以及采用特种合金制造的安全机构。每一个部件均经过 100% 尺寸检测与功能测试,以确保在极端条件下可靠运行。特种锁制造往往需要多工艺集成;通过工艺创新与严格质量控制,我们满足这些关键应用的高标准要求。

高精度锁具机构开发成功的四大工程支柱

高精度锁具机构的成功开发,建立在四个关键工程支柱之上。可制造性设计(DFM)要求从产品设计阶段就充分考虑工艺可行性与成本效率,通过结构优化降低制造难度与成本。公差分析与配合设计确保各零件装配后按预期工作,并通过统计公差分析预测整体良率。材料与工艺的协同选择需综合考虑性能需求、产量与经济性,以确定最优解决方案。端到端的质量监控与测量依托先进检测设备与稳健质量体系,确保各制造环节始终处于受控状态。这些原则共同构成高精度锁具产品成功的坚实基础。

结论:携手精密制造专家,实现无瑕安全表现

高精度锁具机构的制造是一项系统性工程,需要多种加工技术的集成应用与严格的质量控制。从材料选择、工艺定义到加工、后处理与最终验证,每一个阶段都需要专业能力与丰富经验。依托在多材料成形与精密制造方面的技术优势,Neway 为锁具制造商提供从概念设计到规模化量产的综合解决方案。我们坚持技术创新与零妥协的质量标准,与客户共同打造更安全、更可靠、更耐久的锁具产品,为人们的生命与财产提供坚实保护。