ABS 注塑件、硅胶模成型件与 3D 打印件强度对比

引言

ABS(丙烯腈-丁二烯-苯乙烯)是一种用途极其广泛的工程塑料,广泛应用于汽车、电子、消费品及医疗器械等行业。凭借其优异的抗冲击性、韧性与加工性,ABS 常用于对耐用性与性能要求较高的场景。然而,ABS 零件的制造方法会显著影响其最终力学性能,尤其是强度。

本文比较 ABS 零件的三种常见制造方法:注塑成型、硅胶模具成型以及3D 打印。理解各方法的优势与限制,有助于为特定应用选择合适的工艺。

认识 ABS 及其应用

ABS 是由三种单体——丙烯腈、丁二烯与苯乙烯——共聚而成的热塑性聚合物。它们分别赋予 ABS 以下特性:

丙烯腈提升耐化学性。

丁二烯提供韧性与抗冲击性。

苯乙烯带来刚性与良好外观。

ABS 的应用范围从耐用的汽车零部件到精密的消费电子外壳不等。其强度与韧性备受青睐,但不同制造工艺会以不同方式影响这些性能。下面分别介绍各方法及其对最终强度的影响。

ABS 零件的注塑成型

注塑成型是制造 ABS 零件的常用方法,可在规模化生产中获得高强度与高耐久性的制件。

工艺概述

注塑过程中,将 ABS 料加热至熔融状态,并在高压下注入钢模。熔融 ABS 充满型腔并冷却固化成型。高压使材料致密充填,从而获得更高强度与更少空洞或不一致。

强度特性

注塑成型的 ABS 零件典型抗拉强度约为 40–48 MPa,在本文讨论的三种方法中最高。该工艺使分子结构更均匀,零件具备优良的抗冲击性与一致强度。注塑件通常呈各向同性,即各方向强度较为一致。

优缺点

优点:强度与耐久性高、尺寸精度好、表面质量佳,适合大批量生产。

缺点:模具前期投入高、周期较长,对小批量或原型灵活性较低。

因此,注塑成型非常适合以一致性、强度与耐久性为优先的大批量生产。

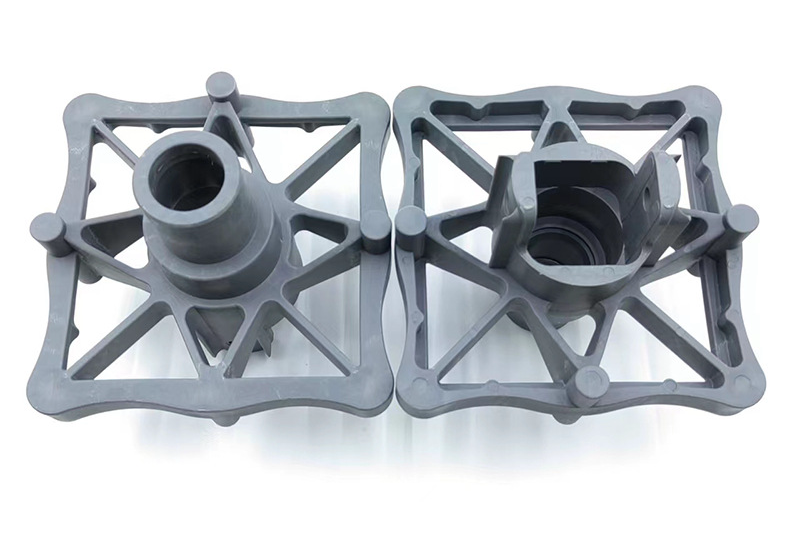

硅胶模具成型的 ABS 类零件

硅胶模具成型(软模)常用于原型或小批量生产 ABS 类零件。通常先用母模制作硅胶模具,再将具有 ABS 类性能的液态聚氨酯或浇注树脂灌入成型。

工艺概述

硅胶模具制作便捷,相比注塑更适合短周期与低成本的小批量。浇注树脂在模内固化,所得零件在外观与柔韧性上接近 ABS。

强度特性

硅胶模具成型的 ABS 类零件抗拉强度一般为 25–40 MPa,通常低于注塑件。主要原因在于浇注树脂的分子致密度与完整性不及纯 ABS;同时,可能出现一定收缩与密度微小不均,影响强度。

优缺点

优点:前期投入低、交期短,适合小批量与功能性样件。

缺点:强度与耐久性不如注塑件,可能存在收缩与尺寸波动。

硅胶模具成型非常适合原型与小批量,在无需承担注塑高成本的同时,仍能满足许多应用的强度需求。

3D 打印的 ABS 零件

3D 打印(增材制造)是一种快速且灵活的 ABS 成型方法,常采用熔融沉积成型(FDM)。FDM 以 ABS 丝材逐层堆积,可实现复杂结构与快速打样。

FDM 工艺概述

在FDM 中,ABS 丝材被加热并由喷嘴挤出,按层沉积并与下层熔合。层间结合的特性导致 Z 轴(垂直方向)层间强度偏弱,即呈各向异性。

强度特性(3D 打印)

3D 打印 ABS 零件的典型抗拉强度为 25–35 MPa。由于层状结构,层间结合处更易成为薄弱点;XY 平面(水平)强度高于 Z 轴方向。层间可能出现微小空隙,进一步降低强度。

优缺点

优点:打样迅速、前期成本低、能实现复杂或定制几何,设计迭代灵活。

缺点:强度低于注塑件,表面有层纹,耐久性与强度随打印方向变化较大。

3D 打印适用于设计验证与低应力应用,但难以满足承载或抗冲击要求较高的场景。

强度对比分析

下表对三种方法的强度特性进行更直观的比较:

制造方法 | 抗拉强度范围 | 各向同性 | 理想应用 |

|---|---|---|---|

注塑成型 | 40–48 MPa | 高(各向同性) | 大批量生产、高强度应用 |

硅胶模具成型 | 25–40 MPa | 中等 | 小批量、功能性原型 |

3D 打印(FDM) | 25–35 MPa | 低(各向异性) | 打样、设计验证与复杂几何 |

各方法的优势适用于不同场景:

注塑成型:高抗拉强度、各向同性与抗冲击性,使其适合承载类应用及对耐久与精度要求高的零件。

硅胶模具成型:中等强度,适合功能原型与短单生产,在成本与性能间取得平衡。

3D 打印:尽管强度最低,但适合快速打样与定制设计,尤其适合对几何复杂度与迭代速度要求高的项目。

为你的 ABS 零件选择合适的制造方法

选择合适工艺需综合考虑应用需求、产量、预算与设计复杂度等因素。

应用需求:

对于高强度应用(如结构件或汽车零件),通常优先注塑成型。

用于原型与小批量时,硅胶模具成型在强度与成本之间较为均衡。

面对复杂设计或需��������������快速迭代的项目,3D 打印可在无需昂贵模具的前提下快速调整。

产量与预算:

注塑成型适合高产量,单件成本低但前期模具投入高。

硅胶模具成型适合短单生产或多版本原型制作。

3D 打印最适合单件原型或定制件,无需模具与复杂前期准备。

环境与法规要求:

对耐久性与可靠性要求较高的行业通常偏好注塑件,其强度与寿命更优。

原型测试可先用硅胶模具成型或 3D 打印完成,再转入批量化注塑。