突破基础:包覆成型提升产品功能与设计

引言

包覆成型技术代表了制造方式的重大跃升,它不仅显著提升产品功能,更在美学层面实现进阶融合。这种先进的塑料注射成型方式,使制造商能够开发兼具优异人机工程性、耐久性和多功能集成性的产品。随着市场竞争加剧与用户期望提升,包覆成型在汽车、医疗及消费电子等行业中,正逐渐成为提升产品设计与性能的关键工艺。

探索包覆成型

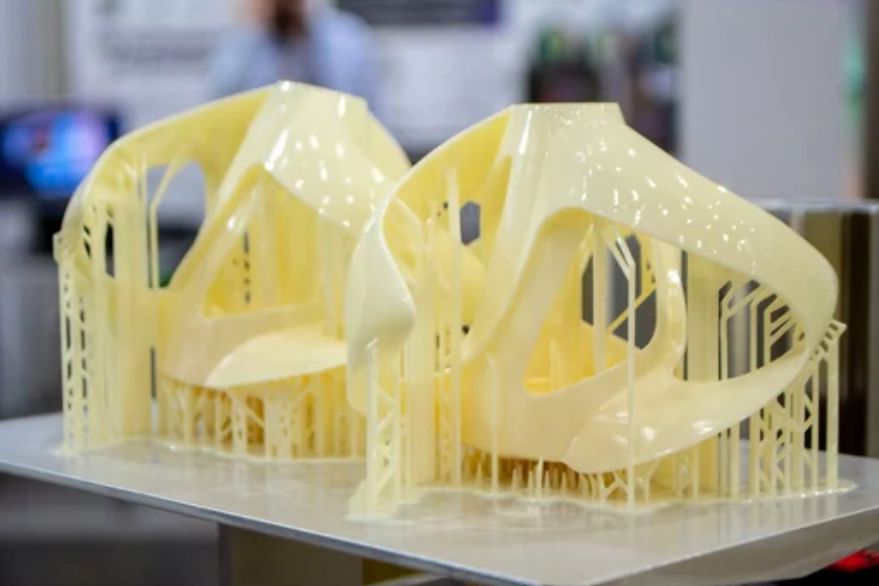

包覆成型通过将金属或硬质塑料等刚性基材与柔性弹性体或热塑性弹性体(TPE)进行包覆,使产品具备更高层级的功能与外观表现。这种方法突破了传统单一材料成型的限制,赋予产品更复杂的设计能力,使结构与功能高度融合。

包覆成型如何提升产品设计

美学增强:实现多色搭配、纹理变化和高端视觉效果。

功能提升:增加保护层、防滑表面、人机工程优化以及减震等特性。

采用先进材料,如TPU、硅胶及生物基弹性体,可推动设计突破边界,大幅提升产品的市场吸引力与综合性能。

包覆成型的功能优势

增强人机工程与用户舒适度

包覆成型显著提升产品的人机交互体验,尤其适用于手持式或可穿戴设备。柔软材料如热塑性弹性体(TPE)或硅胶,可提供出色的握持力与触感反馈,有效提升安全性并减少长时间使用带来的疲劳感。

多功能一体化设计

包覆成型能够将密封、减震及握持表面等功能集成到单一零件中,从而减少装配步骤、简化制造过程并降低成本。这一优势在如电动工具等复杂应用中尤为重要。

提升耐久性

通过包覆高韧性材料,例如TPU或硅胶,可为产品构建坚固的防护层,有效抵御磨损、冲击与恶劣环境影响,大幅延长产品寿命并提升可靠性。

选择适用于包覆成型的材料

材料选择是决定包覆成型成败的关键。基材与包覆材料必须具备良好的粘结能力,以确保产品结构稳定性与使用寿命。

材料相容性的重要性

基材与包覆材料的化学相容性至关重要,尤其是TPU与硅胶等材料。合理搭配可显著增强粘结性,并提升产品在医疗器械等严苛工况下的耐久性与可靠性。

常用包覆材料及其优势

热塑性弹性体(TPE):柔韧性高、耐化学性强、握持感佳,广泛用于消费品及汽车零部件。

热塑性聚氨酯(TPU):耐磨性强、耐冲击能力高,适用于恶劣环境。

硅橡胶:具备高生物相容性与耐高温性,是医疗及食品级应用的关键材料。

影响材料选择的因素

选择包覆成型材料时,需要综合考虑产品的功能要求、成本控制以及目标外观效果。合理平衡这些因素可有效满足消费者对品质与使用体验的高期待。

行业应用案例

高性能汽车部件

在汽车制造中,包覆成型技术被用于换挡杆、方向盘及中控面板等内饰部件,TPU和TPE材料可提升人机工程性、减振效果及耐久性,对安全性与乘坐体验至关重要。

精密医疗器械

医疗器械广泛采用硅胶与TPE包覆成型,以提升精准度、耐用性与握持舒适度。手术器械、诊断设备及可穿戴监测设备均受益于这些材料,并可在重复消毒后保持性能稳定。

高端消费电子

包覆成型在消费电子中应用广泛,如手机、游戏手柄及可穿戴设备。这些产品通过TPU与TPE材料提升结构强度、手感与抗冲击能力,大幅增强用户体验与产品档次。

工业工具与耐用设备

电钻、扫描仪及耐用电子设备等工业产品因包覆成型而获得更好的舒适性与耐久性,能够有效抵抗振动、潮湿与高腐蚀环境,适用于严苛的工业工况。

成功包覆成型的设计策略

提升粘结效果的设计

要实现稳定粘结效果,需要合理的材料搭配、精确的模具设计,并严格控制注塑成型参数。科学设定工艺窗口可明显提升产品耐久性与粘结强度。

常见挑战与问题

常见问题包括材料不兼容、粘结不良、脱层、成本上升及工艺波动等,这些因素会降低生产效率并影响产品品质。

解决方案与最佳实践

在正式生产前进行材料相容性测试。

精准调节模温、压力与流道设计等注塑成型参数。

使用表面处理或专用模具结构以提升粘结性与一致性。

包覆成型的未来趋势

填料材料的创新发展

新兴填料技术(如生物基弹性体与纳米复合材料)将为包覆成型带来更高性能,同时兼顾环保需求,特别适用于消费电子与医疗行业。

工艺与设备技术革新

自动化、机器人及实时监控技术的应用,使包覆成型的精度与效率大幅提升。借助这些技术,制造商可以在降低成本的同时提高质量控制能力。

行业影响

随着技术与材料的不断发展,包覆成型将持续推动产品功能、美学及耐久性的发展趋势。积极采用这类技术的企业将在汽车、医疗与电子制造等关键领域中获得竞争优势。

结论

包覆成型是制造技术的重要升级,它实现了功能与美学的深度融合,显著提升产品的性能、寿命及市场吸引力。通过合理材料选择、优化工艺与应用前沿技术,制造商能够开发兼具品质与创新的高性能产品。在竞争激烈的市场环境中,采用先进包覆成型方案已成为实现差异化与持续竞争力的关键途径。