Какие геометрические формы и сложные детали можно получить при MIM литье металлов?

Metal Injection Molding (MIM) — высокоточная технология изготовления, известная способностью выпускать сложные, детализированные и точные металлические компоненты. Объединяя универсальность литья пластмасс под давлением с прочностью и долговечностью металлов, MIM позволяет конструкторам и инженерам получать изощрённые геометрии, которые ранее были непрактичны или слишком дороги при традиционных методах обработки металлов, таких как литьё под давлением (die casting).

Как работает металлоинжекционное формование (MIM)

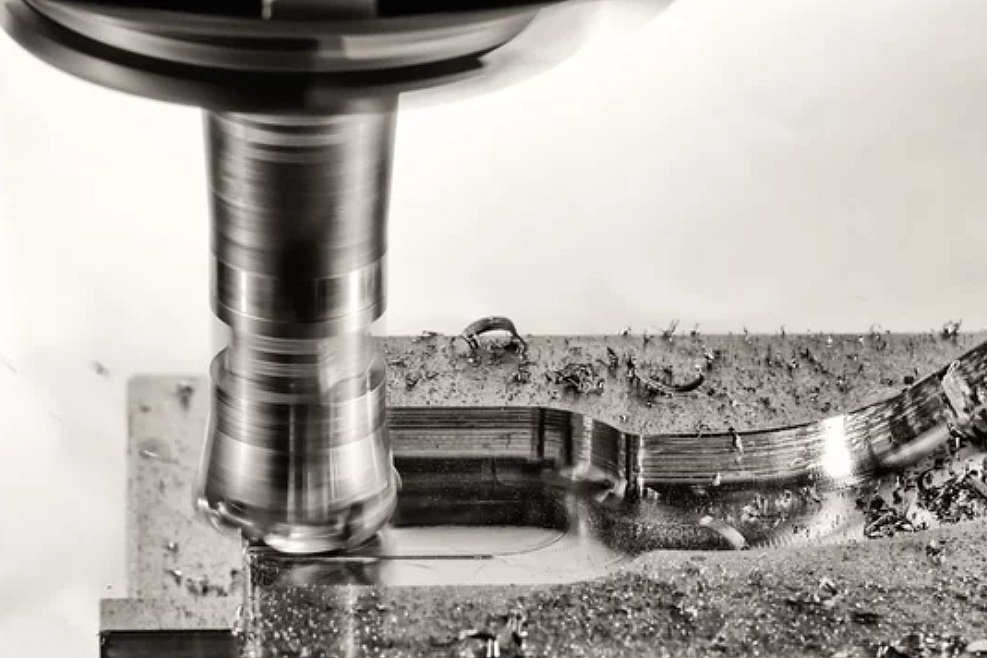

Метод MIM начинается со смешения тонкодисперсных металлических порошков с полимерными связующими, образуя литьевую шихту (feedstock). Затем эту шихту под давлением вводят в прецизионные формы. После затвердевания проводят дебайндирование (удаление связующего), а затем высокотемпературное спекание, при котором частицы металла сплавляются в плотные, монолитные детали.

Геометрические возможности MIM

Сложные внутренние каналы

MIM без труда формирует изощрённые внутренние каналы и полости, критичные для гидродинамики в медицинских изделиях, гидросистемах и авиакосмических узлах.

Тонкостенные компоненты

Процесс MIM обеспечивает тонкие стенки и тонкие структуры, необходимые для лёгких и компактных деталей в потребительской электронике и датчиках для автоиндустрии.

Точная проработка поверхности

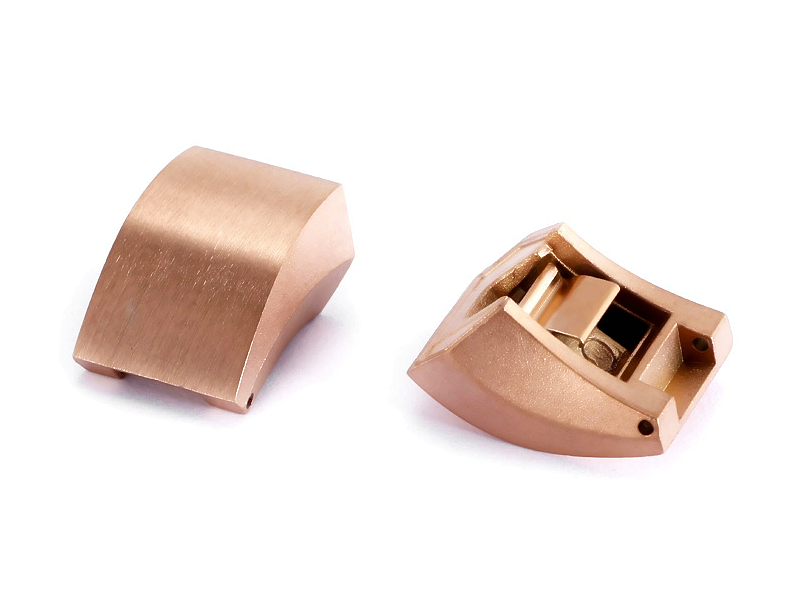

Финиш поверхности при MIM близко повторяет текстуру формы, что позволяет получать такие элементы, как логотипы, резьбы и накатки, без дополнительной мехобработки.

Поднутрения и сложные углы

MIM легко реализует поднутрения и сложную геометрию, что полезно для цельных конструкций в прецизионных медицинских инструментах, автомобильных и авиакосмических компонентах.

Преимущества сложных геометрий при MIM

Функциональная интеграция

MIM позволяет объединять несколько функций в одной детали, что значительно упрощает сборку, повышает долговечность и снижает затраты — особенно актуально для потребительской электроники.

Повышенные эксплуатационные качества

Сложные геометрии, получаемые MIM, улучшают аэродинамику, управление потоками и структурную целостность, что крайне важно для высокоточных авиационно-космических компонентов.

Экономичность производства

По сравнению с традиционной мехобработкой или литейными процессами, MIM значительно снижает стоимость сложных металлических деталей, особенно при больших объёмах выпуска.

Отрасли, использующие сложные возможности MIM

Медицина

MIM отлично подходит для точных и сложных медицинских компонентов — хирургических инструментов, ортодонтических брекетов, имплантов — обеспечивая биосовместимость и высокую размерную точность.

Автокомпоненты

MIM широко применяют в автоиндустрии для деталей, таких как роторы турбокомпрессоров, элементы топливной аппаратуры и корпуса датчиков, где требуются точные внутренние и внешние геометрии.

Авиакосмическая отрасль

Компоненты вроде лопаток турбин и корпусов датчиков, требующие высочайшей точности и надёжности, в полной мере выигрывают от прецизионных возможностей MIM.

Электроника и телеком

Сложные MIM-компоненты — прецизионные петли, корпуса разъёмов и пр. — критичны для современных компактных устройств, сочетая функциональность и эстетичность.

Рекомендации по проектированию

Компенсация усадки: тщательное планирование усадки при спекании для обеспечения точности размер�������������в.

Углы уклона: небольшие уклоны облегчают выталкивание из формы и снижают дефектность.

Равномерная толщина стенок: обеспечивает равномерное спекание и предотвращает дисторсию.

Выбор материалов и области применения

MIM поддерживает широкий набор материалов, включая:

Нержавеющие стали — для коррозионностойких применений.

Титановые сплавы — оптимальны для авиакосмоса и медицинских имплантов.

Кобальто-хромовые сплавы — для ортопедических имплантов, где требуются исключительные прочность и коррозионная стойкость.

Будущие инновации

Набирают обороты подходы, объединяющие аддитивное производство с MIM (например, Metal Binder Jetting), что открывает ещё большую геометрическую свободу. Продвинутые вычислительные модели и симуляции на базе ИИ также повышают точность и возможности процесса.

Заключение

MIM предоставляет уникальные преимущества при выпуске чрезвычайно сложных и точных металлических деталей, заметно расширяя потенциал геометрий в различных отраслях. Понимая и применяя лучшие практики MIM, конструкторы и производители могут получать сложные, функциональные и экономичные компоненты, ранее недоступные традиционными методами.