Какие бывают виды фрезерных операций: полное руководство

Как работает фрезерование с ЧПУ?

Краткий обзор

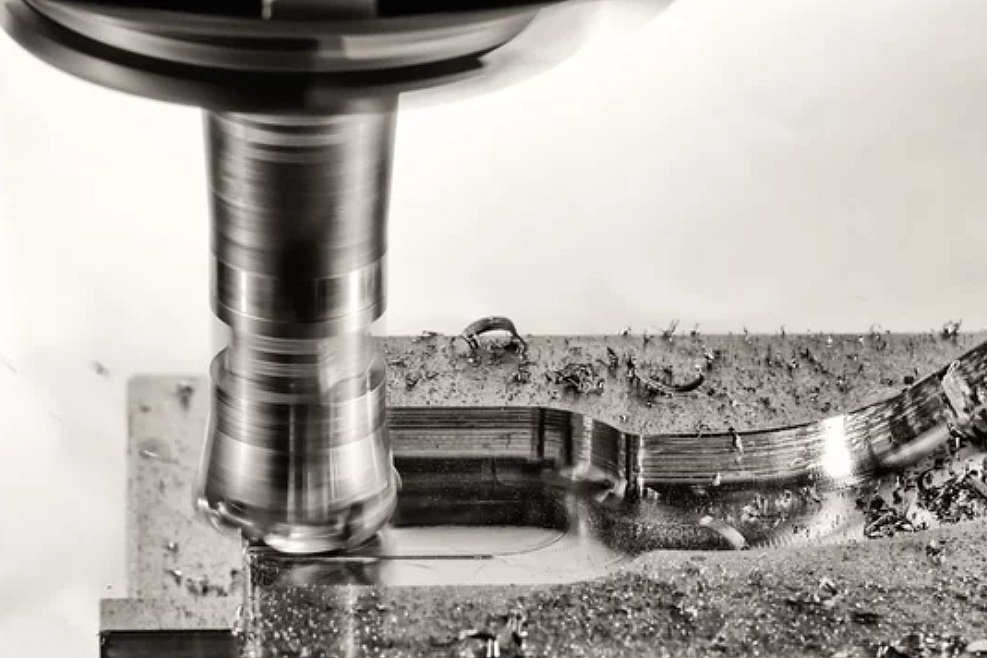

Фрезерование с ЧПУ (Computer Numerical Control) — это высокоточный производственный процесс, при котором компьютеризированные вращающиеся фрезы снимают материал с заготовки, формируя требуемую геометрию. Метод известен точностью, эффективностью и способностью получать сложные формы с малыми допусками, что делает его ключевой технологией современного машиностроения.

Ключевые узлы и механизмы

Станок с ЧПУ: Основной узел фрезерования с ЧПУ обычно включает станину, стол для заготовки и шпиндель, удерживающий режущий инструмент. Работа строится на основе заранее запрограммированных команд, полученных из CAD-модели (Computer-Aided Design).

Режущий инструмент: Для разных операций и материалов применяют различные инструменты: концевая фреза, торцевая фреза, сверла и др. Подбор инструмента зависит от требуемой операции и свойств материала.

Заготовка: Исходный материал, из которого изготавливают деталь. Распространенные материалы — металлы (алюминий, сталь, титан), пластики и керамика. Заготовка жестко фиксируется на столе для стабильности в процессе обработки.

Управляющая система: «Мозг» станка с ЧПУ, интерпретирующий CAD-данные и переводящий их в точные перемещения узлов. Обеспечивает движение инструмента по заданным траекториям с нужными подачами и скоростями.

Процесс фрезерования

Проектирование и программирование: Создается детальная CAD-модель детали, затем в CAM-системе (Computer-Aided Manufacturing) формируется управляющая программа: траектории, режимы резания и др.

Наладка: Заготовку закрепляют на столе, в шпиндель устанавливают выбранный инструмент. Проводят калибровку: выставление нулей по осям и контроль точности.

Выполнение операций: Станок следует программе, выполняя пос�������������едовательность операций. Шпиндель вращает инструмент на высоких скоростях, а стол перемещает заготовку по осям X, Y, Z, что позволяет получать сложные формы и контуры.

Финишная обработка: После черновых и чистовых проходов при необходимости выполняют доводочные операции — снятие заусенцев, полирование, термообработку — для достижения требуемой шероховатости и свойств.

Преимущества фрезерования с ЧПУ

Точность: Допуски до ±0,001 дюйма делают технологию оптимальной для высокоточных деталей.

Универсальность: Подходит для широкого спектра материалов и сложных геометрий.

Эффективность: Автоматизация снижает время цикла и трудозатраты.

Повторяемость: Стабильное качество и размеры в серийном выпуске.

Типы фрезерных операций по геометрии заготовки

Существует множество операций фрезерования, позволяющих эффективно обрабатывать различные геометрии и требования к детали. Понимание различий помогает выбрать оптимальный подход под конкретную задачу.

Торцевое фрезерование (Face Milling)

Описание: Обработка по поверхности заготовки для получения плоской или профилированной плоскости. Применяется для чистовой обработки плоскостей, формирования фасок, пазов и сложных контуров.

Применения: Авиа-, авто- и пресс-формостроение — плиты, блоки, полости форм, силовые элементы.

Продольное (периферийное) фрезерование (Plain Milling)

Описание: Резание периферийными зубьями фрезы по линейной траектории параллельно поверхности заготовки. Подходит для плоскостей, уступов, пазов и шпоночных канавок.

Применения: Общемашиностроительные операции — выравнивание плоскостей, шпоночные пазы на валах, слоты в кронштейнах и корпусах.

Боковое фрезерование (Side Milling)

Описание: Резание боковой поверхностью фрезы для формирования плоскости, перпендикулярной оси инструмента. Используется для обработки боковых граней, пазов и шпоночных кана�ок.

П�им�нения: Фланцы, боковые поверхности зубчатых колес, шпоночные пазы на валах.

Пакетное (двухстороннее) фрезерование (Straddle Milling)

Описание: Одновременная обработка двух параллельных поверхностей двумя фрезами. Подходит для широких пазов и полостей.

Применения: Широкие пазы, карманы и канавки — корпуса клапанов, блоки цилиндров, картеры трансмиссий.

Групповое фрезерование (Gang Milling)

Описание: Несколько фрез на одном оправочном валу для одновременной обработки разных поверхностей заготовки. Повышает производительность в массовом выпуске.

Применения: Высокосерийные линии: блоки двигателей, головки цилиндров, корпуса трансмиссий.

Угловое фрезерование (Angle Milling)

Описание: Резание под углом к поверхности заготовки для фасок, скосов и угловых элементов.

Применения: Подготовка кромок под сварку, фаски, угловые элементы кронштейнов, рам и силовых деталей.

Профильное (формное) фрезерование (Form Milling)

Описание: Применение фасонных фрез для получения сложных контуров и профилей высокой точности.

Применения: Авиация, медицина, инструментальное производство — лопатки турбин, ортопедические импланты, пресс-формы.

Концевое фрезерование (End Milling)

Описание: Резание кромкой по периферии концевой фрезы для контуров, карманов и пазов на торцах и в объеме детали.

Применения: Пресс- и штампооснастка, общая мехобработка — карманы, выборки, контуры на вставках, блоках и приспособлениях.

Пиление фрезой (Saw Milling)

Описание: Применение фрез с зубьями «как у пилы» для прорезания заготовки — аналог ленточной/дисковой пилы в условиях станка.

Применения: Внутренние прорези, пазы и канавки — шестерни, шкивы, муфты; отделение припуска.

Фрезерование зубчатых колес (Gear Milling)

Описание: Специализированная операция формирования зубьев с применением фрез соответствующего �ро�ил�.

П�именения: Авто-, авиа-, энергетика — шестерни, шлицы и зубчатые элементы трансмиссий, двигателей и механизмов.

Фрезерование резьбы (Thread Milling)

Описание: Нарезание внутренней или наружной резьбы специальными резьбофрезами. Обеспечивает точность и гибкость по сравнению с традиционным нарезанием.

Применения: Авиация, авто, электроника — резьбы на болтах, винтах, гайках, втулках и вставках.

Фрезерование по CAM-траекториям (CAM Milling)

Описание: Генерация сложных траекторий в CAM-ПО для обработки сложных форм и контуров с высокой точностью и эффективностью.

Применения: Авиация, медицина, оборонка — лопатки турбин, импланты, силовые конструкции.

Как выбрать подходящие операции фрезерования?

Грамотный выбор операций критичен для качества, эффективности и себестоимости. Ниже — ключевые факторы и рекомендации.

Материал заготовки

Особенности: Свойства материала влияют на режимы и инструмент. Титан и нержавеющие стали требуют прочного инструмента и меньших подач/скоростей; алюминий и пластики обрабатываются быстрее с меньшим износом.

Выбор: Для алюминия — высокоскоростное фрезерование; для твердых сплавов и жаропрочных — твердосплавный инструмент и пониженные режимы.

Геометрия заготовки

Особенности: Форма и размеры определяют нужные операции. Сложные контуры могут потребовать многоосевой обработки и специальных фрез.

Выбор: Формное фрезерование — для сложных профилей, концевое — для контуров и карманов, торцевое — для больших плоскостей.

Требования по допускам и шероховатости

Особенности: Жесткие допуски и низкая шероховатость требуют специальных стратегий и режимов.

Выбор: Для высокой точности и чистоты — чистовое торцевое/концевое фрезерование; для снятия припуска — черновые проходы с повышенной подачей.

Объем производства

Особенности: Серийность влияет на выбор. Большие объе�ы т�ебую� �акси�ал�ной производительности и минимальных циклов.

Выбор: Для массового выпуска — групповое или пакетное фрезерование с одновременной обработкой нескольких поверхностей. Для малых партий и прототипирования — гибкие операции с быстрой переналадкой (CNC-фрезерование).

Возможности станка

Особенности: Габариты, мощность, число осей и жесткость ограничивают набор применимых операций.

Выбор: Сопоставляйте операции с возможностями станка; сложные детали — на многоосевых системах, обеспечьте достаточную мощность и стабильность.

Доступность инструмента

Особенности: Наличие нужных инструментов и их совместимость с материалом и станком критичны для эффективности.

Выбор: Предпочитайте операции с доступным и экономичным инструментом. Для специальных задач (зубофрезерование, резьбофрезерование) убедитесь в наличии подходящих фрез.

Экономика и время

Особенности: Важно сбалансировать себестоимость и скорость без ущерба качеству.

Выбор:

Оцените стоимость инструмента, машинное время и трудозатраты для каждой операции.

Применяйте высокоэффективные стратегии (HEM/HSM) в больших сериях для сокращения цикла.

В малых сериях минимизируйте переналадки и оснастку.

Вторичные операции

Особенности: Некоторые стратегии требуют дополнительной доводки (дебуринг, полировка, термообработка), что влияет на срок и стоимость.

Выбор: Предпочитайте операции, обеспечивающие нужную чистоту поверхности без дополнительной обработки.

Отраслевые стандарты

Особенности: В ряде отраслей действуют специальные требования к точности и чистоте.

Выбор: Обеспечьте соответствие стандартам (например, для авиации — повышенная точность и строгие требования к поверхности).