Прочный как сталь: как овермолдинг укрепляет изделия

Введение

Современные потребители и промышленные заказчики ожидают, что продукция будет устойчивой к ударам, падениям и ежедневным механическим воздействиям. Овермолдинг (двухкомпонентное литье) стал передовой технологией, существенно повышающей прочность, ударостойкость и срок службы изделий. Благодаря сочетанию жестких оснований с более мягкими, ударопоглощающими материалами производители создают изделия, лучше защищенные от физических нагрузок, внешнего износа и интенсивной эксплуатации, тем самым соответствуя повышенным требованиям по долговечности в таких областях, как потребительская электроника и автомобильная промышленность.

Понимание технологии овермолдинга

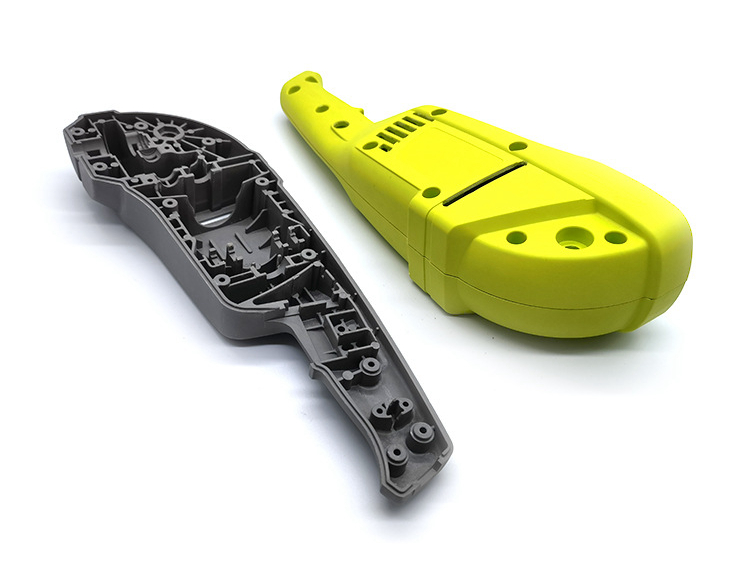

Овермолдинг — это специализированный процесс литья под давлением пластмасс, при котором жесткий базовый субстрат частично или полностью покрывается более мягким защитным слоем. Такое сочетание конструкционной основы и эластичного внешнего покрытия существенно улучшает ударопрочность, энергопоглощение и эргономику изделия.

Типы материалов, используемых в овермолдинге:

Резины: Обеспечивают высокое демпфирование ударов и водостойкость.

Термопластичные эластомеры (TPE): Обладают гибкостью, хорошим сцеплением и износостойкостью.

Термопластичный полиуретан (TPU): Известен повышенной стойкостью к истиранию и механической нагрузке.

Силиконы: Высокая биосовместимость, подходят для медицинских и пищевых применений.

Процесс овермолдинга включает предварительное формование жесткого основания, после чего более мягкий материал, такой как TPU или TPE, впрыскивается поверх него для формирования прочного соединения между слоями.

Преимущества овермолдинга для повышения долговечности продукции

Повышенная ударостойкость и поглощение энергии

Овермолдинг существенно улучшает способность изделия поглощать удары и защищаться от механических воздействий. Материалы, такие как TPE и TPU, эффективно распределяют нагрузку, снижая риск повреждений и продлевая срок службы изделий в условиях интенсивной эксплуатации.

Улучшенный захват и эргономика

Изделия с овермолдинговыми рукоятками обеспечивают более удобный и надежный хват, снижая утомляемость пользователя и повышая контроль при работе. Мягкие покрытия создают «soft-touch» эффект, что особенно важно для ручных электроинструментов и электронных устройств, часто используемых длительное время.

Повышенная устойчивость к внешним воздействиям

Овермолдинг обеспечивает дополнительную защиту от воды, химических веществ, ультрафиолетового излучения и перепадов температур. Такая стойкость критична для ответственных применений, включая автомобильные салоны и промышленное оборудование, эксплуатируемое в агрессивных средах.

Увеличение срока службы изделия

За счет защиты от механических и климатических воздействий овермолдинг существенно продлевает жизненный цикл изделий. Увеличенная долговечность снижает частоту ремонтов и замен, уменьшает совокупную стоимость владения и повышает удовлетворенность клиентов.

Выбор подходящих материалов для овермолдинга

Корректный выбор материалов — ключ к достижению требуемой надежности. Важнейшим фактором является совместимость основания и овермолдингового материала, обеспечивающая надежное сцепление и стабильность характеристик.

Популярные материалы для овермолдинга и и� �ре�му�ес�в�:

TPE: Оптимален для потребительской электроники благодаря гибкости, комфортному тактильному ощущению и химической стойкости.

TPU: Обеспечивает высокую износостойкость и прочность, востребован в промышленности и автомобильных приложениях.

Силикон: Предпочтителен для медицинских изделий и кухонной посуды благодаря биосовместимости, гигиеничности и термостойкости.

Факторы, влияющие на выбор материалов:

Требуемые характеристики: Уровень ударостойкости, гибкости, стойкости к воздействию среды.

Стоимость: Необходимый баланс между эксплуатационными свойствами и бюджетом проекта.

Эстетика: Текстура, цвет и визуальное восприятие, влияющие на привлекательность продукта.

Практические примеры и области применения

Потребительская электроника

Овермолдинг широко применяется в смартфонах, носимых устройствах и аксессуарах. Защитные покрытия из TPU или TPE обеспечивают лучшую ударостойкость, амортизацию и удобство использования, что особенно важно при ежедневной эксплуатации и риске падений.

Промышленные инструменты и оборудование

Многие электроинструменты и ручные устройства оснащаются овермолдинговыми рукоятками, уменьшающими вибрацию и повышающими безопасность и комфорт оператора. Дрели, пилы, гайковерты и другое оборудование выигрывают от надежных, ударопрочных и противоскользящих покрытий.

Автомобильная промышленность

В автомобильных салонах технология овермолдинга используется для элементов управления, ручек, накладок и декоративных деталей. Материалы на основе TPE и силикона повышают износостойкость, улучшают тактильные ощущения и внешний вид, соответствуя строгим требованиям автопроизводителей.

Ключевые аспекты успешного овермолдинга

Проектирование для оптимальной адгезии

Для �бесп�ч�ния прочного соединения между основанием и овермолдинговым слоем необходимы правильный подбор материалов, тщательное проектирование форм и оптимизация параметров литья. Надежная адгезия напрямую определяет долговечность и безопасность изделия.

Распространенные проблемы

Несовместимость материалов: Недостаточная адгезия из-за неправильной пары «субстрат–покрытие».

Проблемы сцепления: Деламинация при некорректных температурах формы, недостаточной подготовке поверхности или неверных режимах литья.

Решения и лучшие практики

Проводить лабораторные испытания совместимости материалов до запуска серийного производства.

Оптимизировать параметры процесса — температуру формы, давление впрыска, скорость заполнения.

Использовать праймеры, плазменную обработку или другие методы подготовки поверхности для улучшения адгезии при необходимости.

Будущие тенденции и инновации в овермолдинге

Развитие устойчивых материалов для овермолдинга

Рост внимания к экологической ответственности стимулирует разработку биоразлагаемых и био-основанных эластомеров, а также перерабатываемых композиций. Эти решения позволяют снижать углеродный след без компромисса по долговечности и защитным свойствам.

Новые технологические решения

Автоматизация, роботизация и системы онлайн-мониторинга все активнее внедряются в процессы овермолдинга. Эти технологии повышают точность дозирования, стабильность параметров и общую эффективность производства.

Прогнозы развития и рост рынка

Ожидается, что применение овермолдинга продолжит расти, особенно в автомобильной отрасли, сегменте потребительской электроники и здравоохранения. Усиление требований к долговечности, дизайну и устойчивости продукции будет и дальше стимулировать спрос на эту технологию.

Заключение

Технологи� �вермо�динга поз�о�яет производителям создавать по-настоящему надежные изделия, устойчивые к ударам, падениям и ежедневным нагрузкам. Грамотный выбор материалов и оптимизация технологических параметров обеспечивают сочетание прочности, комфортного хвата и защиты от внешних воздействий.

Компании, которые активно используют овермолдинг для усиления своих продуктов, повышают их конкурентоспособность, соответствуют растущим ожиданиям клиентов по долговечности и формируют устойчивую репутацию качества на рынке.