Укрепление изделий с помощью Insert Molding: новый стандарт долговечности компонентов

Введение

В современном производственном ландшафте обеспечение выпуска прочных, долговечных и надежных изделий имеет решающее значение. Литьё с закладными элементами (insert molding) стало передовой технологией, которая обеспечивает значительные преимущества с точки зрения структурной целостности, эффективности и экономичности. Широко применяемый в различных отраслях, включая автомобилестроение, потребительскую электронику и медицинские устройства, процесс insert molding позволяет интегрировать металлические или пластиковые вставки непосредственно в формуемые детали, тем самым повышая эксплуатационные характеристики, снижая сложность сборки и заметно улучшая качество продукции.

Понимание технологии insert molding

Insert molding представляет собой специализированный вариант литья пластмасс под давлением, при котором предварительно изготовленные компоненты — как правило, металлические вставки из латуни, алюминия или стали — надежно инкапсулируются термопластичными материалами, такими как ABS, полиамид (нейлон) или полипропилен. В отличие от традиционных методов литья, insert molding объединяет отдельные детали в единый компонент за один эффективный технологический цикл, обеспечивая высокую структурную прочность и упрощая процесс производства.

Сравнение с традиционными процессами литья

Классические методы предполагают изготовление отдельных компонентов с последующей трудоёмкой сборкой. При insert molding производство упрощается за счет закрепления металлических или пластиковых вставок непосредственно в формуемой детали, что устраняет необходимость в отдельных операциях сборки, сокращает время изготовления и повышает структурную целостность изделия.

Ключевые преимущества insert molding

Повышенная структурная целостность

Insert molding значительно увеличивает прочность изделия за счет встраивания жестких вставок, таких как металлические крепежные элементы или кронштейны, в пластиковую матрицу. Такая интеграция обеспечивает долговечные и надежные компоненты, что особенно ценно в условиях эксплуатации, характерных для автомобильной или промышленной техники.

Повышенная устойчивость к механическим нагрузкам

Интеграция прочных металлических или пластиковых вставок в формуемый компонент существенно повышает его устойчивость к механическим воздействиям, что критично для высоконагруженных изделий, работающих в условиях интенсивной эксплуатации или агрессивной среды.

Снижение затрат на сборку и времени производства

Благодаря объединению нескольких сборочных операций в один оптимизированный процесс литья, insert molding уменьшает затраты на труд и ускоряет производственные циклы. Этот подход особенно выгоден для крупносерийного производства, напрямую повышая эффективность и рентабельность.

Применение insert molding в различных отраслях

Автомобильные компоненты

Автомобильная промышленность активно использует insert molding для изготовления прочных и легких деталей, таких как усиленные пластиковые корпуса, резьбовые вставки и элементы датчиков. Прочные вставки из стали или алюминия, встроенные в такие материалы, как нейлон, существенно повышают долговечность деталей, уменьшают массу автомобиля и способствуют повышению уровня безопасности.

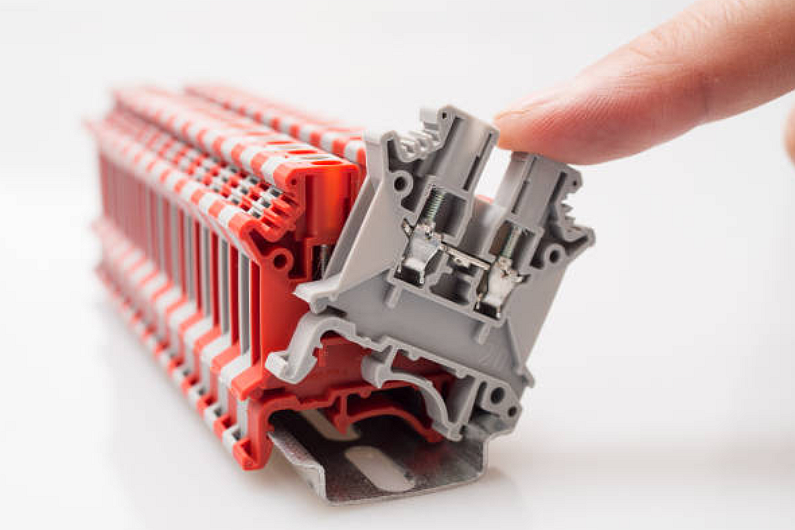

Электроника и потребительские устройства

В производстве электроники insert molding играет ключевую роль при изготовлении надежных разъёмов, резьбовых вставок и силовых элементов в конструкциях смартфонов, планшетов и бытовой техники. Такие формованные узлы обеспечивают высокую прочность, стабильность и увеличенный срок службы изделий.

Медицинское оборудование

Производители медицинской техники широко применяют insert molding для создания точных и эргономичных хирургических инструментов, диагностических устройств и имплантируемых элементов. Использование медицинских полимеров в сочетании с металлическими вставками обеспечивает повышенную функциональность, безопасность и износостойкость, что имеет ключевое значение для ухода за пациентами.

Выбор материалов для оптимальных результатов

Грамотный подбор материалов имеет решающее значение для успешного применения insert molding:

Металлы (вставки): как правило, латунь, алюминий, сталь или нержавеющая сталь для обеспечения прочности, долговечности и термостойкости.

Пластики (формуемый материал): чаще всего ABS, нейлон, полипропилен (PP) или инженерные термопласты.

Факторы, влияющие на выбор материалов

Совместимость по термическому расширению: подбор вставок и пластика с близкими коэффициентами теплового расширения предотвращает коробление и разрушение.

Прочность адгезии: выбор материалов с совместимыми адгезионными свойствами обеспечивает надежное сцепление между вставкой и пластиком.

Несущая способность: важно, чтобы выбранная комбинация могла выдерживать требуемые механические нагрузки.

Реальные примеры и кейсы

Автомобильная промышленность

Один из автопроизводителей внедрил insert molding для изготовления компонентов двигателя, интегрировав стальные вставки в пластиковые корпуса. Такой подход повысил структурную прочность примерно на 40% и сократил время сборки за счет объединения нескольких технологических операций в один процесс.

Производство электроники

Крупный производитель электроники перешел на insert molding при изготовлении разъёмов для смартфонов и ноутбуков. Интеграция латунных вставок в корпуса из ABS привела к увеличению срока службы изделий на 30%, снижению числа гарантийных обращений и повышению удовлетворенности клиентов.

Промышленность медицинских изделий

Компания по производству медицинских устройств применила insert molding для хирургических инструментов, интегрировав нержавеющие стальные вставки в эргономичные пластиковые рукоятки. Это обеспечило более высокую точность инструментов, снизило утомляемость хирургов и улучшило показатели безопасности пациентов.

Лучшие практики для достижения максимальной прочности при insert molding

Точный дизайн пресс-форм

Тщательная проработка конструкции пресс-формы и геометрии вставок имеет ключевое значение для обеспечения стабильного позиционирования, точного совмещения и надежного закрепления вставок, что напрямую влияет на долговечность и надежность компонента.

Обеспечение надежной адгезии

Выбор совместимых материалов и применение поверхностной подготовки или связующих составов усиливают адгезию между вставками и формуемым материалом, гарантируя длительную сохранность эксплуатационных характеристик.

Использование автоматизации

Автоматизация с применением робототехники и высокоточного оборудования обеспечивает стабильность процессов, минимизирует ошибки, снижает производственные затраты и существенно повышает общее качество и прочность готовых изделий.

Преодоление распространённых проблем при insert molding

Совместимость материалов

Тщательная оценка и испытания комбинаций материалов для вставок и формуемого пластика, а также применение методов поверхностной обработки помогают обеспечить надежную и долговечную адгезию, эффективно устраняя проблемы совместимости.

Управление и оптимизация затрат

Несмотря на то, что первоначальные затраты на оснастку и оборудование могут выглядеть значительными, производители быстро компенсируют эти вложения за счет снижения расходов на сборку и повышения эффективности крупносерийного производства.

Стабильность качества при крупносерийном производстве

Внедрение строгих мер контроля качества, регулярное обслуживание оборудования и использование автоматизированных систем инспекции обеспечивают стабильно высокое качество компонентов, предотвращают дефекты и гарантируют структурную надежность в больших объёмах выпуска.

Будущие тенденции и инновации

Развитие материалов

Новые решения, такие как гибридные композиты, биоразлагаемые полимеры и наноматериалы, будут и дальше повышать прочность, экологичность и универсальность изделий, полученных методом insert molding, расширяя спектр их применения в различных отраслях.

Интеграция «умных» технологий

Insert molding все чаще комбинируется с интегрированными электронными компонентами и «умными» функциональными элементами, что позволяет создавать многофункциональные интеллектуальные изделия, востребованные в IoT-приложениях и современных потребительских устройствах.

Заключение

Insert molding является мощным инструментом для производителей, стремящихся повысить прочность, эффективность и надежность своей продукции. Широко применяемый в таких отраслях, как автомобилестроение, потребительская электроника и медицинское оборудование, этот передовой метод литья существенно повышает структурную целостность изделий, упрощает производство и снижает себестоимость. Производители, которые стратегически используют insert molding, получают значительные конкурентные преимущества, устойчивую рентабельность и более сильные позиции на рынке.

Часто задаваемые вопросы

Какие типы вставок можно использовать в процессе insert molding?

Какие отрасли в наибольшей степени выигрывают от применения insert molding?

Какие материалы чаще всего используются в процессе insert molding?

Как insert molding сравнивается с традиционными методами производства по прочности и эффективности?