Comparação da resistência ao desgaste entre peças MIM e peças tradicionais

Importância da Resistência ao Desgaste em Diferentes Indústrias

A resistência ao desgaste é um fator crítico em várias indústrias, influenciando a durabilidade e o desempenho dos componentes. Compreender e otimizar a resistência ao desgaste é fundamental, especialmente para a fabricação de peças personalizadas. Geralmente, o ambiente de desgaste das peças é dividido em dois tipos. Um é o ambiente lubrificado, que funciona sob condições contendo lubrificantes oleosos. O outro é um ambiente não lubrificado.

Indústria Automotiva

Em aplicações automotivas, componentes como peças de motor, engrenagens e sistemas de freio enfrentam constante atrito e abrasão. Melhorar a resistência ao desgaste garante longevidade e minimiza o tempo de inatividade. Por exemplo, utilizar moldagem por injeção metálica (MIM) com dureza superior a 60 HRC (escala Rockwell C) para componentes críticos do motor aumenta a durabilidade e reduz a necessidade de substituições frequentes.

Setor Aeroespacial:

O setor aeroespacial exige materiais de alto desempenho devido a condições extremas e uso rigoroso. Peças sujeitas a forças intensas, como pás de turbinas, beneficiam-se de materiais com valores de resistência ao desgaste, geralmente medidos por testes de abrasão. A moldagem por injeção cerâmica (CIM) pode produzir componentes com resistência superior ao desgaste, garantindo longa vida útil em aplicações aeroespaciais.

Fabricação de Máquinas e Equipamentos:

Na fabricação de máquinas pesadas, componentes como engrenagens, rolamentos e peças de sistemas hidráulicos são expostos a ambientes de trabalho rigorosos. Utilize métodos de fundição de precisão, como fundição por investimento, para produzir peças com dureza superficial superior a 550 HB (dureza Brinell) para aumentar a resistência ao desgaste. Isso contribui para maior eficiência e redução dos custos de manutenção.

Eletrônicos de Consumo:

A resistência ao desgaste é crucial em eletrônicos de consumo, especialmente para peças como conectores, botões e dobradiças. A moldagem por injeção plástica com aditivos resistentes ao desgaste pode aumentar significativamente a vida útil desses componentes. Alcançar um coeficiente de atrito baixo, tipicamente abaixo de 0,2, assegura operação suave e confiabilidade durante uso prolongado. Ou substitua produtos plásticos por peças moldadas por injeção metálica com desempenho superior, como dobradiças MIM.

Equipamentos Médicos:

No campo médico, onde precisão e confiabilidade são fundamentais, a resistência ao desgaste desempenha um papel vital. Peças personalizadas para dispositivos médicos, fabricadas através de processos como usinagem CNC, devem apresentar desgaste mínimo para garantir desempenho preciso e consistente. Tolerâncias tão apertadas quanto ±0,005 mm contribuem para a precisão exigida em aplicações médicas.

Máquinas Gerais:

A resistência ao desgaste influencia diretamente a eficiência geral em aplicações de máquinas gerais, incluindo bombas, válvulas e eixos. Métodos de metalurgia do pó, como moldagem por compressão de pó (PCM), permitem a produção de componentes com porosidade controlada e valores de dureza de até 700 HV (dureza Vickers), garantindo resistência ao desgaste ideal em diversas condições operacionais.

Concluindo, priorizar a resistência ao desgaste na fabricação de peças personalizadas é uma abordagem multifacetada que envolve seleção de materiais, métodos de produção e controle rigoroso de qualidade. A capacidade de personalizar componentes com características específicas de resistência ao desgaste contribui significativamente para a confiabilidade e longevidade das peças em várias indústrias.

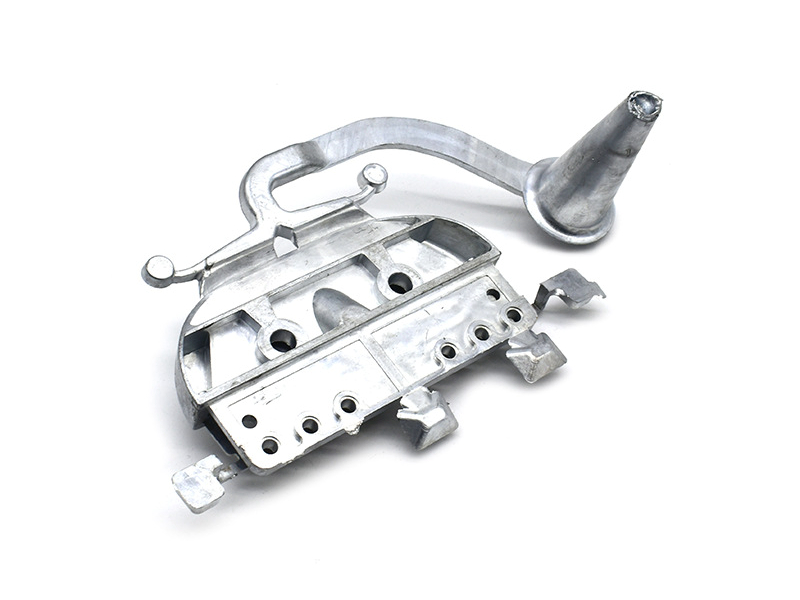

Moldagem por Injeção Metálica (MIM) vs. Métodos Tradicionais de Fabricação

As peças produzidas por Moldagem por Injeção Metálica (MIM) oferecem vantagens notáveis em relação aos métodos tradicionais de fabricação em termos de resistência ao desgaste. MIM é um processo de metalurgia do pó que combina a flexibilidade de design da moldagem por injeção plástica com as propriedades do metal. Vamos explorar uma comparação concisa entre peças MIM e peças fabricadas tradicionalmente em relação à resistência ao desgaste.

Homogeneidade do Material

As peças produzidas por Moldagem por Injeção Metálica (MIM) se destacam na resistência ao desgaste em comparação com métodos tradicionais devido à sua superior homogeneidade de material. No processo MIM, partículas finas de pó contribuem para uma composição consistente em todo o componente, garantindo resistência ao desgaste uniforme em toda a peça.

Por outro lado, os métodos tradicionais de fabricação frequentemente resultam em variações na composição do material, impactando a resistência ao desgaste. Técnicas convencionais podem ter dificuldades para alcançar o mesmo nível de homogeneidade do material que o MIM, levando a inconsistências potenciais no desempenho do desgaste. Isso destaca a vantagem do MIM na produção de componentes com resistência ao desgaste confiável e previsível, um fator crucial em várias aplicações.

Estrutura Porosa

Ao comparar peças MIM com peças fabricadas tradicionalmente em termos de resistência ao desgaste, a estrutura porosa característica formada durante o processo de sinterização do pó no MIM desempenha um papel crucial. Essa estrutura porosa em forma de colmeia do pó metálico dentro das peças MIM contribui significativamente para suas propriedades de resistência ao desgaste, particularmente em ambientes lubrificados.

Processos tradicionais de fabricação, como usinagem ou fundição, podem não apresentar a estrutura porosa complexa encontrada nas peças MIM. A distribuição uniforme do pó metálico no MIM cria uma rede de poros interconectados, aumentando a capacidade do material de resistir ao desgaste e ao atrito.

A presença dessa estrutura porosa nas peças MIM oferece vantagens em termos de retenção e distribuição de lubrificantes. A porosidade interconectada permite melhor retenção dos lubrificantes dentro do material, criando um efeito autolubrificante. Como resultado, as peças MIM exibem resistência ao desgaste aprimorada em comparação com seus equivalentes produzidos por métodos tradicionais.

Essa resistência ao desgaste aprimorada é especialmente benéfica em aplicações onde as peças estão sujeitas a atrito e abrasão constantes. O processo MIM, com sua estrutura porosa em colmeia, contribui para a maior vida útil das peças e redução dos requisitos de manutenção, melhorando, em última análise, a eficiência e produtividade dos componentes em vários ambientes industriais.

Geometrias Complexas

As peças MIM se destacam na resistência ao desgaste em comparação com métodos tradicionais, especialmente no tratamento de geometrias intrincadas e complexas. A precisão alcançada pelo MIM permite a produção de componentes de alta qualidade com designs complexos, assegurando resistência ao desgaste superior, adaptada para aplicações específicas.

Em contraste, métodos tradicionais enfrentam desafios na reprodução desses designs complexos, potencialmente comprometendo a resistência ao desgaste, especialmente para componentes com formas complexas. As limitações dos processos tradicionais tornam-se evidentes na obtenção da precisão e complexidade que o MIM oferece para peças resistentes ao desgaste.

A vantagem do MIM no manuseio de geometrias complexas não apenas aprimora a flexibilidade geral do design, mas também contribui significativamente para a longevidade e desempenho de componentes resistentes ao desgaste em aplicações práticas. Isso torna a Moldagem por Injeção Metálica uma escolha preferida para indústrias onde precisão e resistência ao desgaste são fatores críticos na fabricação de componentes.

Acabamento de Superfície e Tolerância

As peças MIM apresentam excelente resistência ao desgaste em comparação com métodos tradicionais. A chave está em alcançar acabamento de superfície excelente e tolerâncias apertadas por meio do MIM.

No MIM, a precisão alcançada é notável, minimizando irregularidades superficiais que poderiam acelerar o desgaste. O acabamento superficial superior contribui para melhor desempenho contra o desgaste, garantindo durabilidade prolongada. Tolerâncias apertadas desempenham um papel crucial, evitando o surgimento de atrito excessivo.

Por outro lado, peças fabricadas tradicionalmente podem apresentar superfícies mais ásperas e tolerâncias mais amplas. Essa característica pode levar a aumento do atrito e desgaste ao longo do tempo, impactando a longevidade e eficiência geral das peças.

Opções de Material

Em resistência ao desgaste, as peças MIM superam as fabricadas por métodos tradicionais devido à ampla variedade de opções de material disponíveis. O MIM oferece uma gama diversificada de ligas, proporcionando flexibilidade incomparável para ajustar materiais precisamente às necessidades específicas da aplicação. Essa versatilidade permite otimizar a resistência ao desgaste com uma abordagem direcionada.

Por outro lado, as peças fabricadas por métodos tradicionais enfrentam limitações nas opções de materiais em comparação com o MIM. Essa restrição pode limitar a capacidade de ajustar os materiais para desempenho ideal contra o desgaste. A ampla seleção de materiais no MIM aumenta a resistência ao desgaste e contribui para a eficiência e longevidade geral das peças fabricadas.

Por exemplo, ao abordar desafios relacionados ao desgaste, a capacidade de escolher entre uma ampla variedade de ligas, cada uma com propriedades únicas, permite uma solução mais personalizada e eficaz. Essa adaptabilidade resulta em maior durabilidade, menor necessidade de manutenção e maior produtividade em aplicações que exigem resistência crítica ao desgaste.