Dominando o Design de Moldes MIM: 12 Considerações Essenciais

Considerações sobre o Design do Molde que Você Precisa Saber

O design do molde para Metal Injection Molding (MIM) é um aspecto crucial do processo MIM, pois afeta diretamente a qualidade, consistência e eficiência na produção de peças metálicas complexas.

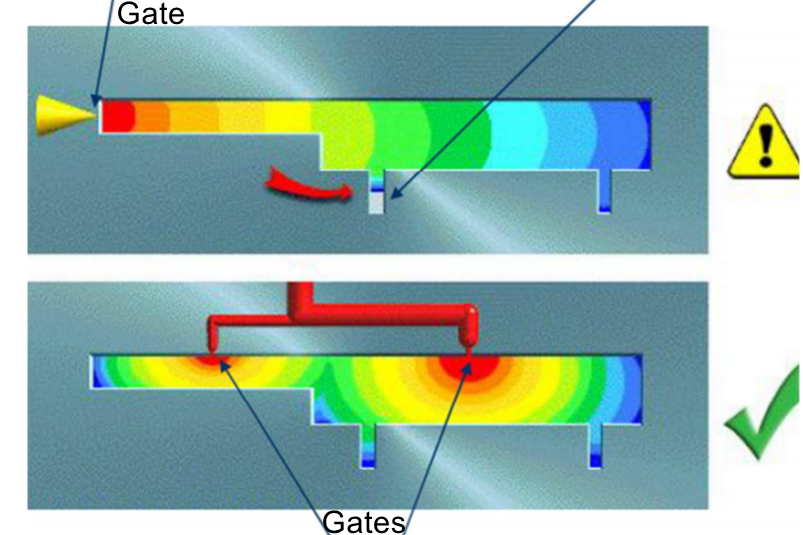

Fluxo de Material e Gating

Otimizar o fluxo de material e o gating no design de moldes para Metal Injection Molding (MIM) oferece grandes vantagens para alcançar peças de alta qualidade e consistentes. Sistemas de gating projetados adequadamente garantem uma distribuição uniforme do material dentro da cavidade do molde, resultando em peças com dimensões consistentes e redução de defeitos. Esse preenchimento uniforme minimiza problemas comuns como vazios, porosidade e marcas de afundamento, melhorando a qualidade geral das peças. Além disso, um design eficiente de gating permite um resfriamento otimizado durante o processo de moldagem, reduzindo o risco de deformação e distorção, ao mesmo tempo que garante uma solidificação uniforme. Isso melhora a qualidade das peças e reduz os tempos de ciclo, aumentando a eficiência de produção e a relação custo-benefício.

Por outro lado, negligenciar o design adequado de gating na construção do molde MIM pode levar a vários defeitos e desafios. Estes incluem marcas de gating na superfície da peça, resultantes de um gating inadequado, que pode exigir pós-processamento para remoção. O gating insuficiente pode causar jatos de material, criando turbulências e defeitos como vazios e acabamentos superficiais ruins. Linhas de fluxo, faixas visíveis ou linhas na superfície da peça, também podem se desenvolver devido ao design subótimo do gating, afetando a estética da peça. Além disso, o gating ineficiente pode levar ao preenchimento incompleto da cavidade do molde, resultando em peças curtas e aumento das taxas de sucata, elevando os custos de produção.

Geometria da Peça no MIM

Considerar a geometria da peça no design do molde para Metal Injection Molding (MIM) oferece uma série de benefícios. Uma das vantagens mais significativas é a capacidade de produzir peças altamente complexas e detalhadas que seriam desafiadoras ou impossíveis de fabricar com métodos tradicionais. O MIM permite criar peças com paredes finas (mínimo 0,4 mm), detalhes finos, undercuts, e recursos internos complexos. Essa flexibilidade de design permite que os engenheiros otimizem a funcionalidade dos componentes, reduzam a necessidade de montagem e obtenham estruturas leves.

Defeitos associados à geometria da peça no design do molde MIM podem surgir caso as considerações de design não sejam devidamente tratadas. Um defeito comum é o empenamento ou distorção da peça, particularmente em áreas com espessuras de parede variadas. Isso pode ocorrer durante a fase de resfriamento do processo de moldagem se o calor for dissipado de maneira desigual.

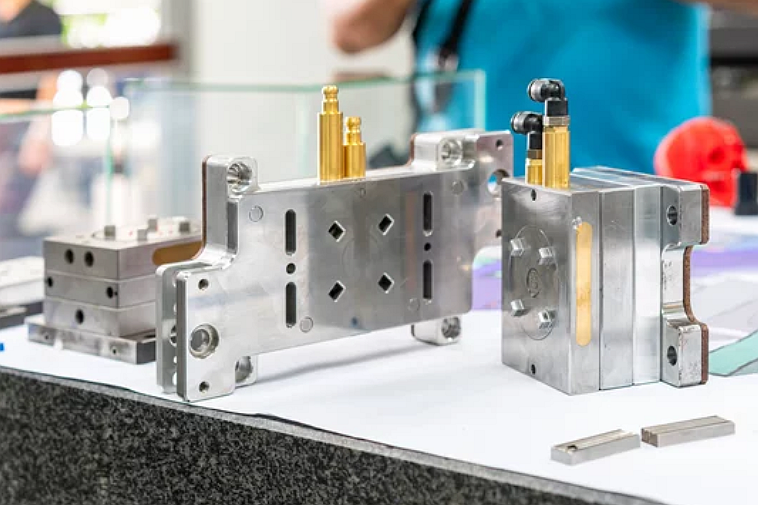

Material do Molde e Ferramentas

Uma das principais vantagens ������������� a capacidade de selecionar materiais para o molde que possam suportar as altas temperaturas e pressões envolvidas no processo MIM. Aços para ferramentas de alta qualidade, como H13 ou P20, oferecem excelente durabilidade, resistência ao desgaste e resistência ao calor, garantindo que o molde suporte os rigores dos ciclos de moldagem repetidos sem deformação ou danos. Além disso, a escolha do material do molde pode afetar o acabamento superficial das peças moldadas, sendo que moldes polidos e fabricados com precisão contribuem para superfícies mais suaves nas peças.

Por outro lado, a consideração inadequada do material do molde e das ferramentas pode levar a defeitos e desafios na produção MIM. Por exemplo, o uso de materiais de molde subótimos pode resultar no desgaste rápido das ferramentas, aumentando os custos de manutenção e substituição. Os materiais do molde também devem ser escolhidos para combinar com o material sendo moldado, pois materiais diferentes podem reagir de maneiras diferentes com a superfície do molde. O processo MIM é adequado para produção em massa a fim de alcançar um melhor desempenho de custo. Materiais de molde de baixa qualidade farão com que as peças MIM se tornem inconsistentes durante a produção.

Sistema de Canais

Um sistema de canais bem projetado pode contribuir para a distribuição eficiente do material, reduzindo o desperdício e garantindo o preenchimento uniforme da cavidade do molde.

Projetar e implementar um sistema de canais pode aumentar os custos e a complexidade das ferramentas. Embora eficiente em alguns casos, os sistemas de canais frios geram desperdício de material que pode precisar ser reciclado ou descartado, impactando os custos gerais de materiais. Embora reduza o desperdício, os sistemas de canais quentes exigem projetos de moldes mais intrincados e sistemas de controle de temperatura, aumentando os custos iniciais das ferramentas.

Ventilação

No MIM, onde componentes de alta precisão são a norma, defeitos causados por ventilação inadequada podem resultar em defeitos como porosidade por gás, comprometendo a integridade estrutural da peça. Os engenheiros especializados da Neway compreendem a importância da ventilação adequada e utilizam sua vasta experiência para projetar moldes com ventilação estrategicamente posicionada, adaptada à geometria específica do componente. Eles garantem que os canais de ventilação sejam dimensionados adequadamente para permitir a eficiente liberação dos gases, contribuindo para um produto final sem defeitos.

Além disso, a abordagem da Neway para ventilação está relacionada à excelência técnica e ao compromisso com a sustentabilidade. Eles entendem que ventilação eficiente minimiza defeitos e reduz o desperdício de material. Isso está alinhado com seu compromisso com a fabricação responsável ambientalmente. Ao otimizar a ventilação, a Neway melhora a eficiência de produção e reduz a necessidade de retrabalho ou desperdício, beneficiando tanto o cliente quanto o meio ambiente. Em resumo, no design do molde MIM, a experiência da Neway em ventilação é uma prova do seu compromisso com precisão, qualidade e sustentabilidade.

Contração e Tolerâncias

Contração e tolerâncias são fatores cruciais que a Neway considera meticulosamente no design de moldes para Metal Injection Molding (MIM). Esses aspectos são essenciais para obter os componentes de alta precisão pelos quais a Neway é reconhecida.

Primeiro, entender e levar em conta a contração do material é crucial. Durante o processo MIM, o material de alimentação se transforma do estado moldado inicial para a forma final sinterizada. Essa transformação envolve contração, que varia dependendo do material utilizado. Ignorar esse fator de contração no design do molde pode resultar em peças que não atendem às especificações dimensionais desejadas. Os engenheiros da Neway estão bem familiarizados com as características de contração de vários materiais MIM e utilizam esse conhecimento para projetar moldes com características compensatórias, garantindo que as peças sinterizadas finais atendam às tolerâncias precisas exigidas pelos clientes.

Pressão e Velocidade de Injeção

Primeiro, a pressão de injeção desempenha um papel fundamental em garantir que o material de alimentação MIM preencha completamente a cavidade do molde. Os engenheiros da Neway sabem que a pressão de injeção insuficiente pode levar ao preenchimento incompleto, resultando em vazios, marcas de afundamento ou peças incompletas. Por outro lado, pressão excessiva pode causar sobreenchimento, danificar o molde, criar deformações ou introduzir tensões indesejadas no componente final.

A abordagem da Neway é encontrar o equilíbrio perfeito analisando as propriedades do material e a geometria do molde para determinar a pressão de injeção ideal, que garante o preenchimento completo do molde e evita repercussões negativas.

Em segundo lugar, a velocidade de injeção é outro fator crucial no design do molde MIM. A taxa na qual o material de alimentação é injetado na cavidade do molde impacta a integridade da peça final, o acabamento superficial e a precisão dimensional. Para componentes de alta precisão, como os usados em aplicações médicas ou aeroespaciais, o controle meticuloso da velocidade de injeção pela Neway garante forças de cisalhamento mínimas e degradação do material, resultando em peças que atendem aos mais rigorosos padrões de qualidade.

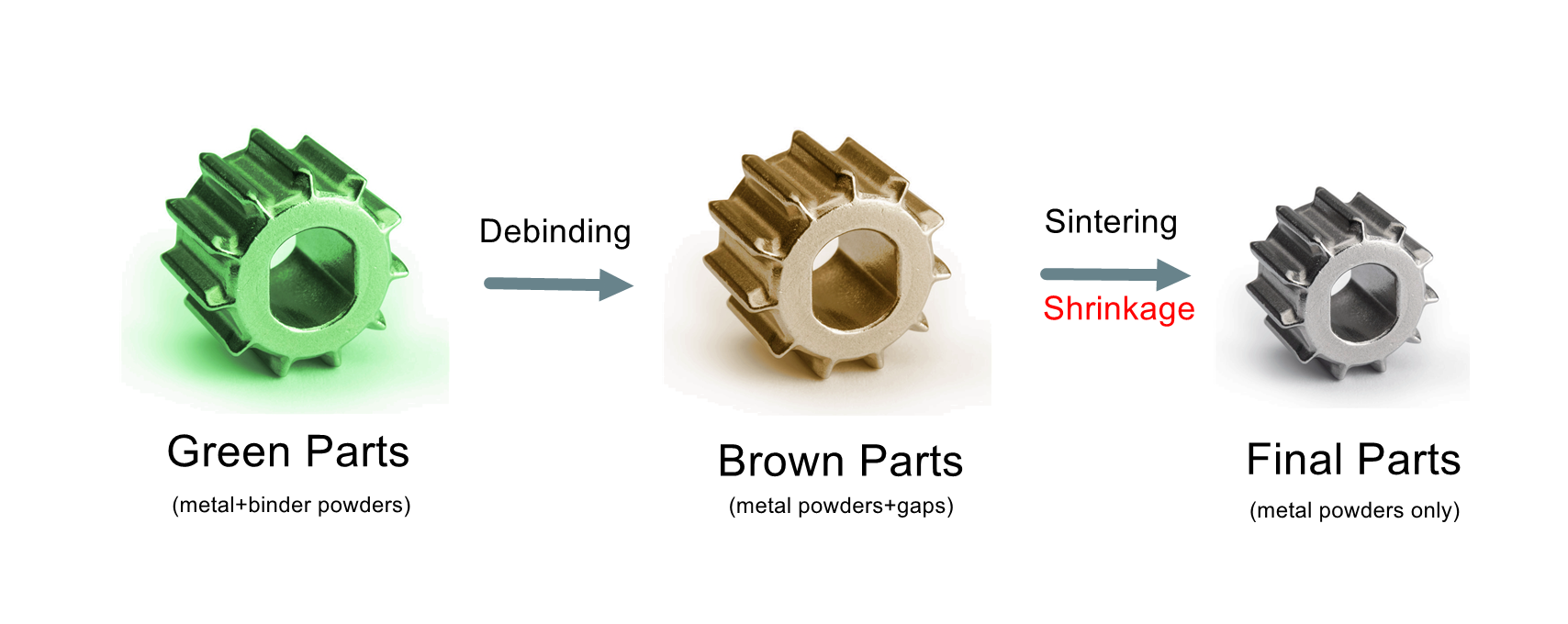

Remoção do Ligante e Sinterização

A remoção do ligante e a sinterização são etapas essenciais no processo de Metal Injection Molding (MIM). A Neway dá grande ênfase a essas fases durante o design do molde para garantir a produção bem-sucedida de componentes de alta precisão.

Primeiro, a remoção do ligante é uma etapa crucial no MIM, na qual o material ligante é removido das peças verdes. A Neway reconhece que uma remoção inadequada do ligante pode deixar resíduos de ligante na peça, resultando em defeitos e propriedades mecânicas comprometidas. Nossa abordagem meticulosa ao design do molde leva em consideração a geometria do componente e incorpora estrategicamente características como ventilação e canais para facilitar a remoção eficiente do material ligante durante o processo de remoção. Essa atenção aos detalhes garante que as peças sinterizadas finais estejam livres de resíduos de ligante, garantindo as propriedades mecânicas e a precisão dimensional desejadas.

Em segundo lugar, a sinterização é a etapa onde as peças desbindadas são aquecidas para fundir as partículas metálicas, resultando em um componente sólido e denso. No nosso processo de design de moldes, consideramos as características térmicas dos materiais e projetamos moldes que permitem o aquecimento consistente e uniforme ao longo de toda a peça. Essa abordagem garante que os componentes sinterizados finais atendam aos rigorosos padrões necessários para aplicações em setores como aeroespacial, automotivo e saúde.

Design do Mecanismo de Ejeção

Projetar um mecanismo de ejeção eficaz é crucial para o processo de design do molde MIM da Neway. Primeiro, a seleção e o posicionamento dos pinos de ejeção são fundamentais. Analisamos a geometria do componente e identificamos áreas onde os pinos de ejeção podem ser estrategicamente posicionados. Isso envolve considerar a complexidade da peça e garantir que os pinos sejam posicionados de forma que permitam uma ejeção uniforme e controlada. A Neway também presta atenção especial ao tamanho e número de pinos de ejeção, garantindo força suficiente para ejetar a peça sem danificá-la. Além disso, os pinos são frequentemente projetados com um ângulo cônico para facilitar uma ejeção suave, minimizando o risco de defeitos na superfície ou distorção da peça.

Em segundo lugar, é essencial um bom lubrificante para reduzir o atrito durante o processo de ejeção, garantindo uma ejeção mais suave e prolongando a vida útil do molde. Usamos lubrificantes de alta qualidade e resistência ao calor que são compatíveis com as condições do processo MIM. A lubrificação adequada também contribui para a eficiência geral do molde, pois reduz o desgaste dos componentes de ejeção, permitindo corridas de produção mais longas sem manutenção frequente, garantindo processos de ejeção suaves e sem danos no design de moldes MIM.

Sensores de Pressão e Temperatura da Cavidade

Os sensores de pressão da cavidade fornecem informações em tempo real sobre o processo de moldagem. Colocando estrategicamente sensores de pressão na cavidade do molde, eles podem monitorar a pressão aplicada no material durante a injeção. Esses dados permitem detectar rapidamente variações ou anomalias no processo de preenchimento. Se ocorrerem desvios de pressão, ajustes podem ser feitos para otimizar os parâmetros de moldagem, garantindo que cada peça seja fabricada dentro das especificações desejadas. Essa abordagem proativa minimiza defeitos e aumenta a eficiência do processo MIM.

Os sensores de temperatura no molde são igualmente cruciais. O controle de temperatura impacta diretamente o fluxo do material, a solidificação e a qualidade geral das peças produzidas. A Neway usa esses sensores para monitorar e regular os perfis de temperatura em toda a cavidade do molde. Essa precisão garante que o material permaneça dentro da faixa de temperatura especificada, evitando problemas como solidificação precoce ou degradação do material. Ao manter um controle rigoroso sobre a temperatura, a Neway pode produzir consistentemente peças com alta precisão e integridade do material necessárias para setores como aeroespacial e dispositivos médicos.

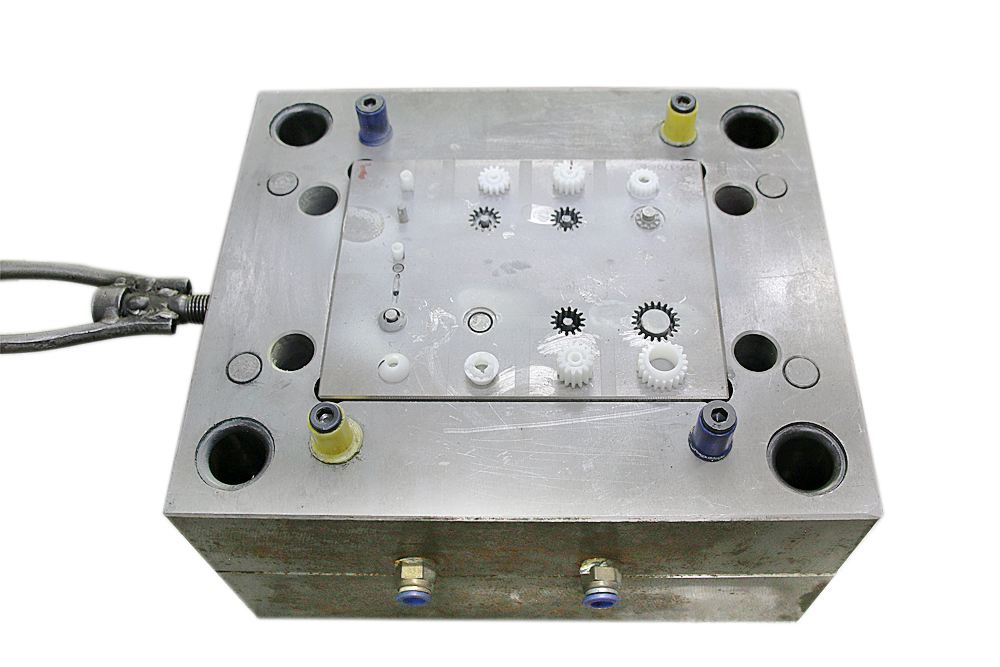

Design das Cavidades do Molde

O design das cavidades do molde é crucial para o design de moldes MIM. A abordagem da Neway para esse processo é guiada por várias dicas importantes que garantem a produção de componentes de alta precisão. Primeiro, a Neway enfatiza a importância da precisão e atenção aos detalhes no design das cavidades. Analisamos cuidadosamente a geometria do componente e as características do material para determinar o layout ideal da cavidade. Isso envolve considerar fatores como posicionamento das portas, design do corredor e posicionamento dos canais de resfriamento. Ao otimizar o design das cavidades, a Neway garante que o material flua uniformemente e preencha a cavidade do molde sem interrupções ou defeitos.

Em segundo lugar, buscamos equilibrar a alta precisão e eficiência no design das cavidades do molde. Isso envolve projetar cavidades de tamanho adequado para atender aos requisitos da peça, evitando excesso desnecessário de material. Além disso, a Neway considera estratégias como moldes de múltiplas cavidades para aumentar a produção mantendo a qualidade consistente.

Manutenção do Molde

O principal objetivo da manutenção do molde é garantir a longevidade e o desempenho ideal dos moldes. Os moldes são submetidos a condições extremas durante a produção, incluindo altas temperaturas, pressões e ciclos repetidos. Sem manutenção regular, os moldes podem se deteriorar, levando a defeitos nas peças produzidas, aumento do tempo de inatividade e custos elevados de reparo ou substituição. Por meio de manutenção de rotina, fabricantes como a Neway podem identificar e resolver problemas precocemente, evitando problemas maiores e prolongando a vida útil dos moldes.

Além disso, a manutenção do molde é essencial para manter os padrões de qualidade. Em processos de fabricação de precisão como o MIM, até mesmo a menor variação nas dimensões do molde ou nas condições da superfície pode resultar em defeitos nos componentes finais. A manutenção regular ajuda a manter a precisão dos moldes, garantindo que cada peça produzida atenda aos limites de tolerância e aos critérios de qualidade estabelecidos.

O que podemos fazer no Metal Injection Molding?

Podemos oferecer um serviço completo, desde protótipos até produção em massa para suas peças personalizadas de moldagem por injeção. Isso inclui:

1. Serviço de Design Consultivo