¿Por qué el proceso de moldeo por inyección de metal tiene alta eficiencia material y de costos?

El Moldeo por Inyección de Metal (MIM) ha revolucionado la fabricación de piezas complejas y de alto rendimiento al ofrecer una eficiencia inigualable tanto en el uso de materiales como en los costos totales. Este proceso combina la versatilidad del moldeo por inyección de plástico con la resistencia de la metalurgia de polvos, lo que lo convierte en una opción popular para diversas industrias, incluidas la automotriz, dispositivos médicos, aeroespacial, electrónica de consumo y muchas otras. Este artículo analiza por qué el MIM ofrece importantes eficiencias de material y costo en comparación con técnicas de fabricación tradicionales, como la fundición a la cera perdida.

¿Qué es el Moldeo por Inyección de Metal?

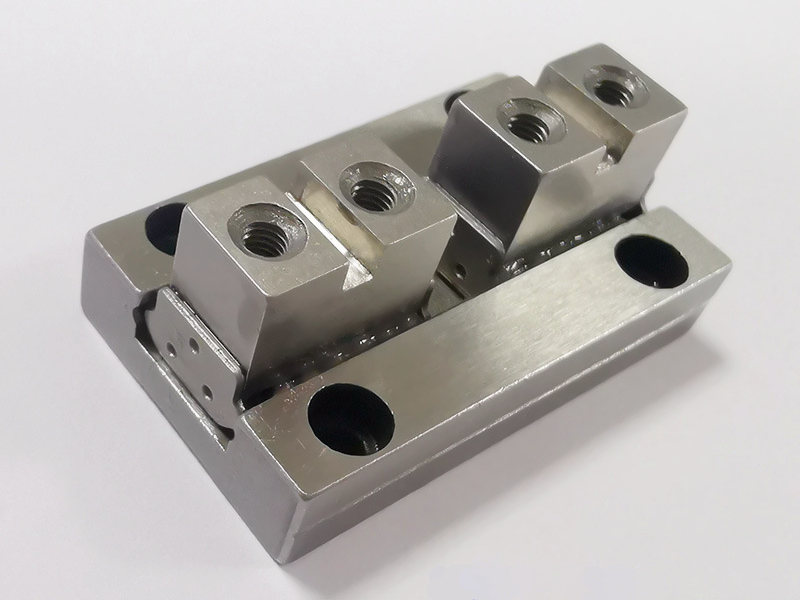

El Moldeo por Inyección de Metal es una técnica de fabricación avanzada que combina la flexibilidad del moldeo por inyección con la resistencia y durabilidad de los componentes metálicos. Utiliza finos polvos metálicos mezclados con aglutinantes poliméricos para crear un feedstock. Esta mezcla se inyecta en moldes de precisión para formar componentes intrincados. Tras el moldeo, las piezas se someten a un proceso de desaglutinado para eliminar los aglutinantes, seguido de un sinterizado que densifica las piezas hasta obtener productos finales robustos y de alta calidad. Este enfoque mejora significativamente la resistencia del componente en comparación con métodos tradicionales como la fundición a presión.

¿Cómo funciona el Moldeo por Inyección de Metal?

El proceso MIM comprende cuatro etapas principales:

Preparación del feedstock

Polvos metálicos de alta calidad se mezclan cuidadosamente con aglutinantes poliméricos para formar un feedstock homogéneo. Lograr el equilibrio óptimo entre polvo y aglutinante garantiza propiedades de inyección consistentes y un rendimiento fiable de la pieza final. Una preparación eficaz del feedstock tiene un impacto significativo en la calidad global y la eficiencia del proceso MIM.

Moldeo por inyección

El feedstock se calienta y se inyecta en moldes de precisión de alta presión, formando una pieza "verde". Esta etapa de inyección permite la producción eficiente y precisa de formas complejas, similar a las capacidades del moldeo por inyección de cerámica. La precisión en el diseño del molde contribuye directamente a la reducción del desperdicio de material y a la mejora de la eficiencia de producción.

Desaglutinado

Tras el moldeo por inyección, el aglutinante polimérico se elimina de manera controlada en un proceso conocido como desaglutinado, dejando una pieza metálica porosa, comúnmente llamada "pieza marrón". El desaglutinado puede realizarse mediante extracción con solventes o descomposición térmica, preparando el componente para el sinterizado final.

Sinterizado

Durante el sinterizado, la pieza marrón se somete a calentamiento a altas temperaturas en una atmósfera controlada, lo que densifica el componente y mejora significativamente sus propiedades mecánicas, la exactitud dimensional y la durabilidad. La eficiencia del sinterizado contribuye de forma sustancial a la rentabilidad global y a la alta calidad de los resultados del proceso MIM.

Eficiencia de material en el Moldeo por Inyección de Metal

Fabricación near-net shape

El Moldeo por Inyección de Metal sobresale en la producción near-net shape, reduciendo de forma significativa el desperdicio de material en comparación con métodos sustractivos como el mecanizado CNC tradicional. La capacidad de moldeo de alta precisión del MIM minimiza el uso de material excedente y promueve prácticas de fabricación sostenibles.

Reciclaje y reutilización

El proceso MIM recicla de manera eficiente materiales no utilizados, como restos de feedstock y mazarotas. Estos materiales se reprocesan y se reintroducen en los ciclos de producción, mejorando aún más el aprovechamiento del material y reduciendo los residuos.

Eficiencia con materiales de alto valor

Gracias a su precisión y a la generación mínima de desperdicios, el MIM es especialmente beneficioso al trabajar con materiales de alto valor, como súperaleaciones y metales preciosos. Una gestión óptima del material ayuda a reducir significativamente los costos de producción asociados con materias primas costosas.

Factores de eficiencia de costos del MIM

Ventajas en producción en masa

La fortaleza del MIM reside en escenarios de producción en masa, donde el costo por componente se reduce de forma considerable a medida que aumenta el volumen. A diferencia de procesos como la fundición de precisión, los costos fijos asociados al utillaje se vuelven prácticamente insignificantes en altos volúmenes, lo que se traduce en un notable aumento de la eficiencia de costos.

Consolidación de componentes

El Moldeo por Inyección de Metal permite combinar múltiples piezas en un solo componente. Esta capacidad reduce de manera importante los costos de ensamblaje, simplifica los procesos de fabricación y mejora la fiabilidad al minimizar los posibles puntos de fallo.

Reducción de operaciones secundarias

Gracias a la alta exactitud y a los acabados superficiales suaves que se logran mediante MIM, se requieren menos operaciones secundarias, como mecanizado y acabado. Esto se traduce directamente en menores costos de producción totales y en tiempos de entrega más rápidos en comparación con procesos que suelen requerir un posprocesado amplio, como el mecanizado tradicional o el estampado de chapa metálica.

Conclusión

El Moldeo por Inyección de Metal ofrece a los fabricantes un equilibrio ideal entre eficiencia de material y rentabilidad, especialmente para la producción de piezas intrincadas y complejas en grandes volúmenes. Su capacidad para reducir desperdicios, reciclar materiales y minimizar procesos secundarios convierte al MIM en una solución muy atractiva para las exigencias de la fabricación moderna. Descubra más sobre los servicios de MIM de Neway hoy mismo para revolucionar sus capacidades de producción.