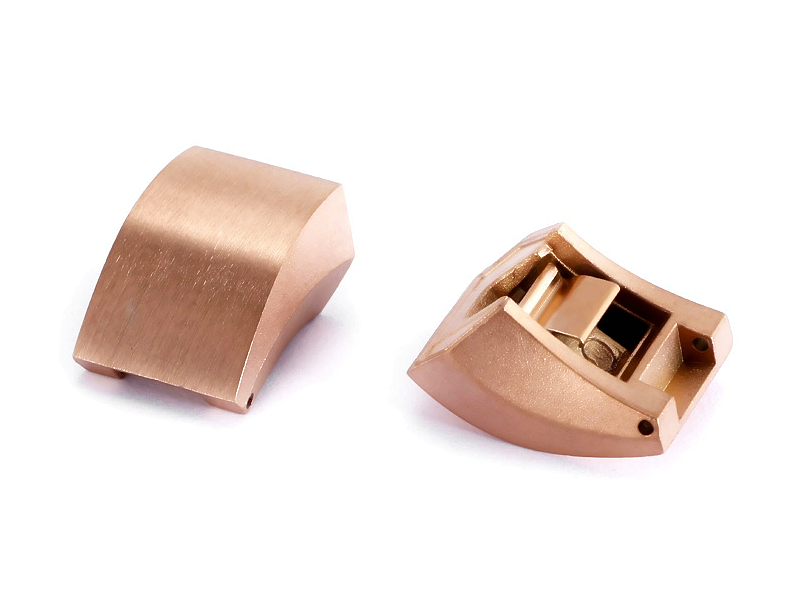

金属注射成型件可实现哪些几何形状与复杂细节?

金属注射成形(MIM)是一种先进的制造技术,擅长生产复杂、高细节且高精度的金属部件。MIM 将塑料注塑成型的多样性与金属的强度和耐久性相结合,使设计工程师能够实现以往用传统金属加工(如压铸)难以或成本过高的复杂几何结构。

金属注射成形的工作原理

MIM 先将细金属粉末与聚合物粘结剂混合,制成可注塑的喂料;随后在压力下注入精密模具。成形后对制件进行脱脂以去除粘结剂,再经高温烧结,使金属颗粒致密熔合为高密度实体。

MIM 的几何能力

复杂内部流道

MIM 能轻松实现复杂的内部通道与腔体,这对医疗器械、液压系统与航空航天部件中的流体控制至关重要。

薄壁结构

MIM 可实现薄壁与精细结构,适合轻量化、紧凑化的消费电子与汽车传感器零件。

细致表面细节

MIM 可高保真复制模具肌理,可在无需额外机加工的情况下实现徽标、螺纹、滚花等细节。

倒扣与复杂角度

MIM 对倒扣与复杂几何具有良好适应性,有利于医疗精密器械、汽车及航空航天部件的一体化设计。

MIM 复杂几何带来的优势

功能集成

MIM 支持将多种功能集成到单一零件中,大幅简化装配、提升耐久性并降低成本,这在消费电子领域尤为显著。

性能提升

通过优化气动/流体通道与结构布局,MIM 复杂几何可显著提升部件性能,特别适用于对精度与可靠性要求极高的航空航天零件。

成本效益制造

与传统机加工或铸造相比,MIM 在生产复杂金属零件时,尤其在中大批量时,具有明显的成本优势。

采用 MIM 复杂几何的行业

医疗应用

MIM 擅长制造精密复杂的医疗零件,如外科器械、正畸托槽与植入件,具备优良的生物相容性与尺寸精度。

汽车零部件

MIM 广泛应用于涡轮增压转子、燃油喷射部件、传感器外壳等对内外部几何精度要求高的零件。

航空航天应用

对尺寸精度与可靠性要求极高的部件(如涡轮叶片、传感器壳体)可充分受益于 MIM 的精密几何能力。

电子与通信

MIM 可生产精细的连接器外壳、精密铰链等复杂零件,满足现代紧凑型消费电子对功能性与美观性的双重要求。

设计注意事项

收缩控制:需在烧结收缩中进行充分补偿,以确保尺寸精度。

脱模斜�:适当的脱模斜度有助于顺利脱模并减少缺陷。

壁厚均匀:均匀壁厚有助于一致的烧结收缩并避免变形。

材料选择与应用

MIM 支持多种材料,包括:

未来创新

如与增材制造结合的金属粘结喷射(Metal Binder Jetting)等新技术,有望实现更高的几何复杂度。先进的计算建模与 AI 驱动的仿真也在持续提升 MIM 的精度与能力边界。

结论

MIM 在制造高度复杂、精密的金属零件方面具备独特优势,显著拓展了各行业复杂几何设计的可能性。通过理解并遵循 MIM 的最佳实践,设计与制造团队可实现以往传统工艺难以达到的复杂、可靠且具成本效益的零件。