铣削操作类型有哪些:全面指南

数控铣削如何工作?

简要概述

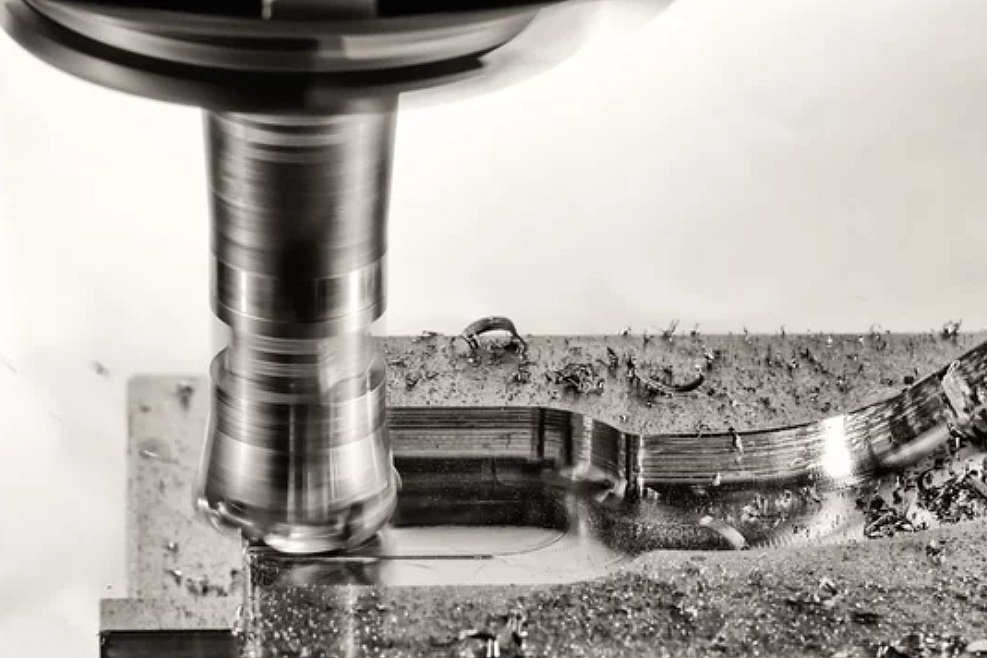

CNC(计算机数控)铣削是一种精密制造工艺,通过计算机控制的旋转刀具从工件上去除材料,将其加工成所需形状。该方法以其高精度、高效率以及在严格公差下加工复杂形状的能力而闻名,是现代制造中不可或缺的技术。

关键组成与机理

数控机床:CNC 铣床通常由机架、承放工件的工作台以及装夹刀具的主轴组成。机床依据由 CAD(计算机辅助设计)文件生成的预编程指令序列运行。

切削刀具:数控铣削会根据不同切削方式与材料选择多种刀具。常见刀具有立铣刀、面铣刀和钻头,需结合期望的加工工艺与材料特性进行选型。

工件:被加工为最终产品的原材料。常见材料包括金属(如铝、钢和钛)、塑料与陶瓷。工件需牢固夹紧于工作台以确保加工过程的稳定性。

控制单元:CNC 铣床的大脑,负责解析 CAD 数据并转换为机床部件的精确运动。控制单元确保刀具按正确路径、以合适转速与进给执行加工。

铣削流程

设计与编程:首先创建目标零件的详细 CAD 模型,并使用 CAM(计算机辅助制造)软件生成 CNC 程序。程序包含刀具路径、切削速度等关键参数。

装夹与校准:将工件牢固夹紧在工作台上,并将相应刀具装入主轴。对机床进行校准,包括回零与建立工件坐标系等,以确保精度。

铣削加工:机床按程序执行各类铣削操作。主轴以高速旋转刀具,工作台在多个轴向(通常为 X、Y、Z)带动工件移动,实现复杂轮廓与特征的切削。

精加工与后处理:完成主加工后,可根据需求进行去毛刺、抛光或热处理等,以达到目标表面质量与机械性能。

CNC 铣削的优势

高精度:可实现 ±0.001 英寸量级的公差,适合高精度零件制造。

高适配性:适用于多种材料,并能加工复杂几何形状。

高效率:自动化运行可缩短生产节拍、降低人工成本。

高一致性:批量生产中可保持稳定的尺寸与质量。

按工件几何分类的铣削类型

铣削操作多样,可应对不同工件几何与加工需求。了解各类操作有助于为具体应用选择更高效的加工方案。以下按工件几何特征对常见铣削方式进行扩展说明:

端面铣(Face Milling)

定义:沿工件表面切削以获得平面或轮廓面的操作。常用于平面精加工、角度加工、开槽以及复杂几何特征的生成。

应用:广泛用于航空、汽车与模具行业的平面或轮廓面加工,如发动机缸体、型腔与结构件等。

周铣/普通铣(Plain Milling)

定义:利用铣刀外周齿沿与工件表面平行的直线轨迹切削。适用于平面、台阶、槽与键槽加工。

应用:用于通用加工,如工件平面加工、轴类键槽与支架/壳体上的直槽加工。

侧铣(Side Milling)

定义:使用铣刀侧刃切削,形成与主轴旋转轴线垂直的平面。适用于侧面加工、开槽与键槽切削。

应用:用于法兰侧面、齿轮槽以及轴类键槽等需要垂直侧面的场景。

跨距铣(Straddle Milling)

定义:在同一工件上同时用两把铣刀加工两条平行表面。常用于加工宽度大于单刀宽度的槽或腔。

应用:在制造、航空与汽车行业用于加工阀体、缸体、变速箱壳体上的宽槽、口袋与沟槽。

成组铣(Gang Milling)

定义:在同一心轴上安装多把铣刀,同时完成多表面加工,显著提升节拍与产能。

应用:大量生产场景,如汽车发动机缸体、缸盖与变速箱壳体的多面同步加工。

角度铣(Angle Milling)

定义:按一定角度相对工件表面进行切削,用于倒角、斜面与角度特征加工。

应用:在多行业用于边缘倒角、焊接预处理斜面以及支架、框架与结构件的角度特征加工。

成形铣(Form Milling)

定义:使用特定轮廓的成形铣刀加工复杂曲面与轮廓,实现高精度的复杂几何。

应用:航空、医疗与工装领域,如涡轮叶片、骨科植入物与注塑模具等复杂轮廓的制造。

端铣(End Milling)

定义:利用端铣刀的外周与端刃在工件端部加工型腔、轮廓与槽。

应用:模具、冲模与通用加工中常用于型腔、沉台与端面轮廓特征(如镶件、模块与工装基座)。

锯铣(Saw Milling)

定义:使用具锯齿的铣刀切割工件,类似带锯或圆锯的切割方式,用于开槽、开沟与内特征切断。

应用:在多行业用于加工齿轮、皮带轮与联轴器中的槽与键槽,或对工件进行余量切断。

齿轮铣(Gear Milling)

定义:采用具有特定齿形的铣刀切削齿形,用于制造齿轮及相关零件。

应用:汽车、航空与动力行业中齿轮、花键及其相关传动件(变速箱、发动机与机械装备)的生产。

螺纹铣(Thread Milling)

定义:用专用铣刀在工件内外表面加工螺纹。相比传统攻丝/车螺纹,具有更高的灵活性与精度控制。

应用:航空、汽车与电子行业的精密螺纹加工,如螺栓、螺钉、螺母与螺纹镶套等。

CAM 铣削(基于 CAM 的加工)

定义:利用 CAM 软件生成复杂几何与轮廓的刀路,实现高效且高精度的复杂零件加工。

应用:在航空、医疗与国防领域用于制造复杂几何的高端部件,如涡轮叶片、医疗植入物与航空结构件。

如何选择合适的铣削方式?

正确选择铣削操作对于获得最佳加工效果、提升效率并降低成本至关重要。以下为为特定项目选择合适铣削方式时需重点考虑的因素:

工件材料

要点:不同材料的可加工性差异显著。钛合金与不锈钢等难加工材料需更高性能��������������具与更低切削速度;而铝与塑料可在较高线速度下加工且刀具磨损较小。

选择:将铣削方式与材料匹配。例如铝件适合高速铣;硬金属宜选用硬质合金刀具并降低转速与进给。

工件几何

要点:工件形状与尺寸决定了所需的铣削类型。复杂几何可能需要多轴联动或专用成形刀具。

选择:复杂轮廓用成形铣,细节轮廓用端铣,大平面用端面铣。选取能高效生成目标几何的方式。

公差与表面质量

要点:精度与表面粗糙度要求将直接影响工艺选择。高公差与高表面质量通常需要更稳定的切削条件与精加工工步。

选择:精加工阶段优选端面铣或端铣;粗加工用于快速去除余量、对精度要求不高的阶段。

产量规模

要点:产量会影响铣削方式的经济性。大批量生产更关注节拍与一致性。

选择:大批量可采用成组铣或跨距铣以多面同步加工;小批量或原型打样应优先考虑柔性高、换装快的 CNC 铣削方案。

机床能力

要点:机床的行程、功率、刚性与轴数限制了可执行的操作类型。

选择:将铣削方式与机床能力匹配。具备 4/5 轴的机床可承载复杂零件的多轴加工;确保机床功率与刚性满足所选切削方案。

刀具可得性

要点:合适刀具的可获得性与其与机床/材料的匹配度是高效加工的前提。

选择:优先选择标准、易得且成本可控的刀具;对于齿轮铣、螺纹铣等专用工艺,需提前确认专用刀具与机床兼容性。

成本与时间效率

要点:需在成本与节拍之间取得平衡,既保证质量又兼顾经济性。

选择:

评估各工序的刀具费用、机时与人工投入。

大批量生产采用高效率铣削(HEM/HSM)策略以缩短周期并降低成本。

小批量优先减少装夹与专用刀具投入的工艺路径。

二次工序

要点:部分铣削可能需要后续去毛刺、抛光或热处理等工序,影响总体周期与成本。

选择:优选能直接达到目标表面质量的精加工策略,尽量减少二次加工需求。

行业规范

要点:特定行业(如航空、医疗)对精度与表面有刚性要求,直接影响工艺选择与质量控制。

选择:确保所选铣削方式满足相关标准与法规。例如航空结构件通常需要更严格的尺寸与表面控制。