Сравнение прочности ABS-деталей: литьё под давлением, силиконовая форма, 3D-печать

Введение

ABS (акрилонитрил-бутадиен-стирол) — один из самых универсальных конструкционных термопластов, широко применяемый в автомобильной промышленности, электронике, товарах народного потребления и медицинских устройствах. Благодаря ударной вязкости, прочности и технологичности ABS выбирают там, где критичны долговечность и надёжность. Однако выбранный метод изготовления деталей из ABS существенно влияет на их конечные механические свойства, прежде всего на прочность.

В этой статье сравниваются три распространённых метода изготовления деталей из ABS: литьё под давлением, формование в силиконовых формах и 3D-печать. Понимание сильных и слабых сторон каждого метода поможет выбрать оптимальный процесс под конкретную задачу.

ABS и области его применения

ABS — это термопластичный сополимер из трёх мономеров: акрилонитрила, бутадиена и стирола. Их вклад в свойства материала таков:

Акрилонитрил обеспечивает химическую стойкость.

Бутадиен придаёт ударную вязкость и стойкость к удару.

Стирол отвечает за жёсткость и гладкую поверхность.

ABS применяют от прочных автокомпонентов до сложных корпусов потребительской электроники. Материал ценят за прочность и вязкость, но каждый технологический процесс по-разному влияет на эти характеристики. Рассмотрим, как конкретные методы формируют прочность конечного изделия.

Литьё под давлением деталей из ABS

Литьё под давлением — один из самых востребованных способов производства ABS-деталей, позволяющий получать прочные и долговечные изделия серийно.

Кратко о процессе

Гранулы ABS разогревают до расплава и под высоким давлением вводят в стальную пресс-форму. Расплав запол�������������яет полость, а при охлаждении принимает её форму. Высокое давление уплотняет материал, минимизируя пустоты и неоднородности, что повышает прочность.

Характеристики прочности

Детали из ABS, полученные литьём под давлением, обычно имеют предел прочности при растяжении порядка 40–48 МПа — это самый высокий уровень среди трёх рассматриваемых методов. Процесс формирует однородную структуру и изотропные свойства, обеспечивая высокую ударную вязкость и равномерную прочность во всех направлениях.

Плюсы и минусы

Плюсы: высокая прочность и долговечность, отличная размерная точность, гладкая поверхность, масштабируемость для больших серий.

Минусы: высокие стартовые затраты на изготовление формы, более длительные сроки запуска, меньшая гибкость для малых партий и прототипов.

Благодаря этим качествам литьё под давлением оптимально для массового производства, где приоритетом являются стабильность характеристик, прочность и ресурс.

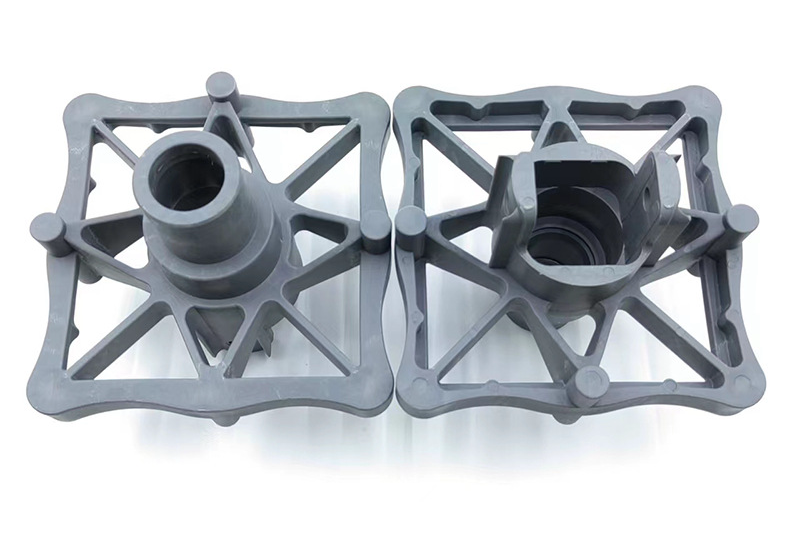

Детали из ABS, изготовленные в силиконовых формах

Формование в силиконовых формах (soft tooling) — удобный метод для прототипирования и малых серий деталей с ABS-подобными свойствами. Обычно создают силиконовую форму по мастер-модели и заливают в неё жидкий полиуретан или литейную смолу с характеристиками, близкими к ABS.

Обзор процесса

Силиконовые формы изготавливаются быстро и сравнительно недорого, поэтому для небольших партий это быстрее и экономичнее, чем литьё под давлением. Отверждённая смола даёт деталь, близкую по внешнему виду и жесткости к ABS.

Характеристики прочности

Прочность таких деталей обычно находится в диапазоне 25–40 МПа и, как правило, уступает литью под давлением. Причины — иные молекулярная плотность и целостность литейных смол по сравнению с чистым ABS, возможная усадка и лёгкие неоднородности плотности.

Плюсы и минусы

Плюсы: низкие затраты на подготовку, короткие сроки, подходят для малых серий и функциональных прототипов.

Минусы: меньшая прочность и долговечность по сравнению с л�ть�м по� �ав�ением, возможны усадка и вариации размеров.

Силиконовые формы — хороший выбор для прототипов и коротких серий, обеспечивая достаточную прочность без высоких затрат на оснастку.

3D-печать деталей из ABS

3D-печать (additive manufacturing) — быстрый и гибкий способ изготовления ABS-деталей, часто на основе FDM (моделирование наплавлением расплава). FDM формирует изделия послойно из ABS-филамента, что позволяет реализовывать сложные геометрии и ускорять прототипирование.

Обзор процесса 3D-печати (FDM)

В FDM филамент ABS расплавляется и экструдируется через сопло тонкими дорожками, образуя слои, которые сплавляются между собой. Послойная природа может ослаблять межслойные связи, особенно вдоль оси Z, поэтому свойства получаются анизотропными.

Характеристики прочности 3D-печати

Предел прочности при растяжении у FDM-изделий обычно 25–35 МПа. Из-за слоистой структуры слабейшее направление — по слоям (ось Z). В плоскости XY прочность выше. Также возможны микрополости между нитями, что снижает прочность.

Плюсы и минусы

Плюсы: быстрое прототипирование, низкие стартовые затраты, высокая свобода геометрии, лёгкая доработка конструкции.

Минусы: меньшая прочность по сравнению с литьём под давлением, видимые слои, ограниченная долговечность, зависимость свойств от ориентации печати.

3D-печать подходит для проверки дизайна и малонагруженных применений, но уступает по прочности там, где требуются высокие нагрузки и ударостойкость.

Сравнительный анализ прочности

Для наглядности сведём характеристики в таблицу:

Метод изготовления | Предел прочности при растяжении | Изотропия | Оптимальные сценарии |

|---|---|---|---|

Литьё под давлением | 40–48 МПа | Высокая (изотропные свойства) | Крупносерийное производство, изделия с повышенными требованиями к прочности |

Си�иконовые формы | 25–40 МПа | Средняя | Малые серии, функциональные прототипы |

3D-печать (FDM) | 25–35 МПа | Низкая (анизотропия) | Прототипирование, проверка конструкторских решений, сложные геометрии |

Каждый метод имеет сильные стороны и лучше подходит для определённых задач:

Литьё под давлением: высокая прочность, изотропия и ударная вязкость делают его оптимальным для несущих деталей и изделий с жёсткими допусками.

Силиконовые формы: при средней прочности это хороший выбор для функциональных прототипов и коротких серий, когда важен компромисс между сроками и стоимостью.

3D-печать: несмотря на меньшую прочность, идеально подходит для быстрого прототипирования и кастомных дизайнов, где критична скорость и сложная геометрия.

Как выбрать оптимальный метод для ваших ABS-деталей

Выбор процесса зависит от требований применения, объёма выпуска, бюджета и сложности конструкции.

Требования применения:

Литьё под давлением — лучший выбор для высокопрочных и ответственных деталей (например, структурных автокомпонентов).

Для прототипирования и малых серий формование в силиконовых формах даёт баланс прочности и стоимости.

Для сложных форм и быстрых итераций 3D-печать позволяет вносить изменения без затрат на оснастку.

Тираж и бюджет:

Литьё под давлением целесообразно при больших сериях благодаря низкой себестоимости единицы при серийном выпуске.

Силиконовые формы подходят для коротких серий и партий прототипов.

3D-печать экономична для единичных образцов и кастомных изделий без затрат на форму.

Экологические и регуляторные требования:

Долговечность и надёжность чаще требуют литья под давлением — детали имеют более высокую прочность и ресурс.

Испытания прототипов �добн� пр�водить на �иликоновых отливках или 3D-печатных образцах перед запуском большой серии литья.