Por que o processo de Moldagem por Injeção de Metal tem alta eficiência de material e custo?

A Moldação por Injeção de Metal (MIM) revolucionou a fabricação de peças complexas e de alto desempenho ao oferecer eficiência incomparável tanto no uso de materiais quanto nos custos globais. Este processo combina a versatilidade da moldação por injeção de plástico com a resistência da metalurgia de pós, tornando-se uma escolha popular para várias indústrias, incluindo automóvel, dispositivos médicos, aeroespacial, eletrónica de consumo, entre outras. Este artigo analisa por que razão a MIM oferece eficiências substanciais de material e de custo em comparação com técnicas tradicionais de fabrico, como a fundição por cera perdida.

O que é a Moldação por Injeção de Metal?

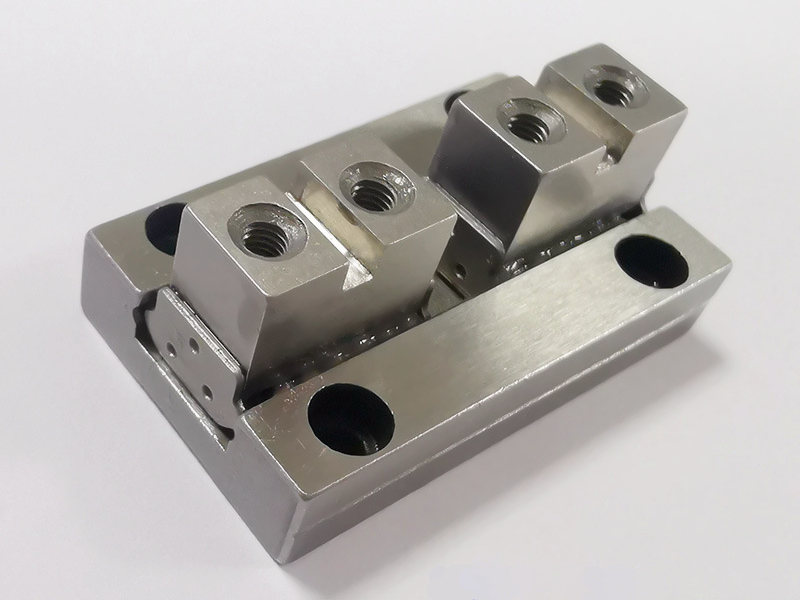

A Moldação por Injeção de Metal é uma técnica avançada de fabrico que combina a flexibilidade da moldação por injeção com a resistência e durabilidade de componentes metálicos. Utiliza finos pós metálicos misturados com ligantes poliméricos para criar um feedstock. Esta mistura é injetada em moldes de precisão para formar componentes intrincados. Após a moldação, as peças passam por um processo de desaglutinação para remoção dos ligantes, seguido de sinterização, que densifica as peças em produtos finais robustos e de alta qualidade. Esta abordagem aumenta significativamente a resistência dos componentes em comparação com métodos tradicionais, como a fundição sob pressão.

Como Funciona a Moldação por Injeção de Metal?

O processo MIM envolve quatro etapas principais:

Preparação do Feedstock

Pós metálicos de alta qualidade são cuidadosamente misturados com ligantes poliméricos para formar um feedstock homogéneo. Alcançar o equilíbrio ideal entre pó e ligante garante propriedades de injeção consistentes e desempenho fiável da peça final. Uma preparação de feedstock eficaz tem impacto significativo na qualidade global e na eficiência do processo MIM.

Moldação por Injeção

O feedstock é aquecido e injetado em moldes de alta pressão e precisão, formando a chamada peça “verde”. Esta etapa permite a produção eficiente e precisa de formas complexas, muito semelhante às capacidades da moldação por injeção de cerâmica. A precisão do projeto do molde contribui diretamente para a redução do desperdício de material e para o aumento da eficiência produtiva.

Desaglutinação

Após a moldação por injeção, o ligante polimérico é removido de forma controlada num processo conhecido como desaglutinação, deixando uma peça metálica porosa, normalmente denominada “peça castanha”. A desaglutinação pode ser realizada por extração com solvente ou decomposição térmica, preparando o componente para a sinterização final.

Sinterização

Durante a sinterização, a peça castanha é aquecida a altas temperaturas em atmosfera controlada, o que densifica o componente e melhora significativamente as propriedades mecânicas, a precisão dimensional e a durabilidade. A eficiência desta etapa contribui de forma substancial para a relação custo-benefício e para a elevada qualidade do resultado no processo MIM.

Eficiência de Material na Moldação por Injeção de Metal

Produção Near-Net Shape

A MIM destaca-se na produção near-net shape, reduzindo significativamente o desperdício de material em comparação com métodos subtrativos, como a maquinação CNC tradicional. A capacidade de moldação precisa da MIM minimiza o uso excessivo de material, promovendo práticas de fabrico mais sustentáveis.

Reciclagem e Reutilização

O processo MIM recicla de forma eficiente materiais não utilizados, como sobras de feedstock e canais (sprues). Estes materiais são reprocessados e reintroduzidos nos ciclos de produção, aumentando a utilização de material e reduzindo o desperdício.

Eficiência no Uso de Materiais de Alto Valor

Devido à sua precisão e à mínima geração de desperdício, a MIM é particularmente vantajosa no processamento de materiais de alto valor, como superligas e metais preciosos. A gestão otimizada destes materiais ajuda a reduzir significativamente os custos de produção associados a matérias-primas dispendiosas.

Fatores de Eficiência de Custos da MIM

Benefícios em Produção em Massa

A principal vantagem da MIM é o seu desempenho em cenários de produção em massa, reduzindo de forma significativa o custo por componente à medida que o volume aumenta. Ao contrário de processos como a fundição de precisão, os custos fixos associados à ferramentaria tornam-se praticamente negligenciáveis em volumes elevados, resultando num aumento expressivo da eficiência de custos.

Consolidação de Componentes

A Moldação por Injeção de Metal permite integrar várias peças num único componente. Esta capacidade reduz custos de montagem, simplifica os processos de produção e aumenta a fiabilidade ao minimizar potenciais pontos de falha.

Redução de Operações Secundárias

Graças à elevada precisão e aos acabamentos suaves alcançados pela MIM, são necessárias menos operações secundárias, como maquinação e acabamento. Isto traduz-se diretamente em menores custos totais de produção e em tempos de entrega mais curtos, quando comparado com processos que normalmente exigem pós-processamento extensivo, como a maquinação tradicional ou a estampagem de chapa metálica.

Conclusão

A Moldação por Injeção de Metal oferece aos fabricantes um equilíbrio ideal entre eficiência de material e custo-efetividade, especialmente na produção de peças intrincadas e complexas em grandes volumes. A capacidade de reduzir desperdício, reciclar materiais e minimizar operações secundárias torna a MIM uma solução altamente atrativa para as exigências da manufatura moderna. Explore mais sobre os serviços de MIM da Neway para revolucionar as suas capacidades de produção.