O que é impressão 3D FDM? Revolucionando prototipagem e fabricação

Compreender o Fused Deposition Modeling (FDM)

No dinâmico mundo da manufatura e da prototipagem, as tecnologias que oferecem velocidade, eficiência e flexibilidade são soberanas. O Fused Deposition Modeling (FDM) é um pilar da manufatura aditiva. Esta inovadora técnica de impressão 3D revolucionou a forma como engenheiros, designers e fabricantes encaram a criação de peças — desde modelos simples a componentes funcionais complexos.

O FDM funciona através da extrusão de filamentos termoplásticos por um bico aquecido, depositando material camada a camada para construir objetos de baixo para cima. Este processo permite prototipagem rápida e suporta a produção on-demand de peças personalizadas, tornando-se uma ferramenta indispensável em vários setores, incluindo aeroespacial, automóvel, dispositivos médicos e bens de consumo.

A versatilidade e a acessibilidade do FDM tornaram-no uma escolha popular para empresas e entusiastas, democratizando a manufatura de formas outrora impensáveis. Como tecnologia central no portefólio de serviços da Neway, o FDM desempenha um papel crucial na nossa capacidade de fornecer soluções integradas para peças personalizadas — do conceito ao produto final.

Este artigo aprofunda o Fused Deposition Modeling, explorando o seu funcionamento, aplicações, benefícios e limitações. Iremos também abordar como a Neway tira partido do FDM para responder às necessidades em evolução dos clientes, demonstrando o nosso compromisso com a inovação e a qualidade em cada projeto. Quer seja um engenheiro experiente ou esteja a dar os primeiros passos na impressão 3D, junte-se a nós para descobrir as nuances e oportunidades que o FDM oferece.

Fundamentos do Fused Deposition Modeling

O Fused Deposition Modeling (FDM) é um processo transformador de manufatura aditiva que remodelou o panorama do design, da prototipagem e da produção. Elegante na sua simplicidade e poderoso na prática, o FDM oferece um percurso direto do desenho digital à peça tangível e funcional. Eis o essencial:

Definição de FDM

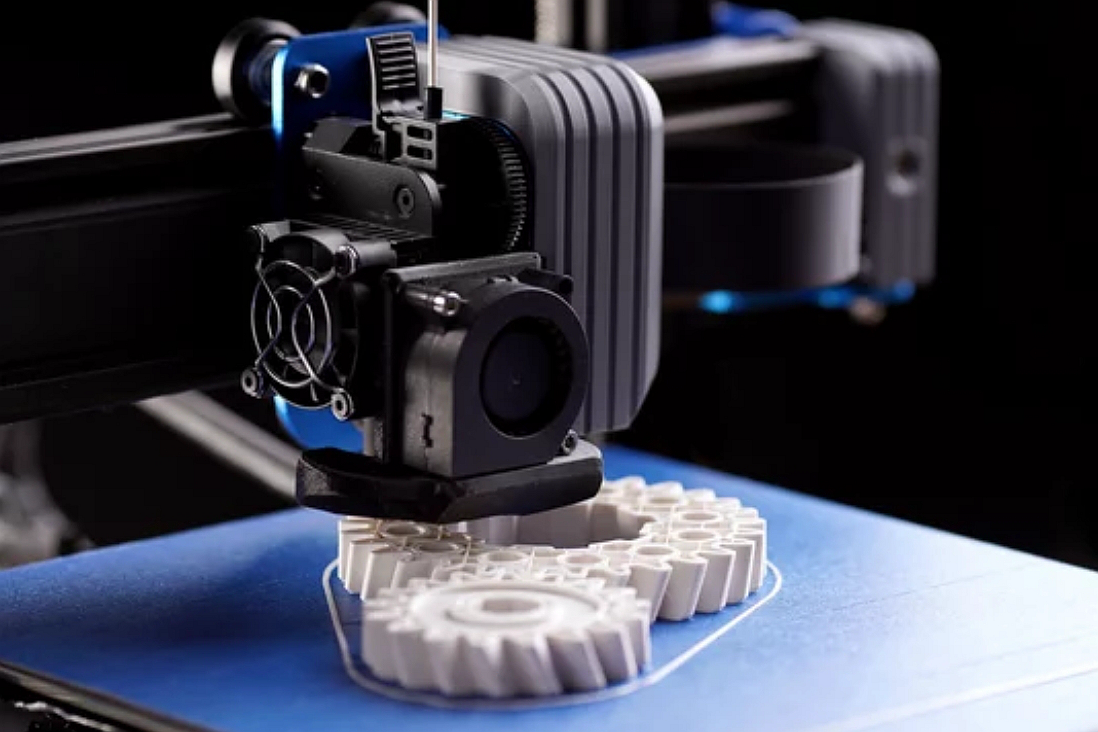

O FDM é uma técnica de impressão 3D que cria objetos camada a camada. Utiliza polímeros termoplásticos alimentados por um bico aquecido que derrete e extruda o material sobre a plataforma de construção. À medida que arrefece e solidifica, o material funde-se com a camada anterior, formando gradualmente a geometria desejada. O processo é controlado por software de desenho assistido por computador (CAD), garantindo precisão e repetibilidade.

Enquadramento Histórico e Evolução

Desenvolvida no final da década de 1980 com foco na prototipagem rápida, a tecnologia FDM evoluiu de uma ferramenta de nicho para um processo de produção mainstream. Hoje, existem impressoras FDM que vão de modelos de secretária compactos para hobby e PMEs até máquinas industriais de grande porte capazes de fabricar peças robustas para aplicações críticas.

Principais Componentes de uma Impressora FDM

Cabeça de Extrusão: O “coração” da impressora, onde o filamento é aquecido e extrudido. O controlo preciso da temperatura é vital para a qualidade e para as propriedades do material.

Filamento: Matéria-prima usada no FDM. Materiais comuns incluem policarbonato (PC), ABS (Acrilonitrilo Butadieno Estireno), PETG (Polietileno Tereftalato Glicol) e TPU (Poliuretano Termoplástico), cada um com propriedades específicas para diferentes aplicações.

Plataforma de Construção: A superfície sobre a qual a peça é impressa. Algumas plataformas são aquecidas para evitar empenos e melhorar a adesão entre camadas.

Na Neway, entendemos que dominar estes fundamentos é o primeiro passo para explorar todo o potencial do FDM. A nossa especialização vai além da operação das máquinas: otimizamos cada etapa — da seleção do material ao ajuste fino dos parâmetros — para que cada peça cumpra os mais altos padrões de qualidade, funcionalidade e estética.

A versatilidade e eficiência do FDM fazem dele a escolha preferida para prototipagem rápida e produção on-demand em diversos setores. A capacidade de transformar ideias em protótipos ou peças de uso final com rapidez é inestimável no ambiente acelerado atual. À medida que a tecnologia evolui, o seu papel na inovação e na redução do time-to-market tende a crescer ainda mais.

Como Funciona a Impressão 3D por FDM

Compreender a mecânica do FDM ajuda a perceber as suas capacidades e versatilidade na produção de peças e protótipos. O processo, regido por controlo rigoroso e materiais avançados, decorre em várias etapas:

1. Preparação do Desenho:

Todo o projeto começa com um modelo digital. Os designers criam modelos 3D em software CAD e depois usam um “slicer” para converter o modelo numa série de camadas horizontais. Estes dados de fatiamento orientam o percurso de deposição da impressora.

2. Seleção do Material:

A escolha do material adequado é crítica para o sucesso. Materiais como PLA, ABS e PETG são selecionados em função de uso final, durabilidade e propriedades térmicas. A experiência da Neway em ciência de materiais assegura o filamento mais apropriado para cada aplicação.

3. Processo de Impressão:

Aquecimento: O filamento é carregado e aquecido a uma temperatura precisa na cabeça de extrusão para garantir fluxo e adesão consistentes.

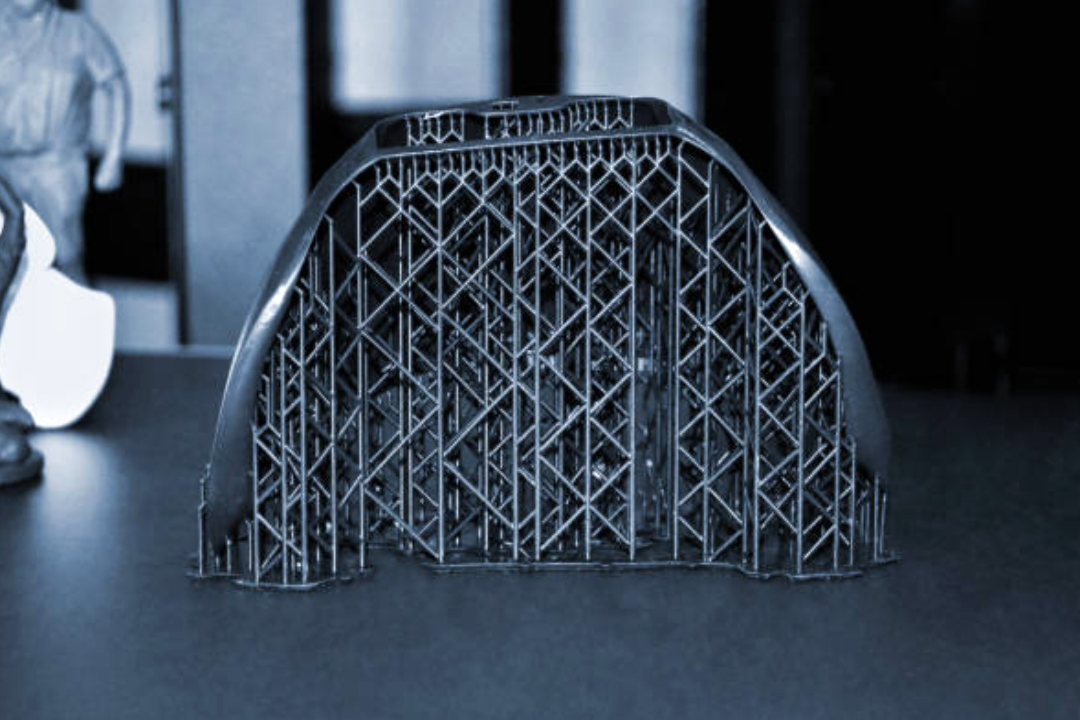

Construção por Camadas: O bico movimenta-se sobre a plataforma, depositando o filamento fundido de acordo com os dados de fatiamento. Concluída uma camada, a plataforma desce ligeiramente e inicia-se a seguinte, que se funde com a anterior até a peça ficar completa.

Arrefecimento e Solidificação: O material solidifica rapidamente após a deposição, criando ligações sólidas entre camadas. O arrefecimento deve ser gerido para evitar empenos e deformações.

4. Pós-Processamento:

Depois de imprimir, a peça pode passar por remoção de suportes, acabamento superficial e tratamentos adicionais para melhorar resistência ou durabilidade.

O método de construção camada a camada permite geometrias complexas difíceis de obter por processos tradicionais. Contudo, alcançar os melhores resultados requer compreender o comportamento dos materiais, calibrar a impressora e otimizar o design.

Na Neway, a nossa proficiência abrange todo o fluxo: do design ao pós-processamento, para entregar peças que respeitam as especificações do cliente, aliando velocidade, eficiência e qualidade.

Aplicações e Setores do FDM

A versatilidade do FDM tornou-o uma ferramenta central em inúmeros domínios, expandindo fronteiras no design, prototipagem e produção. Eis alguns exemplos de adoção e respetivos benefícios:

Aeroespacial

No setor aeroespacial, o FDM é valorizado pela produção de componentes leves e essenciais. De interiores de cabina a condutas, as peças contribuem para a redução de peso — fator crítico para eficiência e desempenho. A Neway colaborou em componentes de drones e dispositivos leves, cumprindo exigentes padrões do setor.

Automóvel

O setor automóvel utiliza FDM para prototipagem e peças de uso final. A rapidez acelera o ciclo de desenvolvimento, permitindo testes e iterações mais céleres. A capacidade de produzir componentes duráveis e resistentes ao calor torna o FDM indicado para sistemas de ventilação e encaixes personalizados.

Dispositivos Médicos

Na área médica, a precisão e versatilidade do FDM suportam a criação de ferramentas, próteses e modelos anatómicos personalizados, recorrendo a materiais biocompatíveis quando necessário.

Produtos de Consumo

Para bens de consumo, o FDM permite lançar novidades rapidamente. De ferramentas ergonómicas a wearables, a flexibilidade em design e materiais acelera protótipos e pequenas séries a custos contidos.

Fabrico Personalizado e Prototipagem Rápida

O maior impacto do FDM está na fabricação de peças personalizadas e na prototipagem rápida. A tecnologia permite soluções à medida — do conceito a protótipos funcionais e pequenas produções — oferecendo iteração ágil e eficiente.

As aplicações do FDM são tão diversas quanto as indústrias que o adotam. O conhecimento profundo da Neway e o nosso compromisso com a qualidade e a inovação ajudam os clientes a explorar novas possibilidades e a atingir objetivos ambiciosos.

Vantagens e Limitações do FDM

O papel transformador do FDM assenta numa combinação de vantagens marcantes e limitações inerentes. Conhecê-las permite decisões informadas.

Vantagens do FDM

Custo-Efetividade: Reduz custos de prototipagem e fabrico ao minimizar desperdícios e eliminar ferramentas dispendiosas, permitindo iterar sem custos proibitivos.

Facilidade de Utilização: Operação direta e software acessível tornam a tecnologia ampla e inclusiva — de startups a fabricantes estabelecidos.

Diversidade de Materiais: Compatível com uma vasta gama de termoplásticos, incluindo compósitos com fibra de carbono ou cargas metálicas, para propriedades específicas (resistência, temperatura, condutividade).

Personalização e Complexidade: A construção por camadas viabiliza geometrias complexas e personalizadas que seriam difíceis ou impossíveis por métodos tradicionais.

Limitações do FDM

Acabamento e Resolução: As linhas de camada podem ser visíveis, exigindo pós-processamento em aplicações com requisitos estéticos rigorosos. A resolução pode ser inferior à de tecnologias como SLA ou SLS para detalhes muito finos.

Limitações de Material: As propriedades dos filamentos FDM podem divergir das obtidas por processos tradicionais (p. ex., resistência térmica e mecânica), afetando a adequação a certas aplicações.

Anisotropia: As peças tendem a ter propriedades anisotrópicas; as ligações entre camadas podem ser o ponto fraco, influenciando o desempenho mecânico.

Apesar das limitações, as vantagens do FDM prevalecem sobretudo em desenvolvimento inicial, fabrico personalizado e cenários onde prototipagem rápida e produção on-demand são determinantes. A Neway otimiza design e pós-processos para cumprir padrões elevados.

Otimizar o FDM para Qualidade e Eficiência

Na Neway, não nos limitamos a utilizar FDM; aperfeiçoamo-lo. Focamo-nos em estratégias de otimização que elevam a precisão, a durabilidade e o apelo estético das peças.

1. Ajuste de Parâmetros para Qualidade Superior

Altura de Camada e Velocidade: Camadas mais finas melhoram o acabamento, mas aumentam o tempo. O equilíbrio é crucial para qualidade e eficiência.

Controlo de Temperatura: Temperaturas de extrusão e cama precisamente controladas garantem consistência e minimizam empenos e defeitos.

Padrões e Densidade de Enchimento: Ajustes em função do uso equilibram resistência e consumo de material, reduzindo tempo e custo sem comprometer o desempenho.

2. Seleção do Material Adequado

Aplicações diferentes requerem propriedades diferentes. A nossa experiência em materiais assegura o filamento ideal, considerando resistência, flexibilidade, temperatura e estética.

3. Aumentar a Produtividade

Impressão em Lote e Otimização de Layout: Disposição inteligente das peças na mesa para maximizar o throughput, especialmente útil em pequenas/médias séries.

Pós-Processamento Automatizado: Sempre que possível, automatizamos etapas como lixagem, tamboreamento e alisamento químico, reduzindo custos e aumentando a consistência.

4. Evoluções Futuras

Exploramos novos materiais e integração de IA/ML para otimização do processo, ampliando qualidade, eficiência e o leque de aplicações.

FDM no Contexto das Capacidades da Neway

Para a Neway, o FDM é mais do que um processo: é um pilar da nossa abordagem inovadora à produção personalizada e à prototipagem rápida.

Soluções Personalizadas: Adaptamos materiais, parâmetros e acabamentos aos requisitos específicos de cada projeto, garantindo desempenho e estética ótimos.

Estudos de Caso: Do encurtamento de ciclos de desenvolvimento automóvel a ferramentas cirúrgicas personalizadas, o nosso portefólio demonstra a versatilidade do FDM.

Inovação e Adaptabilidade: Estamos sempre a incorporar avanços — quer em materiais com propriedades melhoradas, quer em otimizações guiadas por dados — para beneficiar os clientes com o estado da arte.

Conclusão

O Fused Deposition Modeling (FDM) é um testemunho do impacto da manufatura aditiva na indústria moderna. A sua combinação de versatilidade, eficiência e precisão torna-o indispensável para prototipagem rápida, produção de peças personalizadas e muito mais.

Na Neway, a nossa mestria em FDM e a visão holística de fabrico permitem-nos entregar soluções que fazem a diferença. Mantendo-nos na vanguarda tecnológica e otimizando processos, asseguramos peças de alta qualidade, alinhadas com as necessidades de cada cliente.

O futuro do FDM — com avanços em materiais e processos — promete ainda mais personalização, eficiência e sustentabilidade. A Neway continuará a explorar estas oportunidades, movida pela ambição de excelência e inovação.

O que Podemos Fazer em Impressão 3D

Pronto para explorar as possibilidades do FDM no seu próximo projeto? Contacte a Neway para saber como a nossa experiência em manufatura aditiva pode transformar as suas ideias em realidade com precisão, eficiência e qualidade ímpar. Vamos moldar juntos o futuro da manufatura.

Visite o nosso site ou fale connosco para discutir as suas necessidades e descobrir como as capacidades FDM da Neway podem proporcionar as soluções que procura.

Serviço de Selective Laser Melting (SLM): Prototipagem rápida e produção em superligas de níquel, cobalto e aços inoxidáveis.

Serviço de Fused Deposition Modeling (FDM): Protótipos e peças funcionais, gabaritos e dispositivos, modelos económicos.

Serviço de Stereolithography (SLA): Modelos de alto detalhe, aplicações dentárias e médicas, joalharia e arte.

Serviço de Selective Laser Sintering (SLS): Geometrias complexas, peças de uso final, encaixes de pressão.

Serviço de Multi Jet Fusion (MJF): Protótipos funcionais e peças de uso final, conjuntos complexos, produção em maior volume.

Serviço de Direct Metal Laser Sintering (DMLS): Componentes para aeroespacial e automóvel, implantes e instrumentos médicos, permutadores de calor e ferramentas personalizadas.