Impressão 3D DMLS na fabricação moderna de protótipos rápidos

Na manufatura e no desenvolvimento de produtos, o advento das tecnologias de impressão 3D marcou um marco significativo, oferecendo flexibilidade, eficiência e inovação sem precedentes na criação de protótipos e peças finais. Entre estas tecnologias transformadoras, a Sinterização Seletiva a Laser de Metal (DMLS) destacou-se como protagonista, especialmente nos serviços de prototipagem rápida. A DMLS, um subgrupo da impressão 3D em metal, utiliza lasers para sinterizar pó metálico, camada a camada, formando objetos densos, complexos e altamente duráveis diretamente a partir de modelos digitais.

Desenvolvida como uma extensão da família mais ampla de tecnologias de sinterização a laser, a DMLS revolucionou a forma como as indústrias abordam a prototipagem de peças metálicas. Elimina a necessidade de ferramentas tradicionais, reduz significativamente o tempo de desenvolvimento e abre novas possibilidades de inovação no design ao permitir geometrias anteriormente inatingíveis com métodos convencionais.

Understanding DMLS Technology

A Sinterização Seletiva a Laser de Metal (DMLS) representa o auge da manufatura aditiva para metais, permitindo criar peças que combinam complexidade e resistência de formas que os métodos tradicionais não conseguem igualar. Aqui, exploramos os fundamentos da DMLS — da sua génese às particularidades do seu funcionamento — preparando o terreno para compreender o seu papel na manufatura moderna.

Definition and Development

A DMLS é um processo de manufatura aditiva que usa um laser para sinterizar pó metálico, unindo o material para criar uma estrutura sólida, camada a camada. Ao contrário dos processos subtrativos tradicionais, a DMLS constrói peças adicionando material, oferecendo um método de produção mais eficiente e com menos desperdício.

A tecnologia foi desenvolvida no final do século XX, com os primeiros sistemas a surgirem no início da década de 1990. Concebida para ultrapassar limitações dos métodos existentes, trouxe uma solução para produzir peças metálicas com geometrias complexas, recursos internos e elevados níveis de personalização.

The DMLS Process: How It Works

O processo DMLS envolve várias etapas fundamentais:

Preparação do Modelo Digital: Utiliza-se software CAD para criar o modelo 3D da peça. Este modelo é depois “fatiado” em camadas horizontais finas que servem de guia para a máquina DMLS.

Distribuição do Pó: Uma camada fina de pó metálico é distribuída uniformemente sobre a plataforma de construção no interior da máquina.

Sinterização a Laser: Um laser de alta potência sinteriza seletivamente o pó, fundindo-o para formar uma camada sólida. O laser segue com precisão os contornos definidos pelas fatias do modelo digital.

Empilhamento de Camadas: Após sinterizar cada camada, a plataforma desce e uma nova camada de pó é espalhada. O processo repete-se até completar a peça.

Arrefecimento e Remoção: A câmara e a peça arrefecem. A peça é removida do leito de pó e o excedente é escovado ou reaproveitado em construções subsequentes.

Critical Components of a DMLS Printer

Sistema Laser: O coração da impressora DMLS, responsável por fundir e unir o pó metálico. A sua precisão e potência são cruciais para obter as propriedades e a qualidade desejadas.

Leito de Pó: Superfície onde o pó é depositado e sinterizado. Suporta a peça durante a construção e contém o material necessário para cada camada.

Sistema de Revestimento (Recoating): Mecanismo que espalha novas camadas de pó sobre a área de construção, assegurando distribuição uniforme a cada passagem.

Advantages of DMLS in Rapid Prototyping

A DMLS está na vanguarda da transformação da prototipagem rápida, sobretudo para peças metálicas. As suas capacidades ultrapassam as dos métodos tradicionais, oferecendo benefícios ímpares para indústrias dinâmicas e orientadas à inovação. Esta secção destaca as vantagens críticas da DMLS na prototipagem.

Speed: Reducing Time from Design to Prototype

Um dos maiores trunfos da DMLS é a redução drástica do tempo entre o conceito e o protótipo físico. Diferentemente das operações metalomecânicas tradicionais, a DMLS produz diretamente a partir de ficheiros digitais, eliminando ferramentas e encurtando prazos. Esta rapidez é valiosa para acelerar ciclos de desenvolvimento e ganhar vantagem competitiva.

Precision and Complexity: Unlocking New Design Possibilities

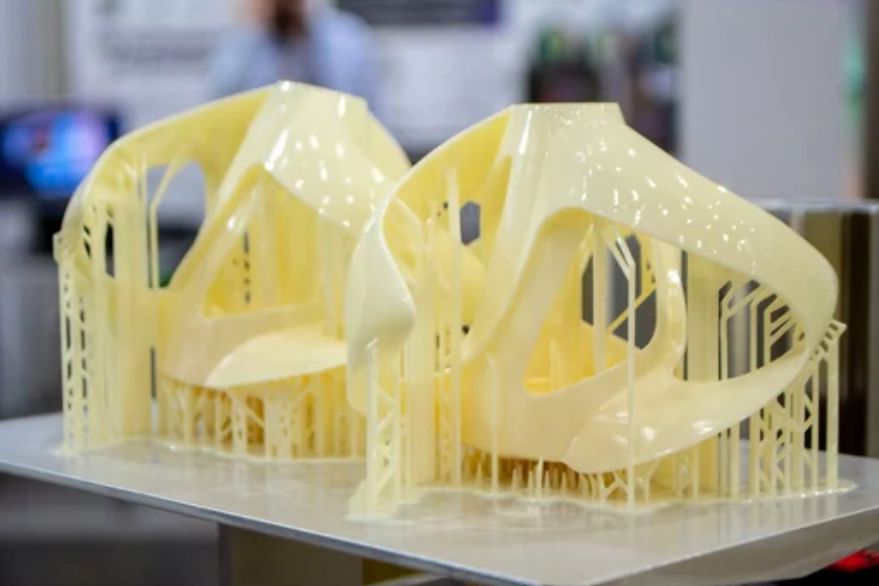

A DMLS destaca-se na produção de geometrias complexas e detalhes intrincados difíceis — ou impossíveis — por vias convencionais. A precisão do processo permite tolerâncias apertadas e elementos delicados, abrindo possibilidades como canais internos, estruturas em treliça e outras funcionalidades num único componente sem comprometer a resistência.

Material Properties: Ensuring Functional Prototyping

Um benefício chave é a capacidade de preservar as propriedades inerentes dos pós metálicos, resultando em protótipos que replicam de perto as características de peças fabricadas por métodos tradicionais. Assim, podem ser testados funcionalmente em condições reais. Além disso, a DMLS aceita uma ampla gama de metais — aço inoxidável, titânio e ligas de alumínio, entre outros — oferecendo versatilidade para requisitos específicos.

Cost-Effectiveness: Streamlining Prototyping Expenses

Embora a configuração inicial e alguns materiais possam ter custo superior a alternativas, a DMLS revela-se economicamente vantajosa no médio prazo, sobretudo para séries baixas a médias. Ao eliminar ferramentas e reduzir desperdícios, baixa o custo total de prototipagem. A consolidação de múltiplas peças numa única montagem complexa reduz ainda tempo e custos de assemblagem.

Material Options and Selection in DMLS

A DMLS oferece diversas opções de materiais, cada uma com propriedades e vantagens únicas. Esta versatilidade é fundamental para adaptar protótipos a requisitos de aplicação, desde componentes aeroespaciais a implantes médicos personalizados. Compreender a gama disponível e os critérios de seleção é essencial para maximizar benefícios.

Overview of Metal Powders Used in DMLS

Aço Inoxidável: Reconhecido pela resistência mecânica, à corrosão e durabilidade, é um material versátil para protótipos funcionais e peças finais em ambientes exigentes.

Ligas de Titânio: Excelente relação resistência-peso e biocompatibilidade, muito utilizadas nos setores aeroespacial, automóvel e médico para peças leves e de alto desempenho.

Ligas de Alumínio: Leves e com ótimas propriedades térmicas, são escolhidas quando é necessária dissipação de calor e redução de massa sem sacrificar resistência.

Ligas à base de Níquel: Elevada resistência a altas temperaturas e robustez, adequadas para turbinas, motores a jato e outras aplicações térmicas severas.

Criteria for Selecting Materials for DMLS Projects

A seleção do material adequado depende de vários fatores-chave:

Propriedades Mecânicas: Resistência, ductilidade e resistência à fadiga são críticas para peças sujeitas a esforços ou com vida útil longa.

Propriedades Térmicas: Estabilidade e condutividade térmica são essenciais para componentes expostos a altas temperaturas.

Biocompatibilidade: Dispositivos médicos requerem materiais seguros para uso no corpo humano.

Resistência à Corrosão: Ambientes agressivos exigem materiais com alta resistência para durabilidade e fiabilidade.

Importance of Material Purity and Powder Particle Size

A qualidade das peças DMLS é influenciada pela pureza do pó e pela consistência do tamanho das partículas. Materiais de alta pureza minimizam inclusões e defeitos, enquanto distribuição granulométrica uniforme garante camadas regulares e densidade ótima. Fabricantes e projetistas devem considerar cuidadosamente estes parâmetros ao escolher materiais.

Applications of DMLS in Various Industries

A DMLS tem ampla adoção em múltiplos setores, tirando partido da capacidade de produzir rapidamente protótipos e peças metálicas com geometrias complexas e excelentes propriedades mecânicas. A redução de prazos e a eliminação de ferramentas tradicionais abriram novas possibilidades de desenvolvimento e inovação.

Aerospace Industry

No setor aeroespacial, a procura por componentes leves e resistentes é crucial. A DMLS permite criar estruturas internas (como treliças) que reduzem peso sem comprometer a robustez. Lâminas de turbina, bicos de combustível e condutas de ar são exemplos frequentes, contribuindo para desempenho e eficiência de combustível superiores.

Medical Field

Na medicina, a personalização é um grande benefício da DMLS. Implantes, instrumentos cirúrgicos e dispositivos ortopédicos podem ser adaptados à anatomia do paciente, melhorando resultados e recuperação. A biocompatibilidade de materiais como titânio reforça a adequação a próteses e aplicações dentárias.

Automotive Sector

Na indústria automóvel, a DMLS é instrumental na prototipagem e na produção de peças para veículos de alto desempenho. Permite iteração rápida de conceitos e testes em componentes como elementos de transmissão, sistemas de escape e peças de motor personalizadas, melhorando eficiência e performance.

Tooling and Mold Making

A tecnologia também revolucionou a produção de moldes e ferramentas ao viabilizar canais de arrefecimento conformais diretamente nas matrizes, seguindo o contorno da cavidade. Isto melhora a gestão térmica na injeção de plásticos, reduz tempos de ciclo e eleva a qualidade, com menores tensões residuais e empenos.

Energy Sector

No setor energético, a DMLS é crucial para componentes de energias renováveis, como turbinas eólicas, e peças de alto desempenho para petróleo e gás. A capacidade de resistir a condições severas e produzir componentes que suportam altas temperaturas e pressões é determinante para soluções mais eficientes e fiáveis.

Comparing DMLS with Other Metal 3D Printing Technologies

A DMLS firmou-se como força dominante na impressão 3D metálica, mas não está sozinha. Para compreender o seu alcance e potencial, é útil compará-la com o Metal Binder Jetting (MBJ) e o Electron Beam Melting (EBM). A análise abaixo realça vantagens e considerações de cada método para orientar a escolha.

DMLS vs. Metal Binder Jetting (MBJ)

Processo e Uso de Material: A DMLS funde pó com laser camada a camada; o MBJ deposita um agente ligante sobre o pó e sinteriza posteriormente em forno para atingir resistência final.

Velocidade e Custo: O MBJ tende a ser mais rápido e económico para lotes maiores, ao imprimir muitas peças simultaneamente. A DMLS, porém, oferece maior densidade e melhores propriedades mecânicas — preferível para protótipos funcionais e aplicações de alto esforço.

Acabamento e Detalhe: Peças DMLS geralmente saem com melhor acabamento e detalhe fino; o MBJ pode exigir mais pós-processamento para atingir níveis semelhantes.

DMLS vs. Electron Beam Melting (EBM)

Fonte de Energia: A DMLS utiliza laser; o EBM usa feixe de eletrões. Esta diferença afeta materiais compatíveis e características das peças.

Compatibilidade de Materiais: O EBM é particularmente adequado para materiais de elevada refletividade e condutividade térmica (p.ex., ligas de titânio). A DMLS tem paleta mais ampla, incluindo aços, alumínio e ligas à base de níquel.

Aplicações: O EBM destaca-se em propriedades sob alto vácuo e temperatura, ideal para aeroespacial. A DMLS oferece maior flexibilidade geométrica e é amplamente usada para protótipos funcionais e peças finais em diversos setores.

Considerations for Choosing DMLS Over Alternative Technologies

A decisão entre DMLS e outras tecnologias depende de:

Complexidade e Precisão: A capacidade da DMLS para geometrias complexas e tolerâncias apertadas favorece designs intrincados e prototipagem funcional.

Requisitos de Material: A escolha do metal é determinante; a ampla compatibilidade da DMLS ajuda a cumprir diferentes necessidades de propriedades.

Volume e Custo: Para lotes pequenos a médios com alta precisão e propriedades superiores, a DMLS tende a ser mais custo-efetiva apesar dos custos iniciais.

Optimizing Design for DMLS

À medida que a DMLS redefine possibilidades na prototipagem e produção, otimizar o design especificamente para este processo é crucial. A flexibilidade para fabricar peças metálicas complexas exige uma abordagem de projeto informada para explorar todo o potencial, equilibrando desempenho, custo e funcionalidade.

Embracing Design for Additive Manufacturing (DfAM)

Complexidade “gratuita”: A DMLS lida com geometrias complexas sem penalização direta de custo. Pense para além dos limites tradicionais: integre canais internos, treliças para aligeiramento e detalhes intrincados desde a origem.

Estruturas Autoportantes: Reduzir suportes diminui custos e melhora o acabamento. Como guia, ângulos superiores a 45° face à base geralmente dispensam suportes.

Material Considerations in Design

Seleção Adequada: Escolha o pó metálico em função da aplicação: resistência mecânica, comportamento térmico e resistência à corrosão devem orientar o design.

Distorsão Térmica: Temperaturas elevadas podem induzir empenos. Antecipe e compense possíveis deformações, sobretudo em elementos longos e finos.

Optimizing Part Orientation and Building Strategy

Orientação Ótima: A orientação afeta acabamento, propriedades e necessidade de suportes. Superfícies críticas orientadas verticalmente tendem a melhor qualidade.

Nesting para Eficiência: Agrupar várias peças no mesmo volume de construção maximiza a produtividade, exigindo planeamento cuidadoso para garantir qualidade.

Post-Processing and Finish Considerations

Desenhar a pensar no Pós-Processo: Apesar do bom acabamento de base, pode ser necessária maquinagem, polimento ou tratamentos térmicos. Prever estas etapas agiliza a finalização.

Expectativas de Acabamento: Defina expectativas realistas para o acabamento “as-built”. Algumas aplicações exigem pós-processamento específico para requisitos funcionais ou estéticos.

Software Tools and Simulation

Software Avançado: Ferramentas CAD e de simulação orientadas à manufatura aditiva ajudam a prever desempenho e otimizar o design antes da impressão, reduzindo iterações físicas.

What We Can Do In 3D Printing Service

A DMLS tornou-se uma força transformadora na prototipagem rápida e na manufatura aditiva, permitindo que designers e engenheiros transcendam os limites tradicionais. Como vimos, oferece vantagens ímpares — geometrias complexas, ampla seleção de materiais e redução significativa do time-to-market — posicionando-a não só para protótipos, mas também para peças funcionais de alto desempenho em vários setores.

A análise comparativa com outras tecnologias metálicas evidencia a posição única da DMLS, equilibrando precisão, propriedades de material e eficiência frequentemente inigualável. Para aproveitar todo o potencial, é essencial dominar estratégias de otimização de design. Ao adotar princípios de Design for Additive Manufacturing (DfAM), os engenheiros criam peças exequíveis para DMLS e otimizadas para a aplicação pretendida.

Serviço de Selective Laser Melting (SLM): Prototipagem rápida e produção em superligas de níquel, cobalto e aços inoxidáveis.

Serviço de Fused Deposition Modeling (FDM): Protótipos e peças funcionais, gabaritos e dispositivos, modelos de baixo custo.

Serviço de Stereolithography (SLA): Modelos de alto detalhe, aplicações dentárias e médicas, joalharia e arte.

Serviço de Selective Laser Sintering (SLS): Geometrias complexas, peças finais, encaixes “snap-fit”.

Serviço de Multi Jet Fusion (MJF): Protótipos funcionais e peças finais, conjuntos complexos, produção em maior volume.

Serviço de Direct Metal Laser Sintering (DMLS): Componentes aeroespaciais e automóveis, implantes e instrumentos médicos, permutadores de calor e ferramentas personalizadas.