Fusão Seletiva por Laser (SLM): Serviço de Impressão 3D para Metais e Superligas

No mundo acelerado da manufatura, o advento das tecnologias de impressão 3D inaugurou uma nova era de inovação, sobretudo na fabricação metálica. Entre as técnicas emergentes, a Selective Laser Melting (SLM) — Fusão Seletiva por Laser — destaca-se pela notável capacidade de transformar metais e superligas em componentes complexos e de alta resistência, com precisão ímpar. A SLM, método de referência no arsenal da manufatura aditiva, oferece às indústrias um caminho para criar peças outrora consideradas impossíveis ou demasiado dispendiosas de produzir.

A Selective Laser Melting (SLM) utiliza energia laser focalizada para fundir pós metálicos finos, camada a camada, em estruturas sólidas diretamente a partir de modelos digitais. Este processo é o epítome de flexibilidade e eficiência produtiva, redefinindo o que é possível em termos de complexidade geométrica e desempenho do material. Do setor aeroespacial ao médico, a SLM abre caminho a avanços disruptivos ao permitir componentes que combinam desenhos intrincados com a robustez dos metais e superligas.

O Processo SLM Explicado

A Selective Laser Melting (SLM) representa um avanço significativo na manufatura aditiva, especialmente na fabricação com metais e superligas. No seu cerne, a SLM trata de precisão, complexidade e transformação de projetos digitais em peças físicas de alto desempenho. Esta secção disseca o processo SLM, mostrando como se diferencia de outras tecnologias de impressão 3D metálica e as suas capacidades singulares.

Compreender o Fluxo de Trabalho da SLM

O processo SLM começa com um modelo 3D digital, normalmente concebido em software CAD. Segue-se o fatiamento do modelo em camadas horizontais finas, convertendo geometrias complexas numa série de secções transversais que servem de instruções para a máquina SLM. Eis, passo a passo, como funciona:

Preparação: Uma camada de pó metálico é distribuída uniformemente sobre a plataforma de construção da impressora SLM. A espessura pode ser de apenas alguns micrómetros, permitindo detalhes finos e superfícies mais lisas.

Fusão a Laser: Um laser de fibra de alta potência varre a superfície do pó, derretendo e fundindo seletivamente as partículas segundo a secção do modelo 3D. A precisão do laser garante a reprodução fiel de detalhes intrincados.

Empilhamento de Camadas: Após fundir uma camada, a plataforma desce a espessura de uma camada e aplica-se novo pó. O ciclo repete-se, com cada camada a fundir-se à anterior, construindo a peça de baixo para cima.

Pós-processamento: Terminada a construção, a peça arrefece. É então removida do leito de pó, reciclando-se o excedente. Consoante o caso, realizam-se tratamentos térmicos, remoção de suportes e acabamento superficial para atingir as propriedades e o aspeto desejados.

Vantagens Comparativas da SLM

A SLM distingue-se de outras técnicas de impressão 3D metálica pela capacidade de produzir peças totalmente densas com geometrias inviáveis em métodos tradicionais. Comparada a processos como DMLS ou EBM, a SLM destaca-se em:

Eficiência de Material: Utiliza apenas o pó necessário para formar a peça, permitindo reutilizar o restante.

Integridade Estrutural: As peças obtidas apresentam propriedades mecânicas excelentes, muitas vezes comparáveis às forjadas, graças à fusão completa das partículas.

Liberdade de Design: A precisão e o controlo permitem integrar estruturas internas complexas — favo de mel, treliças — para aligeirar sem sacrificar resistência.

Precisão e Controlo

A marca registada da SLM é a sua notável precisão e o controlo da fusão, viabilizados por lasers avançados e algoritmos de software sofisticados. Esse controlo é crucial para alcançar as propriedades do material e a exatidão dimensional pretendidas, sobretudo em superligas de difícil maquinagem e alto desempenho térmico.

Vantagens de Usar SLM para Peças Metálicas

A Selective Laser Melting (SLM) tornou-se tecnologia de base na manufatura aditiva, especialmente para metais e superligas. Introduziu uma nova era de possibilidades em design e produção, oferecendo múltiplas vantagens face a métodos tradicionais e outras tecnologias metálicas.

Velocidade e Eficiência na Prototipagem e Produção

Uma das maiores vantagens é encurtar significativamente o ciclo de protótipo-à-produção. Métodos metálicos convencionais envolvem várias etapas — fabrico de moldes, maquinagem, acabamento. A SLM cria peças diretamente de modelos digitais, eliminando ferramentas e reduzindo drasticamente prazos. Esta eficiência é vital em setores onde o time-to-market é crítico, permitindo iteração e refinamento rápidos.

Complexidade sem Custo Adicional

A SLM destaca-se pelo conceito de “complexidade gratuita”. Em manufatura tradicional, mais complexidade implica custos maiores (ferramentas especiais, maquinagem intrincada). Com SLM, peças com geometrias complexas, incluindo canais e estruturas internas, não acarretam sobrecusto direto. Isto fomenta inovação e otimização de desempenho — melhor relação resistência-peso e gestão térmica.

Resistência e Durabilidade Sem Paralelo

As peças fabricadas via SLM exibem propriedades mecânicas de topo, frequentemente superiores às de peças produzidas por vias convencionais. A densidade quase total traduz-se em alta resistência, durabilidade e tenacidade à fadiga — atributos decisivos em aeroespacial, automóvel e aplicações industriais.

Eficiência de Material e Redução de Resíduos

A SLM promove sustentabilidade: ao contrário de processos subtrativos, usa apenas o material necessário e permite reciclar o pó não fundido. Isso reduz custos de material e o impacto ambiental associado ao desperdício.

Customização e Fabrico On-Demand

A natureza digital da SLM favorece peças personalizadas e produção sob demanda, dispensando stock. Tal é particularmente valioso em implantes médicos e componentes aeroespaciais, onde a personalização melhora desempenho e encaixe.

Espetro de Materiais na SLM

A tecnologia SLM abre uma nova fronteira na fabricação de peças metálicas, oferecendo flexibilidade ímpar na escolha de materiais. Essa adaptabilidade é essencial com metais e superligas, cada qual com propriedades e vantagens distintas. Compreender o leque — do titânio às superligas à base de níquel — é crucial para tirar o máximo partido da SLM.

Visão Geral dos Metais e Superligas Compatíveis com SLM

Ligas de Titânio: Reconhecidas pela excelente relação resistência-peso e biocompatibilidade, são amplamente usadas nos setores aeroespacial, automóvel e médico. A SLM facilita peças de titânio complexas, leves e duráveis — ideais para estruturas aeroespaciais e implantes personalizados.

Aço Inoxidável: Versátil e resistente à corrosão, é um pilar da indústria. Com SLM, é possível obter geometrias e estruturas internas impossíveis por métodos tradicionais — útil em ferramentas, peças automóveis e bens de consumo.

Ligas de Alumínio: Valorizadas pela leveza e condutividade térmica. A SLM permite peças de alumínio intrincadas com características de desempenho melhoradas — perfeitas para aplicações onde a redução de massa é crítica.

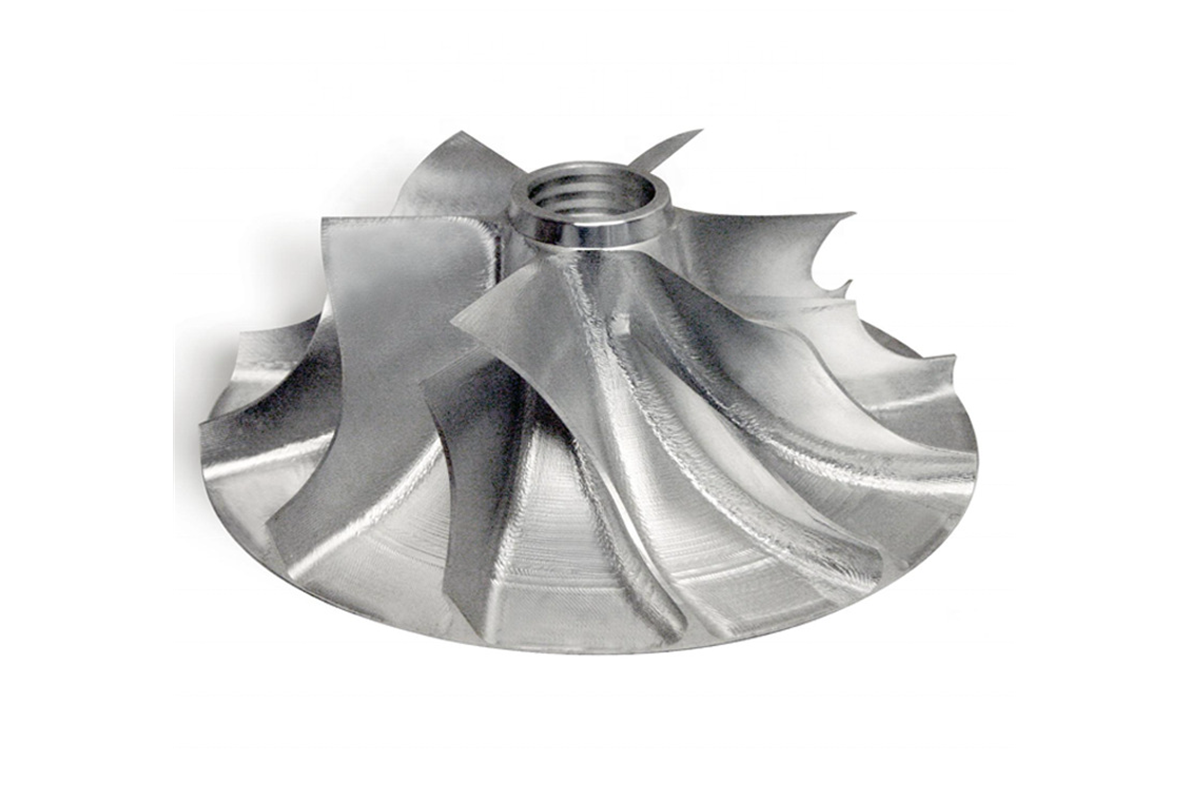

Superligas à Base de Níquel: Conhecidas pela resistência mecânica e térmica elevadas, essenciais em pás de turbina, motores de foguetões e outras aplicações de alta temperatura. A SLM viabiliza canais de arrefecimento complexos e geometrias que elevam o desempenho.

Cobalto-Crómio: Famoso pela resistência ao desgaste e elevada resistência a altas temperaturas. Na medicina, peças SLM em Co-Cr são usadas em implantes dentários e ortopédicos duradouros e personalizados.

Benefícios e Aplicações Típicas de Cada Material

A escolha do material é ditada pelos requisitos da peça. Ligas de titânio são preferidas quando leveza e resistência são imperativas (componentes aeroespaciais, dispositivos médicos personalizados). Já a versatilidade e resistência à corrosão do aço inox adequam-no a uma vasta gama de aplicações industriais, de componentes de máquina a produtos de consumo.

Desafios Associados aos Materiais para SLM

Apesar das vantagens, há desafios a considerar:

Manuseamento e Segurança do Pó: Pós metálicos como titânio e alumínio podem ser reativos/inflamáveis. Protocolos rigorosos de armazenamento e manuseamento são essenciais.

Pós-processamento: Consoante material e aplicação, podem ser necessários tratamentos térmicos, maquinagem ou acabamento para alcançar propriedades/aestética requeridas.

Custos: Metais de alto desempenho e superligas são dispendiosos; a SLM envolve custos de preparação de pó, operação e pós-processo que devem ser ponderados.

Aplicações Industriais da SLM

A SLM transpôs os limites da manufatura tradicional, permitindo peças metálicas complexas com rapidez e precisão sem precedentes. A sua compatibilidade com diversos metais e superligas tornou-a tecnologia pivotal em vários setores.

Indústria Aeroespacial

Na vanguarda da adoção da SLM, pela necessidade de componentes leves e resistentes. Exemplos:

Componentes de Motor: Bicos de combustível e pás de turbina com canais de arrefecimento internos complexos que elevam desempenho e reduzem peso.

Estruturas: Componentes estruturais leves que contribuem para a eficiência de combustível e performance global.

Indústria Automóvel

Revoluciona o design e fabrico de componentes, sobretudo em veículos de alto desempenho e luxo, onde personalização e performance são chave:

Peças Personalizadas: Produção de componentes sob medida para séries limitadas — caixas de velocidades, sistemas de escape, peças de motor.

Estruturas Aligeiradas: Criação de componentes com treliças internas que reduzem peso mantendo resistência, melhorando eficiência e desempenho.

Setor Médico

A SLM permite implantes e dispositivos biocompatíveis ajustados ao paciente:

Implantes Ortopédicos: Componentes específicos ao paciente que encaixam na anatomia, melhorando resultados cirúrgicos e recuperação.

Instrumentos Cirúrgicos: Ferramentas e guias complexos personalizados para procedimentos específicos, aumentando precisão e eficácia.

Setor de Energia

Beneficia da capacidade de produzir componentes duráveis para condições extremas, em renováveis e petróleo & gás:

Componentes de Turbinas Eólicas: Peças que otimizam eficiência e durabilidade em ambientes adversos.

Peças de Alto Desempenho: Componentes para exploração e extração com elevada resistência mecânica, à corrosão e a altas temperaturas.

Ferramentaria e Fabrico de Moldes

Aplicações relevantes com prazos mais curtos e funcionalidades avançadas:

Canais de Arrefecimento Conformais: Moldes com arrefecimento que segue o contorno da cavidade, reduzindo tempos de arrefecimento e melhorando qualidade de injeção.

Ferramentaria Rápida: Produção ágil de ferramentas para séries curtas e protótipos, diminuindo lead times e custos.

Como Ultrapassar os Desafios da SLM

Embora revolucionária, a SLM não está isenta de desafios. Enfrentá-los é essencial para maximizar o potencial da tecnologia e integrá-la com sucesso nos fluxos produtivos.

Desafios Técnicos e Soluções

Tensões Residuais e Distorção: O laser de alta energia pode induzir tensões significativas, levando a empenos.

Solução: Otimizar orientação, suportes e aplicar tratamentos térmicos pós-processo para assegurar precisão dimensional e integridade.

Rugosidade Superficial: Apesar da complexidade possível, o acabamento pode não cumprir requisitos específicos.

Solução: Maquinagem, polimento ou alisamento químico podem atingir a qualidade pretendida.

Consistência das Propriedades do Material: A construção camada a camada pode gerar variações.

Solução: Otimizar parâmetros (potência do laser, velocidade de varrimento, estratégias de hachura) para promover microestruturas e propriedades uniformes.

Desafios Operacionais e Considerações

Gestão de Pó: Manuseamento e armazenamento exigem medidas rigorosas de segurança.

Solução: Protocolos completos de gestão de pó (armazenamento, manuseamento, reciclagem) são críticos.

Custo e Acessibilidade: Investimento inicial em equipamento SLM e pós metálicos pode ser elevado.

Solução: Uma análise custo-benefício que considere redução de desperdício, menor time-to-market e inovação pode justificar o investimento.

Lacuna de Competências: Curva de aprendizagem acentuada — do DfAM à operação e pós-processo.

Solução: Formação de equipas e/ou parceria com prestadores experientes para garantir uso eficaz da SLM.

Fabricação com Selective Laser Melting (SLM)

Serviço de Selective Laser Melting (SLM): Prototipagem rápida e produção em superligas de níquel, cobalto e aços inoxidáveis.

Serviço de Fused Deposition Modeling (FDM): Protótipos e peças funcionais, gabaritos e dispositivos, modelos de baixo custo.

Serviço de Stereolithography (SLA): Modelos de alto detalhe, aplicações dentárias e médicas, joalharia e arte.

Serviço de Selective Laser Sintering (SLS): Geometrias complexas, peças finais, encaixes “snap-fit”.

Serviço de Multi Jet Fusion (MJF): Protótipos funcionais e peças finais, conjuntos complexos, produção em maior volume.

Serviço de Direct Metal Laser Sintering (DMLS): Componentes aeroespaciais e automóveis, implantes e instrumentos médicos, permutadores de calor e ferramentas personalizadas.