SLA vs FDM: entendendo as diferenças nas tecnologias de impressão 3D

Compreender a Estereolitografia (SLA) e o Fused Deposition Modeling (FDM)

No domínio em rápida evolução da manufatura e da prototipagem, a impressão 3D destaca-se como um farol de inovação, inaugurando uma era de velocidade, precisão e versatilidade antes inimaginável. Entre as tecnologias que impulsionaram esta revolução, a Estereolitografia (SLA) e o Fused Deposition Modeling (FDM) emergem como pilares fundamentais, cada uma com mecanismos, aplicações e vantagens distintas. Estas tecnologias democratizaram a manufatura, tornando-a acessível a designers, engenheiros e empresas de todas as dimensões e desencadeando um renascimento na forma como os produtos são conceptualizados, desenvolvidos e lançados no mercado.

A SLA, conhecida pela sua precisão e detalhe, tira partido da luz para transformar resinas líquidas em objetos sólidos, camada após camada, com minúcia. Esta tecnologia conquistou espaço em aplicações que exigem detalhe intrincado e acabamentos suaves, desde dispositivos dentários a joalharia complexa. Já o FDM, celebrado pela robustez e eficiência, constrói objetos extrudindo filamentos termoplásticos, camada a camada, resultando em peças duráveis e funcionais. A sua versatilidade abrange um vasto leque de aplicações, desde o desenvolvimento de protótipos até à criação de produtos de uso final em diversos setores.

Visão Geral da Impressão 3D por Estereolitografia (SLA)

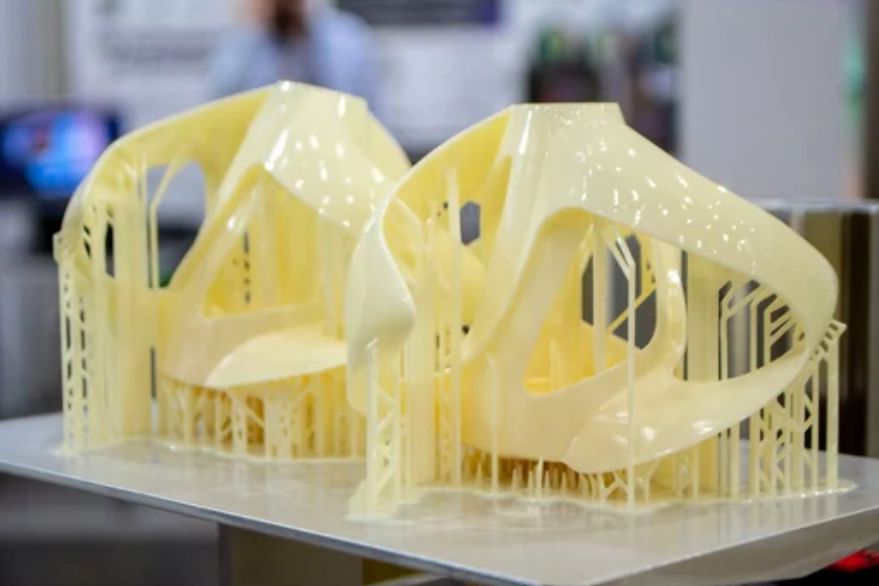

No coração da revolução da impressão 3D, a Estereolitografia (SLA) é um testemunho do poder da precisão e da inovação. Desenvolvida na década de 1980, a SLA tornou-se uma das técnicas de manufatura aditiva mais sofisticadas, reconhecida pela capacidade de criar peças com detalhe impressionante e superfícies extremamente lisas. Segue-se uma análise aprofundada à SLA, explicando os seus princípios nucleares, a mecânica de operação e os materiais que dão vida aos desenhos digitais.

Princípios Fundamentais da SLA

A SLA baseia-se na fotopolimerização: a luz desencadeia ligações entre cadeias de moléculas numa resina fotopolimérica, formando estruturas rígidas. Um laser ultravioleta (UV), dirigido por espelhos controlados por computador, traça e cura cada camada de um objeto dentro de um tanque de resina líquida. À medida que cada camada é curada, a plataforma de construção move-se, permitindo a formação sucessiva das camadas até criar o objeto tridimensional de baixo para cima.

Componentes Críticos de uma Impressora SLA

Fonte de Luz: O laser UV é o núcleo da impressora, responsável por curar a resina com precisão micrométrica.

Tanque de Resina: Reservatório que contém a resina fotopolimérica. A base é transparente para permitir a passagem do laser e a cura camada a camada.

Plataforma de Construção: Superfície onde a peça é formada; eleva-se progressivamente ao longo da impressão, “puxando” o objeto solidificado do banho de resina.

Como Funciona a SLA

Preparação: Um modelo 3D é fatiado em centenas ou milhares de camadas horizontais com software especializado.

Impressão: O laser UV cura seletivamente a resina líquida, solidificando as áreas correspondentes à primeira camada do modelo. Após a cura de cada camada, a plataforma ergue-se para separar a camada curada do fundo do tanque e permitir que resina fresca flua por baixo. O processo repete-se até concluir a peça.

Pós-Processamento: A peça é limpa em solvente para remover resina não curada e, frequentemente, submetida a cura UV adicional para atingir as propriedades finais do material.

Materiais Utilizados na SLA

As impressoras SLA usam várias resinas, formuladas para propriedades e aplicações específicas. É possível mimetizar aparência e funcionalidade de plásticos, cerâmicas ou vidro, com características como transparência, flexibilidade ou resistência a alta temperatura. As inovações em resinas continuam a expandir as capacidades da SLA, viabilizando desde protótipos detalhados até dispositivos médicos personalizados.

Explorar o Fused Deposition Modeling (FDM)

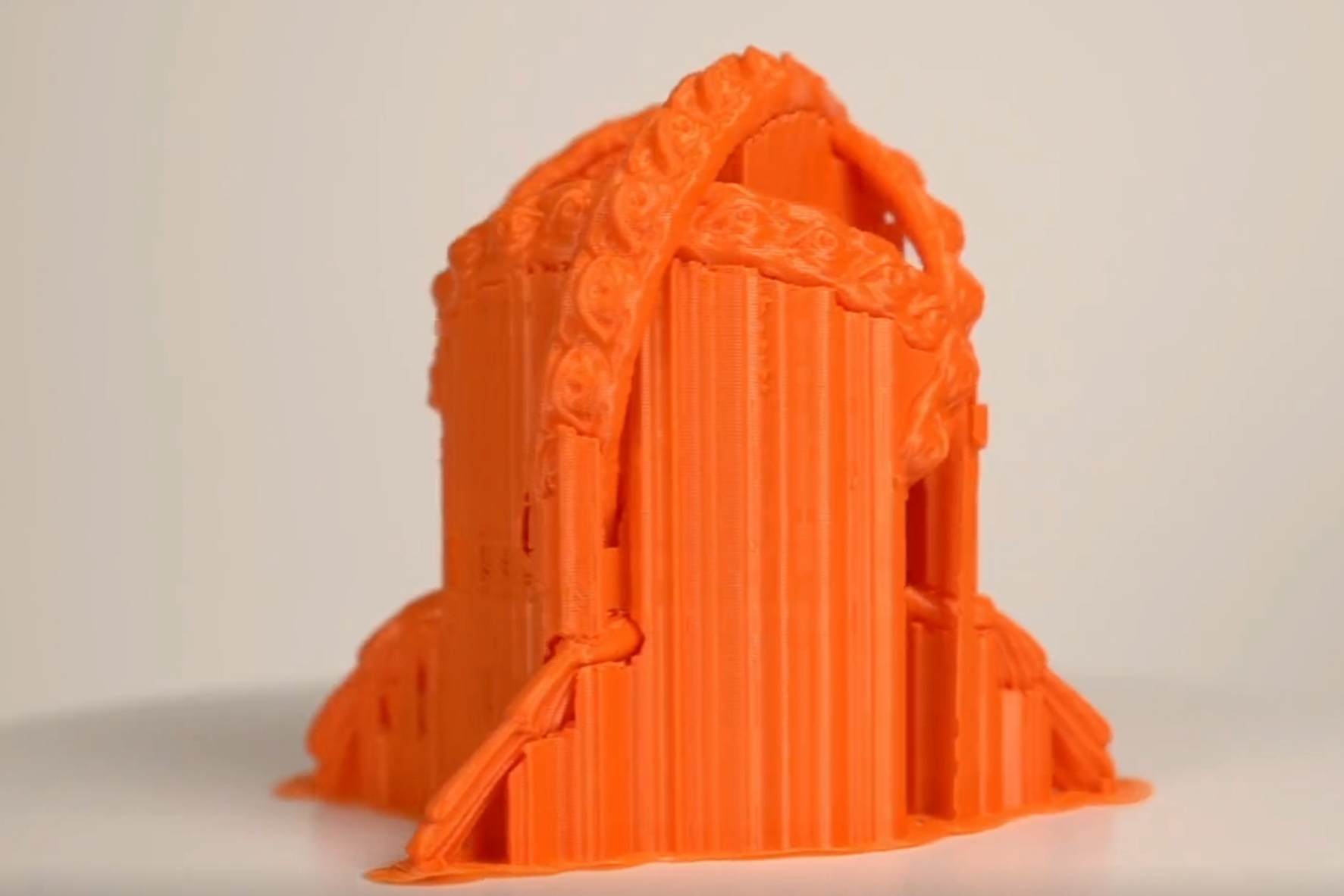

O Fused Deposition Modeling (FDM), outro gigante da impressão 3D, adota uma abordagem distinta da SLA, privilegiando robustez, diversidade de materiais e facilidade de uso. Desenvolvido no final dos anos 1980, o FDM tornou-se sinónimo de manufatura aditiva — especialmente para quem procura métodos rápidos, eficientes e versáteis. Abaixo detalhamos os fundamentos do FDM, a sua mecânica operacional e o vasto leque de materiais que o tornam uma escolha de eleição para profissionais e entusiastas.

Mecânica Fundamental do FDM

O FDM funciona pela extrusão de filamentos termoplásticos através de um bico aquecido, depositando o material meticulosamente, camada após camada, sobre a plataforma de construção. O material é fundido imediatamente antes da deposição e, ao arrefecer, solidifica-se e liga-se à camada anterior. O processo repete-se até edificar o objeto com precisão.

Etapas do Processo FDM

Preparação: O modelo digital é fatiado em camadas finas, definindo a trajetória que a impressora irá seguir.

Impressão: O filamento é aquecido para além da sua temperatura de transição vítrea, permitindo a extrusão. O bico desenha a secção transversal de cada camada sobre a mesa. Concluída a camada, a mesa desce (ou o bico sobe) e inicia-se a próxima deposição.

Arrefecimento e Solidificação: À medida que o material arrefece, solidifica e adere à camada subjacente. O controlo do arrefecimento é crucial para a integridade e precisão dimensional da peça.

Tipos de Filamentos Usados em FDM

PLA (Ácido Polilático): Fácil de usar e mais amigo do ambiente; ideal para protótipos, projetos educativos e peças não funcionais.

ABS (Acrilonitrilo-Butadieno-Estireno): Valorizado pela resistência e durabilidade; usado em peças funcionais, componentes automóvel e bens domésticos.

PETG (Polietileno Tereftalato Glicol): Combina facilidade de impressão com resistência e química; ideal para protótipos e peças funcionais.

Policarbonato (PC): Termoplástico de alto desempenho, com grande clareza, resistência ao impacto e tolerância térmica — adequado a aplicações industriais e de consumo.

TPU (Poliuretano Termoplástico): Material versátil com excelente elasticidade, resistência à abrasão e durabilidade; indicado para componentes flexíveis e resistentes ao impacto.

Comparar SLA e FDM: Perspetiva Técnica

Analisar as particularidades da Estereolitografia (SLA) e do Fused Deposition Modeling (FDM) revela um cenário em que cada tecnologia brilha por direito próprio, servindo nichos distintos no ecossistema da manufatura aditiva. Esta comparação ajuda a clarificar as diferenças fundamentais e a orientar a seleção conforme os requisitos do projeto.

Precisão e Resolução

A SLA destaca-se pela precisão e resolução excecionais, graças à cura pontual da resina pelo laser. Produz peças com superfícies suaves e detalhes intrincados — ideal quando a estética e a fineza de detalhe são críticas.

O FDM, embora preciso, tende a apresentar linhas de camada visíveis e pode exigir pós-processamento para acabamento suave. A resolução é, em geral, inferior à SLA, o que o torna menos indicado para microdetalhes, mas excelente para protótipos funcionais e peças de uso real.

Velocidade e Eficiência

Os tempos de SLA variam com o tamanho da peça, a complexidade e a velocidade de cura da resina. Não sendo sempre a mais rápida, é altamente eficiente para peças pequenas a médias com geometrias complexas.

O FDM é frequentemente elogiado pela rapidez em peças maiores e menos detalhadas. A extrusão direta permite tempos competitivos, sobretudo com alturas de camada maiores, ajustando o compromisso entre velocidade e detalhe.

Diversidade de Materiais

As resinas SLA evoluíram de flexíveis a rígidas, transparentes a opacas, padrão a alta temperatura. Esta diversidade suporta desde protótipos detalhados até peças funcionais com propriedades específicas.

O FDM sobressai na versatilidade: usa um amplo espetro de termoplásticos — de PLA e ABS a compósitos reforçados com fibra de carbono ou metal — cobrindo necessidades de durabilidade, flexibilidade, condutividade elétrica ou resistência térmica.

Considerações Ambientais e Operacionais

A SLA requer manuseio e descarte cuidadosos de resinas líquidas, além de limpeza e cura pós-impressão; exige ambiente controlado e práticas seguras de químicos.

O FDM, com filamentos termoplásticos, tem preocupações ambientais menores e pós-processo mais simples. O manuseio/armazenamento de filamentos e a remoção direta de suportes tornam-no mais user-friendly e adaptável — de salas de aula a oficinas industriais.

Aplicações Práticas de SLA e FDM

As aplicações de Estereolitografia (SLA) e Fused Deposition Modeling (FDM) evidenciam a versatilidade e os pontos fortes de cada tecnologia — ferramentas indispensáveis em múltiplos campos, de modelos detalhados e protótipos a peças funcionais e ferramentas.

Cenários Industriais e Comerciais onde a SLA se Destaca

Dispositivos Dentários e Médicos: A precisão da SLA beneficia a produção de modelos dentários, aparelhos auditivos personalizados e guias cirúrgicos. A existência de resinas biocompatíveis favorece aplicações clínicas específicas.

Joalharia: A alta resolução permite criar desenhos e padrões intrincados, modernizando o fabrico de peças únicas e moldes para fundição tradicional.

Prototipagem para Eletrónica de Consumo: A SLA desenvolve protótipos com detalhes finos e acabamentos premium, ideais para setores orientados à estética, viabilizando geometrias complexas com precisão.

Versatilidade do FDM na Manufatura

Protótipos Funcionais e Peças de Uso Final: A resistência dos termoplásticos do FDM permite testes rigorosos e produção de peças finais nos setores automóvel, aeroespacial e de consumo.

Ferramentas e Dispositivos Personalizados: A robustez material viabiliza gabaritos, dispositivos e ferramentas feitos à medida, reduzindo custos e aumentando a eficiência fabril.

Modelos Educativos e Maquetas de Arquitetura: A facilidade de uso e a variedade de materiais tornam o FDM popular no ensino e na criação de maquetas e mockups detalhados.

Escolher entre SLA e FDM segundo o Setor

Aeroespacial: Ambas têm lugar: SLA para componentes detalhados e FDM para peças funcionais e protótipos robustos.

Automóvel: O FDM destaca-se pela rapidez e economia em protótipos e produção; a SLA é usada para componentes detalhados como coberturas de luz e elementos de interior.

Saúde: A precisão e biocompatibilidade da SLA favorecem próteses personalizadas e guias; o FDM serve para protótipos e ferramentas não específicas ao paciente.

Vantagens e Limitações: SLA vs. FDM

Compreender as vantagens e limitações de Estereolitografia (SLA) e Fused Deposition Modeling (FDM) é determinante para alinhar requisitos de projeto com as capacidades de cada tecnologia.

Vantagens da SLA

Alta Resolução e Detalhe: Precisão superior para peças com geometrias complexas e superfícies suaves.

Ampla Gama de Materiais: Resinas flexíveis, transparentes, rígidas ou de alta temperatura cobrem necessidades diversas.

Excelente Acabamento Superficial: Frequentemente requer pouco pós-processamento para obter aspeto premium.

Limitações da SLA

Fragilidade do Material: Muitas resinas são mais frágeis do que termoplásticos FDM, limitando aplicações com impacto elevado ou uso prolongado.

Volume de Construção Menor: Em geral, inferior ao das máquinas FDM, menos indicado para peças grandes ou grandes lotes.

Pós-Processamento Obrigatório: Limpeza e cura UV adicionais aumentam etapas e exigem manuseio de químicos.

Vantagens do FDM

Durabilidade dos Materiais: Termoplásticos robustos adequados a protótipos funcionais e peças finais.

Facilidade e Acessibilidade: Operação direta e ecossistema maduro para utilizadores de todos os níveis.

Custo-Efetividade: Materiais e operação tendencialmente mais económicos do que na SLA.

Limitações do FDM

Resolução Inferior: Não atinge o nível de detalhe/ acabamento da SLA; pode exigir acabamento adicional.

Linhas de Camada Visíveis: Característica intrínseca do processo de extrusão.

Empeno/Deformação: Alguns materiais (p. ex., ABS) requerem controlo térmico rigoroso.

Tomar a Decisão: SLA vs. FDM

A escolha entre Estereolitografia (SLA) e Fused Deposition Modeling (FDM) influencia diretamente o resultado do seu projeto. Baseie-se nos pontos fortes/limitações e nas necessidades específicas de detalhe, desempenho, orçamento e prazos.

Orientações de Seleção

Detalhe e Estética: Para detalhe extremo e acabamento liso (joalharia, protótipos de alta estética), escolha SLA.

Força Funcional e Durabilidade: Para peças submetidas a carga/temperatura (protótipos funcionais, ferramentas), opte por FDM.

Orçamento: Se o custo for crítico, FDM costuma ser mais económico em equipamento e materiais.

Volume e Dimensão: FDM oferece, tipicamente, volumes de construção maiores e maior produtividade para peças grandes ou séries; SLA brilha em peças menores muito detalhadas.

Casos de Uso e Exemplos

Protótipos Aeroespaciais para Ensaios de Escoamento: FDM pela rapidez em peças grandes e robustas para túneis de vento.

Dispositivos Dentários Personalizados: SLA pela precisão e resinas biocompatíveis.

Capa para Eletrónica de Consumo: SLA para acabamento superior e logótipos detalhados.

O que Podemos Fazer em Impressão 3D?

O futuro da manufatura aditiva continua a evoluir com SLA e FDM na vanguarda. Avanços em resinas e filamentos estão a ampliar capacidades, tornando a impressão 3D mais acessível, versátil e poderosa. À medida que surgem novos materiais e melhorias, os limites do possível expandem-se — consolidando o papel da impressão 3D em transformar ideias em realidade.

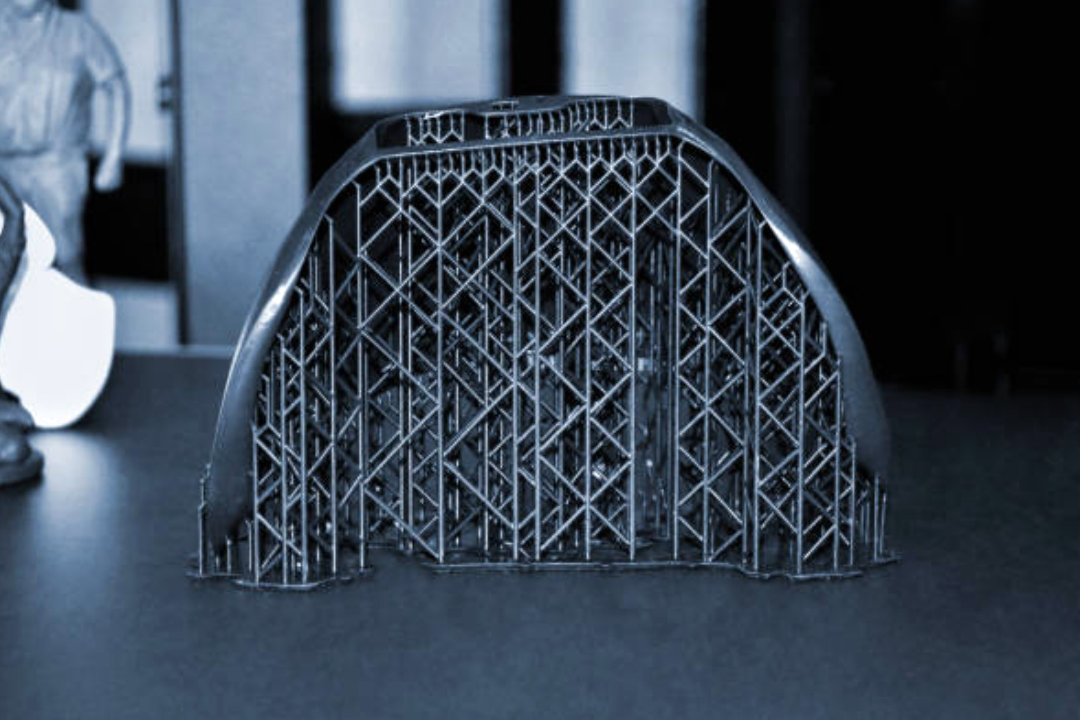

Serviço de Selective Laser Melting (SLM): Prototipagem rápida e produção em superligas de níquel, cobalto e aços inoxidáveis.

Serviço de Fused Deposition Modeling (FDM): Protótipos e peças funcionais, gabaritos e dispositivos, modelos de baixo custo.

Serviço de Stereolithography (SLA): Modelos de alto detalhe, aplicações dentárias e médicas, joalharia e arte.

Serviço de Selective Laser Sintering (SLS): Geometrias complexas, peças de uso final, encaixes de pressão.

Serviço de Multi Jet Fusion (MJF): Protótipos funcionais e peças finais, conjuntos complexos, produção em maior volume.

Serviço de Direct Metal Laser Sintering (DMLS): Componentes aeroespaciais e automóvel, implantes e instrumentos médicos, permutadores de calor e ferramentas personalizadas.