Entendendo o Sinterização Seletiva a Laser (SLS): Guia completo

No dinâmico e em constante evolução mundo da manufatura e do design, as tecnologias de impressão 3D tornaram-se um farol de inovação, remodelando a forma como os produtos são conceptualizados, concebidos e materializados. Entre as inúmeras técnicas de manufatura aditiva, a Sinterização Seletiva a Laser (SLS) destaca-se pela versatilidade, pela capacidade de produzir geometrias complexas e pela durabilidade das peças fabricadas. Desenvolvida em meados da década de 1980, a SLS evoluiu de um processo de produção inovador para uma tecnologia basilar na prototipagem rápida e na manufatura digital direta.

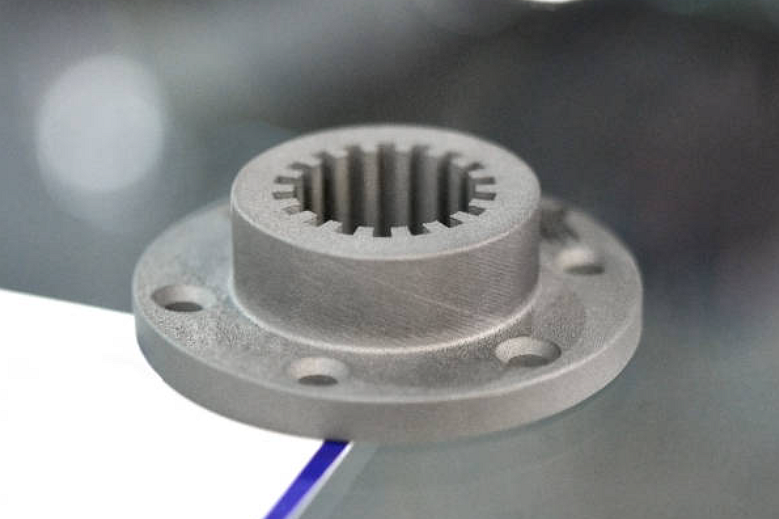

A Sinterização Seletiva a Laser (SLS) utiliza um laser de alta potência para fundir pequenas partículas de pó polimérico, metálico ou de outros materiais, formando um objeto tridimensional sólido. O processo distingue-se pela capacidade única de criar peças robustas, complexas e prontas para uso funcional sem necessidade de estruturas de suporte adicionais. Esta característica simplifica a produção e abre novas vias para a inovação em design, anteriormente limitada pelas restrições dos métodos de manufatura tradicionais.

Os Fundamentos da Sinterização Seletiva a Laser (SLS)

A Sinterização Seletiva a Laser (SLS) é uma poderosa técnica de impressão 3D que conquistou um nicho no universo da manufatura aditiva, oferecendo flexibilidade ímpar em design e produção. Ao explorarmos os fundamentos da SLS, é essencial compreender o que diferencia esta tecnologia e como evoluiu para se tornar uma ferramenta vital em vários setores.

Definição e Evolução

A SLS é um processo de manufatura aditiva que utiliza um laser para sinterizar material em pó — tipicamente plástico, metal, cerâmica ou vidro — ligando as partículas para criar uma estrutura sólida. Ao contrário de outras técnicas de impressão 3D que exigem suportes, a SLS constrói as peças fundindo o material camada a camada, de baixo para cima, permitindo geometrias complexas com grande liberdade de design.

O conceito de SLS foi desenvolvido em meados dos anos 1980 pelos Drs. Carl Deckard e Joe Beaman, na Universidade do Texas em Austin. Comercializada no final dessa década, a tecnologia passou por avanços significativos, ampliando o leque de materiais e encontrando novas aplicações numa vasta gama de indústrias.

O Processo SLS Explicado

O processo SLS envolve alguns componentes-chave: um laser de alta potência, uma cama de pó e uma plataforma de construção. Eis uma visão simplificada do funcionamento:

Preparação da Câmara de Construção: A câmara é pré-aquecida até uma temperatura ligeiramente abaixo do ponto de fusão do material em pó. Este pré-aquecimento permite ao laser sinterizar o pó de forma mais eficiente.

Deposição do Pó: Uma camada fina de pó é espalhada sobre a plataforma. A espessura desta camada varia tipicamente entre 0,1 e 0,15 mm.

Sinterização a Laser: O laser seleciona e sinteriza o pó conforme a secção transversal do modelo 3D, ligando as partículas para formar uma camada sólida.

Descida da Plataforma: Após sinterizar uma camada, a plataforma desce e uma nova camada de pó é aplicada por cima. O processo repete-se até a peça ficar totalmente construída.

Arrefecimento e Limpeza: A câmara arrefece antes da remoção das peças. O pó excedente é limpo e muitas vezes reciclado para futuras utilizações.

Componentes Críticos de uma Impressora SLS

Laser: Controlado e focado com precisão para sinterizar o material. A intensidade e a velocidade influenciam diretamente a qualidade final.

Cama de Pó: Superfície onde o pó é depositado e sinterizado camada a camada. O pó não sinterizado também sustenta a peça durante a impressão, dispensando suportes.

Plataforma de Construção: Plataforma dentro da câmara onde a peça é impressa. Desce incrementalmente após cada camada para permitir a adição de novo pó.

Como Funciona a SLS — O Processo Técnico

Aprofundando o funcionamento da Sinterização Seletiva a Laser (SLS), desvendamos o processo que transforma materiais em pó em peças sólidas e funcionais. Esta secção detalha, passo a passo, a interação sofisticada entre calor, material e precisão do laser que define esta técnica.

Explicação Passo a Passo do Processo SLS

Preparação e Modelação Digital

Antes de imprimir, cria-se um modelo 3D em software CAD. O modelo é convertido para .STL (ou formato similar) e fatiado em camadas horizontais finas para construção sequencial.

Dispersão do Pó

A máquina é pré-aquecida abaixo do ponto de fusão do pó. Uma lâmina ou rolo espalha uma camada uniforme sobre a plataforma. A consistência da espessura é crucial para detalhe e resistência.

Sinterização a Laser

Um laser de alta potência varre a primeira camada, sinterizando seletivamente o pó segundo o fatiamento do modelo CAD. O laser aquece o pó ligeiramente acima do ponto de fusão, promovendo a ligação das partículas sem fusão total.

Construção do Objeto

Após a primeira camada, a plataforma desce a espessura de uma camada. Uma nova camada de pó é espalhada e o laser repete o processo, unindo a nova camada à anterior, até completar a peça.

Arrefecimento e Pós-Processamento

Concluída a impressão, a câmara arrefece (o que pode levar horas, consoante dimensão e complexidade). As peças são então extraídas do leito de pó. O excesso de pó é removido por escovagem ou ar comprimido e pode ser reutilizado. Podem aplicar-se etapas adicionais — jato de areia, coloração ou infiltração — para acabamento e propriedades mecânicas desejadas.

Papel do Controlo de Temperatura e da Atmosfera Inerte

Controlo de Temperatura: Manter a temperatura correta na câmara é crítico. A cama pré-aquecida minimiza gradientes térmicos e assegura sinterização uniforme, essencial para propriedades mecânicas e precisão dimensional.

Atmosfera Inerte: Muitas máquinas SLS operam com nitrogénio ou árgon para evitar oxidação do pó durante a sinterização. Em SLS metálico, isto é vital para pureza e integridade das peças.

Materiais Utilizados na Impressão SLS

A SLS destaca-se pela ampla compatibilidade de materiais, permitindo criar peças que respondem a requisitos funcionais e estéticos variados. Esta versatilidade torna-a escolha preferencial do setor aeroespacial à moda. Eis os materiais mais comuns, as suas vantagens e a comparação com outras tecnologias.

Panorâmica dos Materiais SLS

Polímeros: Nylon 11 e Nylon 12 são os mais usados, pelo equilíbrio entre resistência, flexibilidade e durabilidade. Adequados a protótipos funcionais, peças finais e conjuntos complexos.

Metais: Alumínio, aço, titânio, entre outros. A SLS metálica (muitas vezes chamada DMLS) produz peças duráveis e resistentes ao calor para aeroespacial, automóvel e medical.

Compósitos e Cargas: Pós base misturados com fibra de vidro, carbono ou outros aditivos para aumentar rigidez, resistência térmica ou condutividade elétrica.

Cerâmicas: Menos comuns, mas úteis quando se requer alta resistência térmica, biocompatibilidade ou propriedades elétricas específicas.

Vantagens do Uso de Materiais em Pó

Reciclabilidade: Elevada taxa de reaproveitamento do pó não sinterizado, reduzindo desperdício e custo.

Estruturas sem Suportes: O próprio pó sustenta a peça durante a impressão, permitindo geometrias complexas e cavidades internas sem remoção de suportes.

Eficiência de Material: Sinteriza-se apenas o necessário em cada camada, o que é crucial com metais e compósitos dispendiosos.

Comparação com Outras Tecnologias

Diversidade de Materiais: Face a FDM e SLA, a SLS oferece gama mais ampla, sobretudo em polímeros de alto desempenho e metais.

Peças Funcionais: Embora FDM e SLA sejam excelentes para protótipos e modelos estéticos, a SLS tende a fornecer melhores propriedades mecânicas para peças funcionais e de uso final.

Acabamento e Detalhe: A SLA alcança detalhes mais finos e superfícies mais lisas; porém, as peças SLS são mais robustas quando a função prevalece sobre a forma.

Vantagens da SLS face a Outras Técnicas Aditivas

A SLS consolidou-se como tecnologia pivotal, oferecendo benefícios únicos. A capacidade de produzir peças resistentes, complexas e sem suportes torna-a transformadora para muitas indústrias.

Versatilidade de Materiais

A compatibilidade com polímeros de alto desempenho, metais e compósitos permite selecionar o material ideal para cada aplicação, cobrindo desde protótipos funcionais a peças finais.

Geometrias Complexas e Detalhe

Um dos destaques da SLS é fabricar peças com detalhes intrincados e geometrias internas complexas — frequentemente limitadas ou impossíveis em FDM ou SLA. O leito de pó suporta as zonas sinterizadas, viabilizando saliências, reentrâncias e canais internos sem suportes.

Elevada Resistência e Durabilidade

Peças SLS são reconhecidas pela resistência e durabilidade, adequadas a ensaios funcionais e uso final. O processo gera peças quase isotrópicas, com propriedades consistentes em todas as direções.

Eficiência em Produção por Lotes

É possível aninhar peças no volume de construção, otimizando espaço e material. Isto reduz tempo e custo, tornando a SLS excelente para séries pequenas a médias — com possibilidade de operações prolongadas sem supervisão.

Menos Resíduos e Reciclabilidade

O reaproveitamento do pó não utilizado reduz drasticamente o desperdício e o custo, reforçando a sustentabilidade do processo.

Comparação Resumida

A SLA oferece melhor acabamento e microdetalhe; a SLS vence em propriedades mecânicas e complexidade sem suportes. Face ao FDM, a SLS traz mais opções de materiais e geometrias mais intrincadas; porém, o FDM pode ser mais acessível para entradas de gama.

Aplicações Práticas da Tecnologia SLS

A SLS transformou diversos setores ao oferecer um método flexível, eficiente e robusto de produzir peças. A criação de geometrias complexas sem suportes e o leque de materiais abriram novas possibilidades de design e manufatura.

Aeroespacial e Automóvel

Produção de componentes leves e duráveis que suportam ambientes exigentes, desde condutas e componentes de sistemas de combustível a ferramentas e gabaritos para linhas de montagem. Peças leves melhoram eficiência e desempenho.

Medicina e Dentária

Implantes, próteses e instrumentos cirúrgicos personalizados, graças a materiais biocompatíveis. Produção de modelos dentários e dispositivos ortodônticos, agilizando fluxos clínicos e laboratoriais.

Produtos de Consumo e Moda

Do wearables à joalharia e eyewear personalizados, aliando estética a conforto. Suporta prototipagem rápida e customização em eletrónica de consumo.

Industrial e Engenharia

Protótipos funcionais, peças finais e ferramentas complexas com propriedades mecânicas elevadas. Permite canais internos para estudos de escoamento, elementos de dissipação térmica e estruturas leves para robótica. Eficiência em séries pequenas a médias de componentes especializados.

Arte e Arquitetura

Esculturas, maquetas e peças funcionais com detalhes e texturas complexas, expandindo fronteiras do design e da construção.

Comparar SLS com Outras Tecnologias de Impressão 3D

Com o ecossistema de manufatura aditiva em evolução, compreender as nuances entre tecnologias é crucial para escolher o método mais adequado. A SLS é frequentemente comparada a FDM, SLA e DMLS.

SLS vs. FDM

Materiais: O FDM usa sobretudo filamentos termoplásticos; a SLS trabalha com pós — polímeros, metais e compósitos — com maior versatilidade funcional.

Acabamento e Detalhe: A SLS tende a apresentar acabamento mais uniforme e permite geometrias mais complexas sem suportes.

Adequação: FDM é acessível e económico para hobbies e protótipos preliminares; SLS é preferível para protótipos funcionais e peças finais que exigem maior resistência, precisão e complexidade.

SLS vs. SLA

Durabilidade: SLA oferece alta resolução e superfícies lisas; SLS, em geral, fornece maior durabilidade para peças funcionais.

Flexibilidade de Design: Ambas permitem geometrias complexas; a SLS tem vantagem em funcionalidades internas graças ao suporte do pó.

Pós-Processo: SLA requer lavagem e cura; SLS necessita sobretudo de despoeiramento, acelerando a entrega.

SLS vs. DMLS

Materiais: DMLS é metal dedicado, com ampla gama de ligas; SLS é reconhecida sobretudo em polímeros, embora exista em metais.

Complexidade/Aplicação: Ambas criam geometrias complexas; DMLS produz peças mais densas para aplicações de alto esforço.

Custo e Velocidade: Para polímeros, SLS é normalmente mais rápida e económica do que DMLS, que exige mais energia e pós-processamento.

Orientação para Escolher a Tecnologia Certa

A decisão depende de:

Requisitos de Material: Durabilidade e versatilidade da SLS vs. estética da SLA ou propriedades específicas de filamentos FDM.

Complexidade e Função: Para detalhes intrincados com funcionalidades internas e uso funcional, SLS é preferível.

Orçamento e Volume: Para protótipos simples e baixo volume, FDM pode ser mais económico; para séries médias de peças complexas, SLS tende a ser mais eficiente.

O que Podemos Fazer em Impressão 3D por SLS

Serviço de Selective Laser Melting (SLM): Prototipagem rápida e produção em superligas de níquel, cobalto e aços inoxidáveis.

Serviço de Fused Deposition Modeling (FDM): Protótipos e peças funcionais, gabaritos e dispositivos, modelos de baixo custo.

Serviço de Stereolithography (SLA): Modelos de alto detalhe, aplicações dentárias e médicas, joalharia e arte.

Serviço de Selective Laser Sintering (SLS): Geometrias complexas, peças de uso final, encaixes “snap-fit”.

Serviço de Multi Jet Fusion (MJF): Protótipos funcionais e peças finais, conjuntos complexos, produção em maior volume.

Serviço de Direct Metal Laser Sintering (DMLS): Componentes aeroespaciais e automóvel, implantes e instrumentos médicos, permutadores de calor e ferramentas personalizadas.