Guia de solução de problemas para moldagem por injeção de abajures de PC

Moldagem por injeção de abat-jour em PC é vital na produção de abat-jour de alta qualidade, oferecendo durabilidade, versatilidade e apelo estético. Porém, como qualquer processo de fabrico, também apresenta desafios. Abordá-los prontamente é crucial para garantir a eficiência e a qualidade do produto final.

Este artigo aprofunda os problemas comuns encontrados durante a moldagem por injeção de abat-jour em PC e apresenta soluções práticas e boas práticas para superá-los. Ao compreender as causas-raiz destas questões e implementar medidas proativas, os fabricantes podem otimizar os seus processos e aumentar a produtividade global.

Problemas Comuns na Moldagem por Injeção de Abat-jour em PC

Embora seja um processo de fabrico altamente eficaz, a moldagem por injeção de abat-jour em PC enfrenta vários desafios comuns que podem afetar a qualidade e a eficiência da produção. Compreender estes problemas e as suas causas subjacentes é essencial para implementar soluções eficazes. Seguem-se as principais questões encontradas:

Empeno e Deformação

Causas:

Arrefecimento desigual: variações nas taxas de arrefecimento ao longo do molde podem levar a contrações diferenciais, causando empeno e deformação.

Controlo inadequado da temperatura do molde: flutuações durante a fase de arrefecimento resultam em solidificação desigual, conduzindo ao empeno.

Escoamento de material inadequado: fluxo insuficiente em zonas específicas do molde cria tensões localizadas que provocam empeno após o arrefecimento.

Efeitos no produto final:

Inconsistências dimensionais: resultam em desvios das dimensões desejadas, afetando o encaixe e o acabamento.

Estética deficiente: abat-jour deformados prejudicam o apelo visual e a satisfação do cliente.

Funcionalidade comprometida: o empeno pode afetar a integridade estrutural, causando, por exemplo, difusão de luz desigual.

Soluções:

Sistemas de arrefecimento melhorados: canais de arrefecimento avançados ou conformes promovem solidificação uniforme e reduzem o empeno.

Controlo de temperatura do molde: manter temperaturas precisas ao longo do ciclo minimiza gradientes térmicos.

Otimizar o escoamento do material: desenho adequado de gates e canais de injeção assegura distribuição uniforme e reduz tensões localizadas.

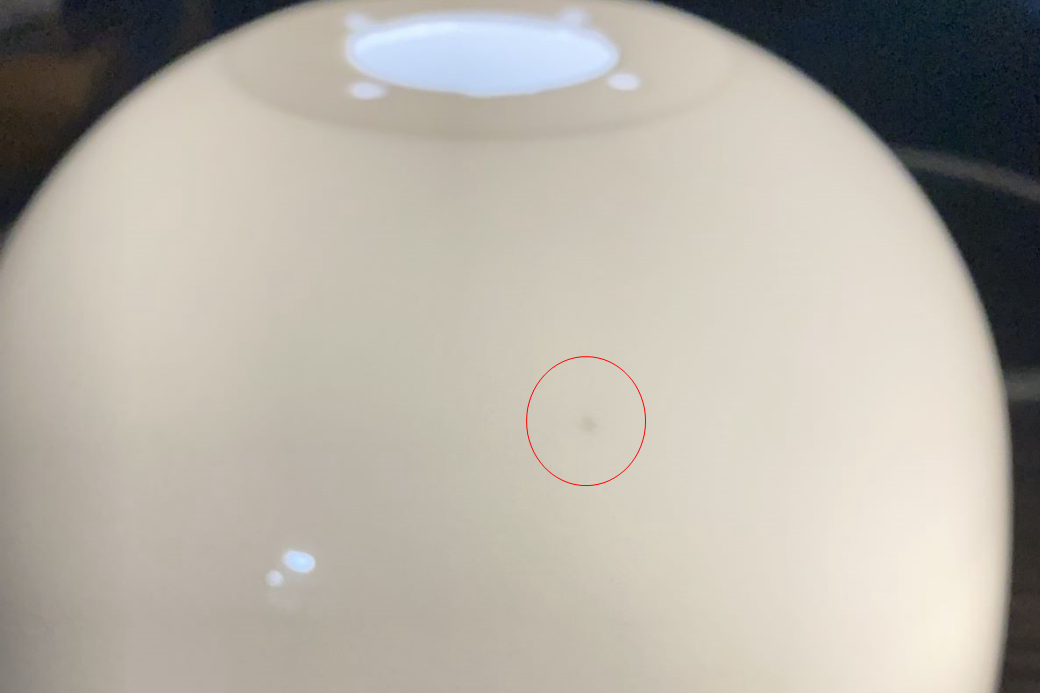

Defeitos Superficiais

Causas:

Escoamento inadequado: fluxo insuficiente ou pressão excessiva pode originar marcas de fluxo ou irregularidades superficiais.

Contaminação do molde: resíduos ou manutenção deficiente podem causar queimaduras ou pontos.

Pressão de injeção excessiva: pode provocar cisalhamento do material ou rebarbas, gerando defeitos superficiais.

Impacto na estética e funcionalidade:

Menor apelo visual: defeitos prejudicam o aspeto liso e uniforme.

Prejuízo da difusão de luz: irregularidades podem interferir nas propriedades óticas.

Integridade do material comprometida: defeitos severos, como queimaduras, podem reduzir a vida útil.

Ações corretivas:

Manutenção do molde: limpeza e manutenção regulares evitam contaminação e garantem acabamentos suaves.

Otimização de parâmetros: ajustar velocidade e pressão evita cisalhamento e reduz defeitos.

Agentes desmoldantes: aplicação adequada facilita a extração e reduz aderências e marcas.

Imprecisões Dimensionais

Causas-raiz:

Variações de temperatura do molde: provocam contrações diferenciais e imprecisões.

Inconsistências de pressão: variações na pressão de injeção/compactação afetam o enchimento e a densidade de compactação.

Controlo de fluxo: controlo inadequado das taxas de fluxo ou velocidades de injeção gera enchimento não uniforme.

Implicações na montagem e desempenho:

Desafios de montagem: podem exigir retrabalhos ou ajustes.

Limitações de performance: afetam o encaixe e a funcionalidade.

Questões de qualidade: prejudicam a satisfação do cliente e a reputação da marca.

Medidas corretivas:

Controlo de temperatura: garante contração uniforme e dimensões consistentes.

Otimização de parâmetros: ajuste de pressão/velocidade para fluxo e compactação uniformes.

Modificações de molde: espessuras uniformes e ângulos de extração adequados reduzem distorções.

Aditivos Anti-UV

a. Efeito da adição de anti-UV:

Proteção UV: evita degradação por radiação, prolongando a vida útil.

Compatibilidade do material: alguns aditivos podem afetar propriedades e processabilidade.

b. Problemas comuns ao adicionar anti-UV:

Degradação do material: incompatibilidade entre aditivo e resina PC pode causar degradação ou descoloração.

Inconsistências de fluxo: alterações de viscosidade podem prejudicar enchimento/compactação.

c. Medidas corretivas:

Ensaios de compatibilidade: validar aditivos com a resina PC.

Ajuste de processamento: calibrar temperatura de fusão e velocidade de injeção conforme as novas propriedades.

Agentes Difusores de Luz

a. Função dos difusores:

Melhor estética: dispersam a luz, criando iluminação suave e homogénea.

Propriedades óticas: a dispersão adequada melhora a transmissão e a qualidade da luz.

b. Problemas comuns:

Dispersão insuficiente: causa distribuição de luz desigual ou estrias visíveis.

Irregularidades superficiais: distribuição irregular pode gerar mosqueado ou estriamento.

c. Medidas corretivas:

Otimização de mistura: garantir dispersão homogénea no polímero.

Ajuste de condições: calibrar temperatura de fusão e velocidade de injeção para favorecer a uniformidade.

Masterbatch de Cor

a. Função:

Realce cromático: confere tonalidades vivas e opções de personalização.

Coloração consistente: formulações adequadas asseguram uniformidade.

b. Problemas comuns:

Inconsistência de cor: dispersão/formulação inadequada gera variações ou estrias.

Degradação do material: incompatibilidade com PC pode reduzir propriedades mecânicas.

c. Medidas corretivas:

Ensaios de cor: validar consistência entre lotes.

Ajuste de formulação: melhorar compatibilidade com PC e evitar degradação.

Soluções e Boas Práticas

Enfrentar os problemas comuns na moldagem por injeção de abat-jour em PC requer uma combinação de soluções estratégicas e boas práticas. Ao otimizar o design do molde, selecionar materiais adequados e afinar os parâmetros de processo, é possível elevar a qualidade e a eficiência. Principais recomendações:

A. Otimização do Design do Molde

Importância da localização do gate e ventilação: facilitam fluxo uniforme e reduzem marcas de fluxo e irregularidades.

Melhorar a eficiência de arrefecimento: sistemas eficientes mantêm temperaturas consistentes e minimizam empeno.

Ângulos de extração: facilitam a desmoldagem e reduzem danos e variações dimensionais.

B. Seleção de Materiais

Compatibilidade com PC: garante processabilidade e reduz riscos de degradação.

Gestão de contração: considerar a contração em projeto para atingir dimensões alvo.

Graus especializados: PCs específicos para abat-jour melhoram ótica, durabilidade e estética.

C. Ajuste de Parâmetros

Controlo de temperatura: assegura fluxo consistente e minimiza defeitos e variações dimensionais.

Otimização de velocidade/pressão: ajustar conforme material e molde para enchimento e compactação ideais.

Gestão do tempo de ciclo: maximizar produtividade mantendo a qualidade.

Casos de Estudo e Exemplos Reais

Esta secção apresenta casos reais que demonstram como fabricantes resolveram problemas comuns na moldagem por injeção de abat-jour em PC, destacando desafios, estratégias e resultados.

Resolução de Empeno na Neway Lighting Solutions

Descrição do problema:

A Neway Lighting Solutions, fabricante líder de abat-jour em PC, enfrentava problemas persistentes de empeno, afetando estética e dimensões, com impacto na montagem e no desempenho.

Passos adotados:

Análise abrangente: foco na eficiência de arrefecimento, controlo térmico do molde e dinâmica de fluxo.

Sistemas de arrefecimento aprimorados: canais avançados e otimização de taxas de arrefecimento para uniformidade térmica.

Otimização de temperatura do molde: monitorização e controlo automatizado.

Simulação de fluxo: identificação de zonas com enchimento desigual e ajustes de design para distribuição uniforme.

Resultados:

Empeno reduzido: maior estabilidade dimensional e melhor estética.

Qualidade superior: superfícies mais suaves e propriedades óticas melhores.

Eficiência aumentada: menos refugos e menos pós-processamento, com poupança de custos.

Melhoria de Precisão Dimensional na LampTech Industries

Desafios:

Imprecisões dimensionais a dificultar montagem e performance.

Estratégias:

Modificações de molde: espessuras uniformes, ângulos de extração adequados e gating/ventilação otimizados.

Controlo de temperatura: sistemas avançados e calibração regular.

Afinar parâmetros: velocidade, pressão e tempo de compactação para fluxo uniforme.

Resultados e próximos passos:

Maior consistência dimensional, montagem mais fluida e melhor desempenho.

Cultura de melhoria contínua com experimentação e refino constantes.

Explorar monitorização em processo e controlo avançado.

Problemas de Amarelecimento e Marcas de Fluxo em Abat-jour

A Neway encontrou os seguintes problemas ao fabricar um abat-jour branco translúcido:

1. Amarelecimento durante a moldagem por injeção

2. Ocorrência de linhas de fluxo durante a injeção

3. Após um ano de uso, diferença de cor face a peças recém-injetadas.

O I&D da Neway resolveu os três problemas por eliminação. Análise passo a passo:

1. Amarelecimento no processo: Usando PC como base, mesmo com aumento da temperatura do molde, o PC não carboniza por si. Como se adicionam toner, difusores de luz e anti-UV, conclui-se que alguns destes não resistem a altas temperaturas e carbonizam quando a temperatura é elevada, causando amarelecimento/escurecimento.

Solução: Substituir por componentes resistentes a altas temperaturas.

2. Linhas de fluxo: Mistura desigual de toner e PC gera cores irregulares durante a injeção.

Solução: Substituir PC + toner por material granulado (composto) para uniformidade total de cor.

3. Diferença de cor após um ano: Causa é teor insuficiente (ou ausência) de anti-UV. Sob luz solar, PC ou aditivos envelhecem e degradam, amarelecendo a peça.

Solução: Aumentar a fração de anti-UV consoante a espessura e a transmitância reais.

Conclusão

O processo de moldagem por injeção de abat-jour em PC apresenta vários desafios que impactam qualidade, estética e eficiência. Contudo, ao compreender os problemas comuns e implementar soluções e boas práticas, é possível superá-los.

Abordámos causas e efeitos de questões como empeno, defeitos superficiais, imprecisões dimensionais e problemas associados a aditivos (anti-UV, difusores e masterbatch de cor), bem como soluções práticas envolvendo otimização de molde, seleção de materiais e ajuste de parâmetros.

Ao otimizar o design do molde, escolher materiais adequados e afinar parâmetros, os fabricantes elevam a qualidade, minimizam defeitos e melhoram a eficiência. Casos reais demonstraram a aplicação bem-sucedida destas estratégias.

No cenário competitivo atual, é essencial priorizar troubleshooting proativo e melhoria contínua. Com uma abordagem inovadora e orientada para a excelência, é possível entregar abat-jour em PC de alta qualidade que satisfaçam as expectativas dos clientes.

Melhoria contínua não é apenas um objetivo — é uma jornada. Sigamos juntos nessa jornada, perseguindo excelência e inovação a cada passo.

O que Podemos Fazer em Moldagem por Injeção de Plástico

A Neway oferece várias opções de processo de moldagem por injeção, incluindo:

1. Serviço de Moldagem por Injeção de Plástico

3. Serviço de Moldagem por Inserto

4. Serviço de Moldagem Multi-Shot

E diversos materiais padrão e personalizados para moldagem por injeção, incluindo: