Fabricação de peças em superliga: Serviço de fundição por investimento a vácuo

Fundição por Investimento a Vácuo de Peças em Superligas

Superligas, uma classe de metais conhecida pela resistência excecional e pela elevada estabilidade térmica, desempenham um papel crucial no mundo moderno. Estes materiais são indispensáveis em setores que exigem alto desempenho sob condições extremas, como as indústrias aeroespacial, energética e automóvel. As propriedades únicas das superligas — incluindo a capacidade de manter a integridade estrutural a altas temperaturas, resistir à corrosão e suportar tensões elevadas — tornam-nas ideais para componentes críticos que vão desde peças de motores a jato a turbinas de geração de energia.

No entanto, fabricar peças em superligas apresenta desafios significativos. As mesmas características que tornam estes materiais valiosos também dificultam o seu processamento. Os seus elevados pontos de fusão, a tendência para reagir com materiais de moldação e as geometrias complexas exigidas nas aplicações finais complicam o processo de fabrico, requerendo precisão, know-how e tecnologia avançada.

É aqui que a fundição por investimento a vácuo entra em cena: uma técnica sofisticada de manufatura, concebida para enfrentar estes desafios de frente. Este processo produz peças em superligas complexas, de alta precisão, com propriedades mecânicas e acabamentos superficiais excecionais. A fundição por investimento a vácuo mitiga problemas comuns na fabricação de superligas, como porosidade e oxidação, ao criar um ambiente controlado que eleva as propriedades do material e a fidelidade do produto final.

Compreender as Superligas

Como o nome indica, as superligas são metais com resistência mecânica superior e elevada resistência à degradação superficial, especialmente sob altas temperaturas e pressões. Estas ligas são projetadas para prosperar sob stress, sendo indispensáveis em aplicações em que a falha não é opção. As características definidoras das superligas incluem:

Alta resistência: As superligas mantêm a integridade estrutural sob tensões e temperaturas extremas, onde outros materiais falhariam.

Resistência à fluência térmica: Suportam longos períodos de exposição a altas temperaturas sem deformação.

Estabilidade em temperaturas extremas: São concebidas para desempenhos fiáveis tanto em ambientes de baixa como de alta temperatura, resistindo à fadiga térmica e mantendo as suas propriedades num amplo intervalo térmico.

Resistência à corrosão: São formuladas para resistir à oxidação e à corrosão, assegurando longevidade mesmo em ambientes químicos agressivos.

As superligas são predominantemente categorizadas pelo elemento de liga primário. Os tipos mais comuns incluem:

Superligas à base de níquel: A classe mais utilizada, conhecida pela excelente resistência mecânica e à fluência. Ideais para aplicações de alta temperatura, como motores a jato e turbinas a gás.

Superligas à base de cobalto: Reconhecidas por manterem resistência a altas temperaturas e por resistirem à fadiga térmica. São comuns em pás de turbinas a gás e implantes cirúrgicos.

Superligas à base de ferro: Alternativa mais económica, com boas propriedades mecânicas; empregadas com frequência em aplicações de aquecimento industrial onde há temperaturas elevadas.

As principais aplicações das superligas abrangem vários componentes críticos em setores exigentes:

Aeroespacial: Pás de turbina, discos e outros componentes de motor são fabricados em superligas para suportar temperaturas e pressões extremas durante o voo.

Energia: No setor energético, as superligas são usadas em turbinas a gás e reatores nucleares graças à sua capacidade em altas temperaturas e resistência à corrosão.

Automóvel: Materiais de superliga de alto desempenho são usados em sistemas de escape e turbocompressores, elevando a eficiência e o desempenho.

Médico: Superligas, especialmente as à base de cobalto, são aplicadas em implantes médicos devido à biocompatibilidade e resistência.

Visão Geral da Fundição por Investimento a Vácuo

A fundição por investimento a vácuo é o auge da manufatura de precisão, sobretudo para materiais tão exigentes como as superligas. Este processo — uma forma avançada da fundição por cera perdida tradicional — envolve a criação de um modelo em cera da peça desejada, encapsulado por uma casca cerâmica. Após a cura, a cera é removida por fusão, deixando uma cavidade perfeita para o vazamento do metal. A distinção crucial na fundição por investimento a vácuo reside no ambiente onde o metal é fundido e vazado: um vácuo. Este passo crítico mitiga problemas comuns na fundição de superligas, como porosidade e oxidação, removendo o ar e outros gases da equação.

Princípios Básicos da Fundição por Investimento

A fundição por investimento, também conhecida como “cera perdida”, é um pilar da metalurgia há séculos, valorizada pela capacidade de produzir componentes com geometrias intrincadas, detalhes finos e excelente acabamento superficial. O processo começa com a criação de um modelo em cera, réplica da peça final. Este modelo é revestido com material cerâmico refratário para formar o molde. Após a cura, a cera é fundida e escoada, deixando a cavidade com a forma da peça.

Introdução à Fundição por Investimento a Vácuo

A fundição por investimento a vácuo eleva este processo ao introduzir um ambiente de vácuo durante o vazamento do metal. Esta inovação é especialmente benéfica ao trabalhar com metais reativos, como as superligas. Ao reduzir a presença de gases, o vácuo garante que o metal fundido se mantenha puro e livre de defeitos que comprometeriam a integridade do produto final.

Vantagens da Fundição por Investimento a Vácuo para Superligas

A fundição por investimento a vácuo oferece várias vantagens significativas face aos métodos tradicionais quando se trabalha com superligas:

Propriedades mecânicas melhoradas: A ausência de gases no processo minimiza a porosidade e outros defeitos, resultando em peças com propriedades superiores.

Acabamento superficial superior: O vácuo produz componentes com superfícies excecionalmente lisas, reduzindo a necessidade de operações adicionais de acabamento.

Produção de geometrias complexas: O método permite criar peças com geometrias complexas que seriam difíceis ou impossíveis por fundição ou maquinagem convencionais.

Pureza de material elevada: O ambiente de vácuo protege a superliga fundida de contaminações, assegurando que as propriedades intrínsecas do material se expressem plenamente na peça final.

O Processo de Fundição por Investimento a Vácuo

O processo de fundição por investimento a vácuo é uma técnica refinada, meticulosamente desenhada para fabricar peças em superligas e outros materiais de alto desempenho. Envolve várias etapas críticas, cada uma contribuindo para peças com detalhe, precisão e propriedades de material excecionais. Eis o passo a passo, especificamente para superligas.

Conceção do Molde e Criação do Padrão em Cera

Conceção do molde: Inicia-se com um modelo 3D detalhado da peça. Este modelo é usado para fabricar um molde preciso, muitas vezes em alumínio ou outro material durável, para formar os padrões de cera.

Produção do padrão em cera: Cera fundida é injetada no molde, formando uma réplica em cera da peça final. Estes padrões são montados numa “árvore” de cera, permitindo a moldação simultânea de múltiplas peças e otimizando a eficiência.

Construção da Casca Cerâmica

Formação da casca: A árvore de cera é mergulhada numa barbotina cerâmica e revestida com material refratário fino. O processo repete-se várias vezes, construindo uma casca espessa em torno dos padrões. Após a secagem, segue-se a fase seguinte.

Remoção da Cera e Pré-aquecimento do Molde

Desencerar: A casca cerâmica é colocada num autoclave de vapor ou câmara aquecida para derreter e drenar a cera, deixando a cavidade com a forma desejada.

Pré-aquecimento: O molde cerâmico é pré-aquecido a uma temperatura específica antes da fundição. Este passo é crucial em superligas, pois minimiza o choque térmico e assegura escoamento adequado do metal, preenchendo cada detalhe do molde.

Fusão e Vazamento em Vácuo

Fusão sob vácuo: A superliga é colocada num cadinho dentro de uma câmara de vácuo, onde é fundida. O vácuo impede a oxidação e remove gases que poderiam gerar porosidade.

Vazamento: A superliga fundida é cuidadosamente vertida no molde cerâmico pré-aquecido, ainda sob vácuo. Este ambiente controlado promove solidificação com mínimos defeitos e propriedades mecânicas superiores.

Pós-processamento

Arrefecimento e remoção da casca: Após a solidificação, o molde arrefece. A casca cerâmica é quebrada, revelando as peças metálicas, que são cortadas da árvore.

Tratamento térmico: Peças em superligas geralmente passam por tratamento térmico para otimizar propriedades mecânicas, com ciclos controlados de aquecimento e arrefecimento ajustados à liga e aos resultados pretendidos.

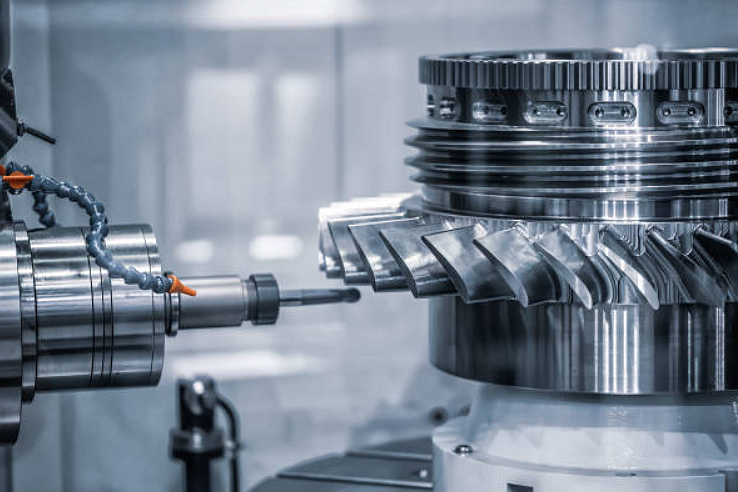

Maquinagem e acabamento: As peças fundidas são maquinadas por CNC para cumprir dimensões e tolerâncias finais. Apesar da elevada precisão do processo, frequentemente são necessárias operações em dimensões críticas. Podem alcançar-se tolerâncias tão apertadas quanto ±0,005 polegadas, assegurando requisitos rigorosos.

HIP (Hot Isostatic Pressing): O processo inicia-se com a densificação do componente no interior de um vaso de alta pressão. O vaso é então preenchido com gás inerte (normalmente árgon), aquecido e pressurizado até níveis que otimizam a microestrutura. A combinação de calor e pressão isotrópica elimina porosidade, aumentando a densidade do material e resultando em peças com propriedades mecânicas superiores, durabilidade e longevidade.

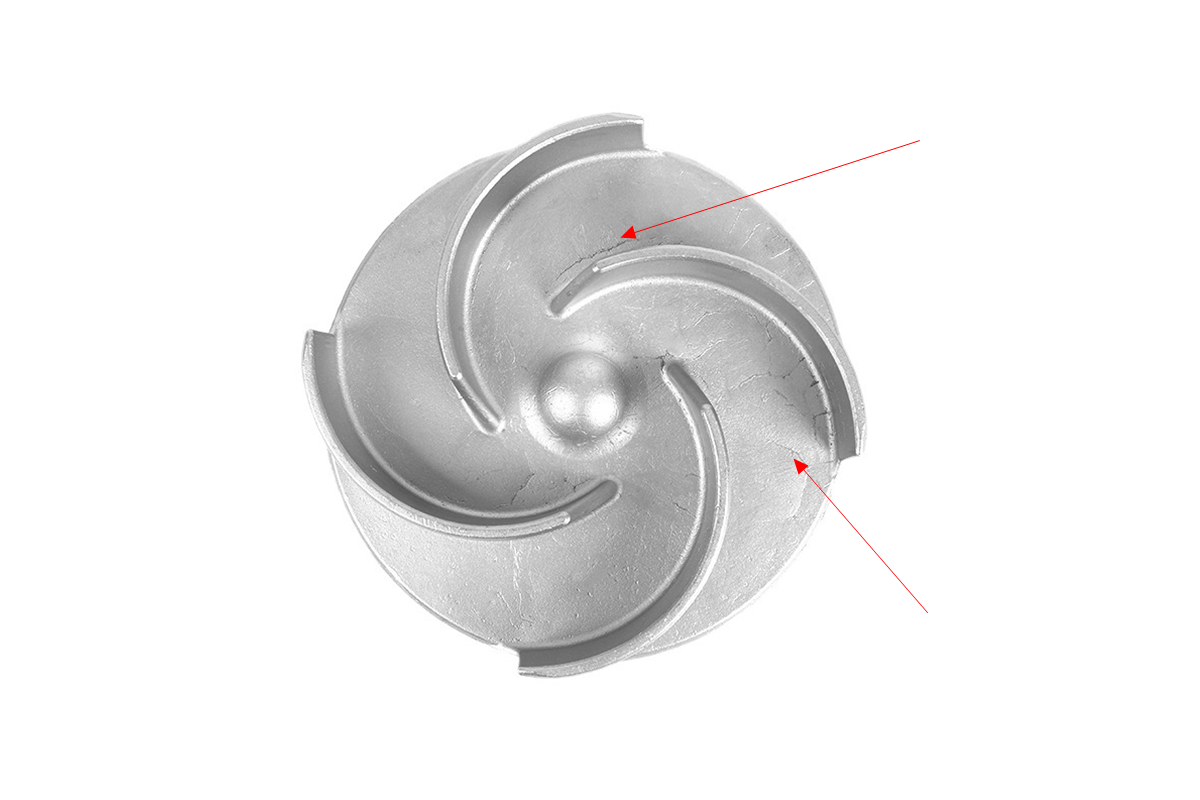

Inspeção e controlo de qualidade: A etapa final inclui inspeções e ensaios rigorosos para garantir conformidade. Radiografia e inspeção por líquido penetrante detetam defeitos internos ou superficiais.

Fundição a Vácuo vs. Processos MIM, SLM e HIP

A manufatura de ligas de alta temperatura — essenciais em aplicações que exigem desempenho excecional sob condições extremas — pode ser realizada por vários processos avançados. Entre eles, a fundição por investimento a vácuo destaca-se pela precisão e qualidade do material. Contudo, compreender a sua posição face a outras tecnologias — Metal Injection Molding (MIM), Selective Laser Melting (SLM) e Hot Isostatic Pressing (HIP) — é crucial para selecionar o método ideal para cada aplicação.

Fundição por Investimento a Vácuo

É reconhecida pela capacidade de produzir peças com geometrias intrincadas e excelente acabamento superficial. Este processo é particularmente vantajoso para superligas, pois o ambiente de vácuo reduz significativamente defeitos como porosidade e oxidação, assegurando a integridade e o desempenho das peças fundidas. Ideal para séries pequenas a médias, oferece flexibilidade de design e de materiais, sendo uma opção de eleição nos setores aeroespacial, médico e automóvel.

Metal Injection Molding (MIM)

Metal Injection Molding (MIM) combina a flexibilidade da injeção de plásticos com a resistência e integridade de peças metálicas. Oferece precisão e escalabilidade, sendo adequado para produzir formas pequenas e complexas em grandes volumes. Contudo, em superligas, o MIM pode, por vezes, não atingir o mesmo nível de pureza de material ou propriedades mecânicas da fundição por investimento a vácuo, devido a questões de remoção de ligante e homogeneidade da liga.

Selective Laser Melting (SLM)

SLM, um tipo de manufatura aditiva (impressão 3D), constrói peças camada a camada usando laser para fundir e unir pós metálicos. Permite criar estruturas extremamente complexas, incluindo características internas impossíveis por outros métodos. Embora ofereça liberdade de design ímpar, pode resultar em tensões residuais elevadas e propriedades menos previsíveis, especialmente em superligas.

Hot Isostatic Pressing (HIP)

Hot Isostatic Pressing (HIP) é um processo usado para melhorar propriedades mecânicas e densidade de metais aplicando alta pressão e temperatura de forma uniforme. Embora não seja processo de conformação, é frequentemente combinado com outros métodos para eliminar porosidade e melhorar a integridade. Em superligas, o HIP eleva as características do material, mas requer etapas e custos adicionais, sendo menos eficiente para fabricar peças complexas do que a fundição por investimento a vácuo.

Comparação

Flexibilidade de design: Fundição a vácuo e SLM oferecem maior flexibilidade, com a SLM a liderar na criação de estruturas internas complexas. O MIM também é flexível, mas mais vocacionado para peças pequenas.

Propriedades do material: Fundição por investimento a vácuo e HIP (como pós-processo) elevam propriedades e integridade, especialmente em superligas. MIM e SLM podem exigir processamento adicional para atingir a mesma homogeneidade e resistência.

Volume e eficiência produtiva: O MIM destaca-se em grandes volumes. A SLM, por ser aditiva, é menos dependente do volume, mas pode ser morosa para peças grandes. A fundição a vácuo oferece equilíbrio, produzindo com precisão séries pequenas a médias.

Custos: A relação custo-benefício depende de volume, complexidade e requisitos de material. A fundição a vácuo é muitas vezes a solução mais económica para peças complexas de médio volume em superligas, evitando os altos custos iniciais de ferramentas do MIM e as taxas de construção lentas e custos de material da SLM.

Considerações da Fundição por Investimento a Vácuo para Peças em Superligas

A fundição por investimento a vácuo é um processo sofisticado que oferece uma combinação de precisão, versatilidade e integridade de material, ideal para criar peças complexas em superligas. Tal como qualquer técnica especializada, possui vantagens e limitações que devem ser avaliadas.

Vantagens

Propriedades de material superiores: O ambiente de vácuo reduz gases e contaminantes durante a fundição, resultando em peças com porosidade mínima e propriedades mecânicas melhoradas — crucial em superligas.

Geometrias complexas e precisão: Permite produzir peças com desenhos intrincados e detalhes finos. O processo pode atingir tolerâncias apertadas (p.ex., ±0,005 polegadas), adequado a componentes com alta exigência dimensional.

Excelente acabamento superficial: As peças requerem, muitas vezes, pouco pós-processamento graças ao acabamento superior obtido, o que pode reduzir custos de maquinagem/polimento.

Eficiência de material: Minimiza desperdícios, pois o metal fundido é direcionado de forma precisa para o molde — vantagem ao trabalhar com superligas onerosas.

Versatilidade na escolha de materiais: Embora particularmente benéfico para superligas, o processo não se limita a elas e pode ser aplicado a uma ampla gama de metais.

Limitações

Custo em pequenas séries: A preparação e a ferramental podem ser dispendiosas, tornando-o menos económico para volumes muito baixos. Ganha vantagem em séries médias a grandes.

Limites de dimensão: Peças muito grandes ficam limitadas pela capacidade da câmara de vácuo e do equipamento.

Complexidade de controlo de processo: Exige controlo rigoroso de variáveis (temperatura, nível de vácuo, velocidade de vazamento), o que eleva a curva de aprendizagem e as exigências operacionais.

Prazos de entrega: Múltiplas etapas — fabrico de moldes, padrões de cera, casca cerâmica — podem alongar o lead time face a outros processos.

Risco de fissuração da casca cerâmica: A casca deve suportar esforços térmicos durante o vazamento e solidificação; controlo insuficiente pode causar defeitos na peça final.

Fabrico em Superligas

Podemos empregar MIM, SLM, fundição a vácuo, HIP e outras tecnologias para fabricar peças metálicas de alta temperatura — como níquel, cobalto e tungsténio. Em paralelo, o HIP pode ser selecionado como pós-processo para aumentar a densidade do “blank” e eliminar poros e defeitos internos.

Serviço de Metal Injection Molding (MIM)

Serviço de Impressão 3D de Superligas por SLM