Serviços de Prensagem Isostática a Quente (HIP) na Fabricação

Serviços de Hot Isostatic Pressing (HIP) na Manufatura

Na manufatura avançada, o Hot Isostatic Pressing (HIP) destaca-se como uma tecnologia transformadora que melhora significativamente as propriedades e o desempenho das peças fabricadas. O HIP aplica alta pressão e alta temperatura num ambiente controlado para otimizar as características do material, oferecendo uma vantagem decisiva na produção de componentes de elevada qualidade e alto desempenho em vários setores.

O processo começa com a densificação do componente no interior de um vaso de alta pressão. O vaso é então preenchido com um gás inerte, normalmente árgon, aquecido e pressurizado até níveis em que a microestrutura do material é otimizada. Esta combinação de calor e pressão isotrópica (igual em todas as direções) elimina eficazmente a porosidade e aumenta a densidade do material, resultando em peças com propriedades mecânicas superiores, maior durabilidade e longevidade.

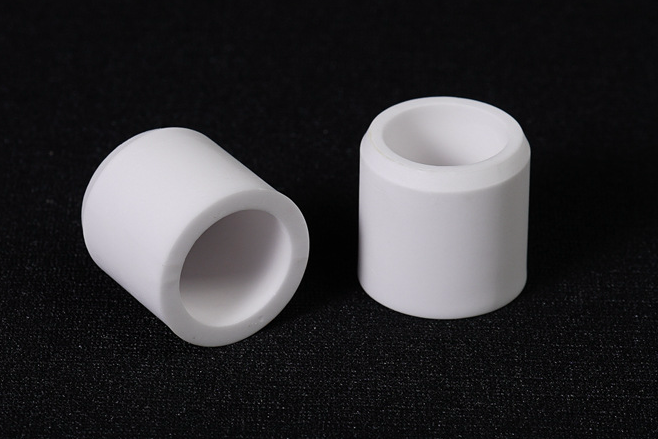

O HIP é versátil e aplicável a uma ampla variedade de materiais, incluindo metais, cerâmicos e compósitos. Isso torna-o um serviço imprescindível em indústrias que exigem o máximo desempenho e fiabilidade, como aeroespacial, defesa, implantes médicos, energia e automóvel. O processo pode refinar e melhorar peças recém-fabricadas e também reparar componentes existentes, oferecendo uma ferramenta crítica para maior eficiência, redução de desperdício e desenvolvimento de componentes que cumpram especificações e tolerâncias rigorosas.

Compreender o Hot Isostatic Pressing

Definição e Explicação da Tecnologia HIP

Hot Isostatic Pressing (HIP) é um processo de fabrico que combina alta temperatura e alta pressão isotrópica para densificar e melhorar as propriedades dos materiais. Este processo elimina porosidade e aumenta a densidade, levando a melhores propriedades mecânicas. O HIP é realizado numa câmara especialmente concebida, o “autoclave HIP”, onde os componentes são submetidos a pressões até 30.000 psi (aproximadamente 207 MPa) e temperaturas até 2000 °C (cerca de 3632 °F), dependendo dos requisitos do material.

Passo a Passo do Processo HIP

Preparação: Os componentes ou pós a serem tratados por HIP são encapsulados num contentor, geralmente em aço ou noutro material capaz de suportar as condições do processo. O contentor é evacuado para remover o ar e, em seguida, selado.

Aquecimento e Pressurização: O contentor selado é colocado no autoclave HIP. A câmara é então pressurizada com gás inerte, tipicamente árgon, e aquecida até à temperatura requerida. A pressão e o calor são aplicados de forma isotrópica, garantindo densificação uniforme.

Arrefecimento: Após manter as condições de alta pressão e alta temperatura por um período predeterminado (suficiente para atingir as propriedades desejadas), a unidade é arrefecida ainda sob pressão para promover uma evolução microestrutural controlada.

Pós-Processamento: Uma vez arrefecida, a pressão é libertada e o componente é removido da câmara. O material de encapsulamento é retirado e a peça pode passar por etapas adicionais, como maquinagem ou tratamento de superfície, até cumprir as especificações finais.

Principais Benefícios do HIP na Manufatura

Melhoria das Propriedades do Material: O HIP aumenta de forma marcante a densidade e as propriedades mecânicas, incluindo resistência, vida à fadiga e ductilidade.

Eliminação de Porosidade: Um dos maiores trunfos do HIP é eliminar vazios internos e porosidade sem alterar as dimensões do componente — crucial em aplicações de alto desempenho.

Maior Fiabilidade do Componente: Peças tratadas por HIP apresentam maior fiabilidade e vida útil, reduzindo o risco de falhas em aplicações críticas.

Versatilidade: O HIP pode ser aplicado a diversos materiais — metais, cerâmicos e compósitos — tornando-o adequado a múltiplas necessidades de fabrico.

Eficiência de Custos: Ao melhorar propriedades e fiabilidade, o HIP pode reduzir a necessidade de ligas dispendiosas e baixar o custo total ao minimizar desperdícios e refugos.

Graças à combinação de alta pressão e alta temperatura, o Hot Isostatic Pressing oferece vantagens únicas que elevam a qualidade e o desempenho de componentes fabricados. A sua capacidade de melhorar propriedades e eliminar defeitos posiciona o HIP como uma tecnologia crítica no panorama da manufatura, suportando a produção de peças que cumprem os mais altos padrões de durabilidade e fiabilidade.

HIP em Diferentes Indústrias

O Hot Isostatic Pressing (HIP) tornou-se uma tecnologia de referência em vários setores graças à sua capacidade de reforçar propriedades mecânicas e fiabilidade dos componentes. Vejamos como o HIP beneficia setores como aeroespacial, defesa, médico, energia e automóvel.

Aeroespacial e Defesa: Reforço de Componentes Críticos

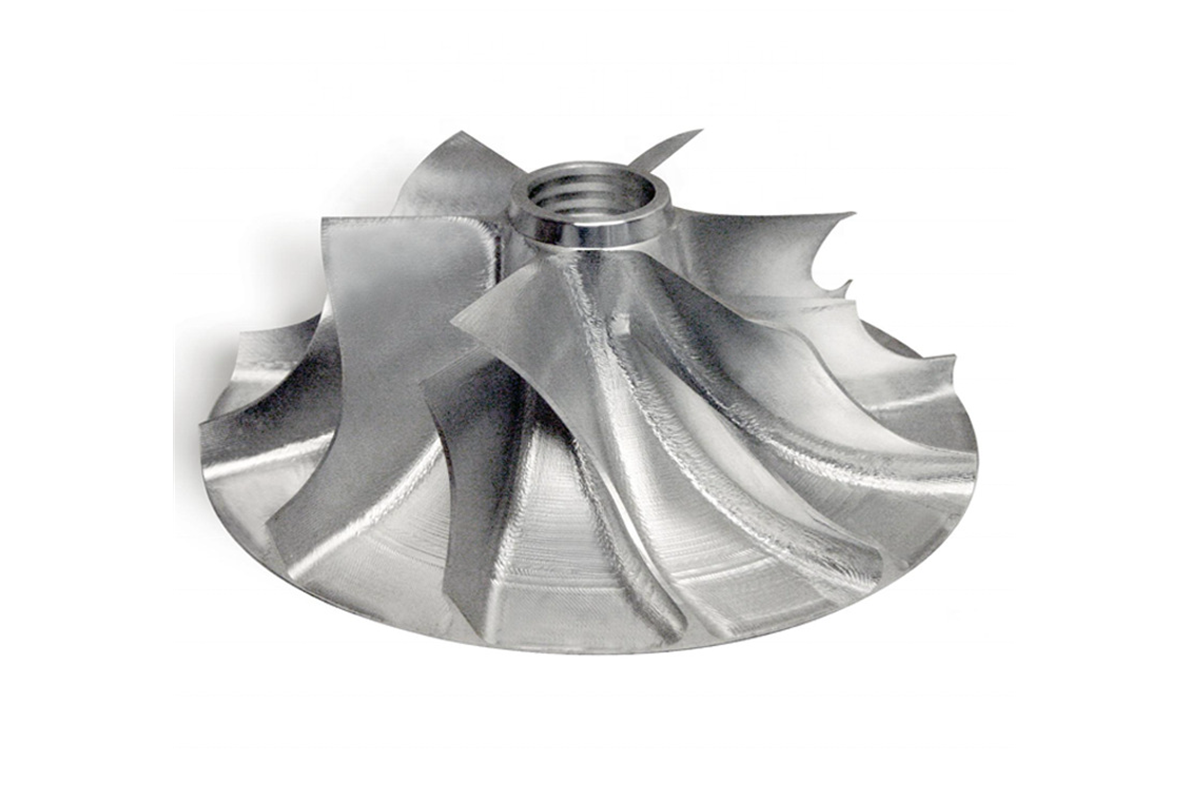

Na indústria aeroespacial e de defesa, a falha de componentes não é opção. O HIP é determinante para melhorar durabilidade e vida à fadiga de peças expostas a condições extremas. Para pás de turbina, componentes de motor e elementos estruturais, o HIP elimina porosidade e garante densidade uniforme, resultando em componentes capazes de suportar elevadas tensões e temperaturas, aumentando segurança e desempenho.

Médico: Avanços em Implantes Biomédicos

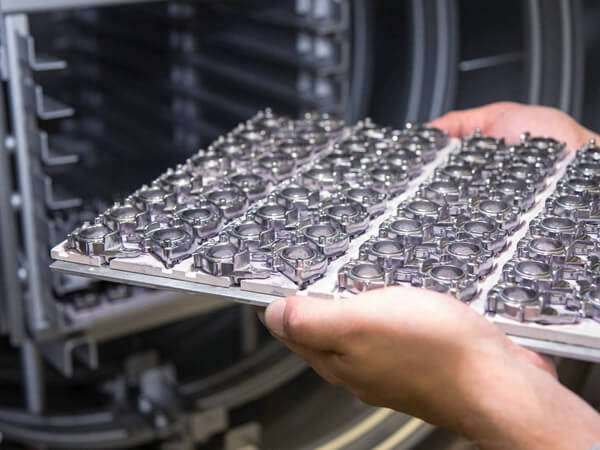

No setor médico, o HIP contribui para implantes mais robustos e fiáveis, como próteses da anca e do joelho. Ao assegurar ausência de defeitos que possam originar falhas, o HIP melhora compatibilidade e longevidade. Com maior densidade e propriedades mecânicas superiores, os implantes tratados suportam melhor as cargas fisiológicas ao longo da vida útil, reduzindo riscos de falha e cirurgias de revisão.

Energia: Reforço para Ambientes Severos

No setor energético — especialmente em extração de petróleo e gás — os componentes enfrentam ambientes agressivos sob pressões e temperaturas extremas. O HIP reforça significativamente peças como brocas, válvulas e componentes de condutas, tornando-as mais resistentes à corrosão e ao desgaste. O processo prolonga a vida útil e aumenta a segurança e a eficiência operacional.

Automóvel: Otimização de Componentes de Alto Desempenho

Na indústria automóvel — sobretudo em alto desempenho e competição — exigem-se componentes com elevada resistência, durabilidade e baixo peso. O HIP otimiza pistões, bielas e peças de turbocompressores, garantindo capacidade para suportar as pressões e temperaturas extremas associadas a regimes elevados, resultando em motores mais fiáveis, eficientes e performantes.

Superioridade do HIP na Manufatura

O Hot Isostatic Pressing (HIP) revoluciona processos de fabrico ao melhorar propriedades dos materiais, reduzir custos e demonstrar versatilidade sem paralelo. Seguem-se as vantagens que o distinguem.

Propriedades de Material Reforçadas

O HIP aumenta significativamente a densidade, eliminando vazios internos e porosidade que podem conduzir à falha. O resultado são materiais com características superiores — maior resistência à tração, melhor vida à fadiga e maior ductilidade. Em setores onde o desempenho sob tensão, temperatura ou ambientes corrosivos é crítico, o HIP assegura fiabilidade e longevidade.

Eficiência de Custos

Um benefício convincente do HIP é reduzir custos mantendo — ou elevando — a qualidade. Ao aumentar densidade e propriedades, o HIP minimiza necessidades de pós-processos dispendiosos (maquinagem, acabamento), impactando diretamente o custo final. A eficiência do processo e a redução de desperdício tornam o HIP uma solução custo-efetiva também para volumes elevados.

Versatilidade

O HIP aplica-se a diversos materiais — metais, cerâmicos e compósitos — e não está limitado pela complexidade geométrica, possibilitando componentes intrincados muitas vezes impraticáveis por métodos tradicionais. A capacidade de melhorar tanto peças novas como reparadas reforça a sua ampla aplicabilidade na manufatura moderna.

HIP versus Outras Técnicas de Manufatura

O Hot Isostatic Pressing (HIP) é um processo de elevado impacto tanto isoladamente como em comparação com técnicas avançadas como o Metal Injection Molding (MIM) e a Selective Laser Melting (SLM). Abaixo, comparamos processos, qualidade do produto, seleção de materiais, prazos e custos.

HIP vs. MIM (Metal Injection Molding)

Processo de Fabrico: Enquanto o MIM mistura pó metálico com ligante, injeta em molde e depois sinteriza, o HIP aplica alta pressão e temperatura a peças já compactadas ou fundidas para eliminar porosidade e melhorar propriedades. O MIM é ideal para peças pequenas a médias e complexas; o HIP adequa-se à densificação e melhoria mecânica numa gama mais ampla de tamanhos e complexidades.

Qualidade do Produto: O HIP produz peças com densidade e propriedades superiores ao eliminar porosidades internas — desafio por vezes presente em peças MIM, sobretudo em geometrias maiores ou muito complexas.

Seleção de Materiais: O MIM oferece uma gama alargada de metais, porém limitado pelo escoamento da mistura metal-ligante. O HIP pode ser aplicado virtualmente a qualquer material compactado ou fundido, incluindo metais, cerâmicos e compósitos.

Prazos e Custos: O MIM pode ser mais económico para grandes quantidades de peças complexas devido às eficiências do processo de injeção. O HIP, embora com custo inicial potencialmente superior, pode reduzir pós-processos e elevar o desempenho de componentes críticos, justificando o investimento em aplicações de alto valor.

HIP vs. SLM (Selective Laser Melting)

Processo de Fabrico: A SLM constrói peças camada a camada, fundindo seletivamente o pó com um laser — ideal para geometrias complexas e personalização. O HIP pode tratar peças SLM para aumentar densidade e propriedades, atuando como processo complementar.

Qualidade do Produto: Peças SLM podem apresentar porosidade e anisotropia devido à construção por camadas. O pós-processamento por HIP elimina essas questões, melhorando desempenho e fiabilidade.

Seleção de Materiais: A SLM é limitada por compatibilidade com laser e pela gestão de tensões térmicas. O HIP não sofre essas limitações e pode tratar uma variedade muito maior de materiais.

Prazos e Custos: A SLM produz rapidamente geometrias complexas, mas costuma exigir pós-processos. O tempo e o custo combinados aumentam quando se adiciona HIP; ainda assim, a qualidade e o desempenho resultantes justificam a abordagem em aplicações críticas.

Principais Aplicações do HIP como Pós-Processo

O HIP é etapa essencial para melhorar peças impressas por SLM e componentes de superligas fundidos por investimento a vácuo. Com HIP, obtêm-se maior densidade, propriedades mecânicas uniformes e vida útil prolongada — fatores cruciais em indústrias que exigem níveis máximos de desempenho e fiabilidade.

HIP como Método Crucial de Pós-Processamento

O Hot Isostatic Pressing (HIP) é uma técnica poderosa de pós-processamento, indispensável para peças produzidas via Selective Laser Melting (SLM) e outros processos aditivos, bem como para aprimorar componentes em superligas fundidos por investimento a vácuo. Abaixo, as principais aplicações do HIP enquanto pós-processo, evidenciando a sua capacidade de refinar e melhorar propriedades para aplicações críticas.

Aperfeiçoar Peças Impressas por SLM

A Selective Laser Melting (SLM) é reconhecida por produzir geometrias complexas e peças personalizadas diretamente de modelos digitais. Contudo, a construção camada a camada pode introduzir porosidade e anisotropia. O pós-processo HIP resolve estes pontos ao:

Eliminar Porosidade: A aplicação uniforme de alta pressão e temperatura fecha vazios internos, reduzindo drasticamente a porosidade e melhorando a densidade global.

Homogeneizar Propriedades: A pressão isotrópica assegura propriedades uniformes em toda a peça, elevando resistência à tração, vida à fadiga e ductilidade.

Melhorar o Acabamento: Embora não substitua o acabamento mecânico, o HIP pode melhorar a condição superficial, contribuindo para melhor desempenho e estética.

Refinar Peças em Superligas Fundidas por Investimento a Vácuo

Superligas — comuns em aeroespacial, energia e outras áreas de alto desempenho — destacam-se pela resistência mecânica, resistência à fluência térmica, corrosão e oxidação. A fundição por investimento a vácuo é preferida para formas complexas, mas pode originar microporosidades. O HIP proporciona:

Integridade Estrutural Superior: Ao eliminar microporosidades, o HIP aumenta a integridade estrutural — crucial onde há esforços operacionais extremos.

Maior Vida à Fadiga: A redução de defeitos internos prolonga significativamente a vida à fadiga, essencial em turbinas e motores aeroespaciais.

Propriedades Mecânicas Uniformes: Tal como em peças SLM, o HIP confere uniformidade de propriedades em componentes fundidos, vital para desempenho previsível em ambientes exigentes.

Fabrico de Superligas

Podemos usar MIM, SLM, fundição a vácuo, HIP e outras tecnologias para fabricar peças metálicas de alta temperatura — como níquel, cobalto e tungsténio. Em paralelo, o HIP pode ser selecionado como pós-processo para aumentar a densidade do “blank” e eliminar poros e defeitos internos.

Serviço de Metal Injection Molding (MIM)

Serviço de Impressão 3D de Superligas por SLM

Serviço de Fundição por Investimento a Vácuo para Superligas