शीट मेटल फैब्रिकेशन में निपुणता: शीट मेटल स्टैम्पिंग प्रक्रिया का एकीकृत रूप

शीट मेटल फैब्रिकेशन क्या है?

शीट मेटल फैब्रिकेशन एक बहुमुखी विनिर्माण प्रक्रिया है जो सपाट धातु की चादरों को विभिन्न संरचनाओं और घटकों में परिवर्तित करती है। न्यूवे में, जो एक प्रमुख कस्टम पार्ट्स निर्माता है, शीट मेटल फैब्रिकेशन में कई सटीक तकनीकें शामिल हैं, जिनमें लेजर कटिंग, स्टैम्पिंग और बेंडिंग शामिल हैं।

लेजर कटिंग

लेजर कटिंग न्यूवे में असाधारण सटीकता प्राप्त करती है, जिसके टॉलरेंस ±0.1 मिमी तक कड़े होते हैं। यह प्रक्रिया उन्नत CNC तकनीक का उपयोग करके धातु की चादरों से जटिल पैटर्न और आकार काटती है, जिससे उच्च गुणवत्ता और सटीक परिणाम सुनिश्चित होते हैं। शीट मेटल फैब्रिकेशन का एक और महत्वपूर्ण हिस्सा, मेटल स्टैम्पिंग, जिसमें फॉर्मिंग, ब्लैंकिング और पियर्सिंग ऑपरेशन शामिल हैं। न्यूवे की स्टैम्पिंग क्षमताओं के साथ, उत्पादन दक्षता अधिकतम होती है और उत्पादन तेज़ी से किया जा सकता है।

यह लेजर कटिंग प्रक्रिया मुख्य रूप से बड़े बॉक्स और खोलों को काटने के लिए उपयुक्त है। प्रूफिंग स्पीड तेज़ है। छोटे से मध्यम बैचों में शीट मेटल फैब्रिकेशन के लिए लागत प्रभावी। बड़े पैमाने पर उत्पादन के लिए, स्वचालित उत्पादन लाइनों के माध्यम से बैच मैन्युफैक्चरिंग की उच्च लागत-कुशलता प्राप्त की जा सकती है।

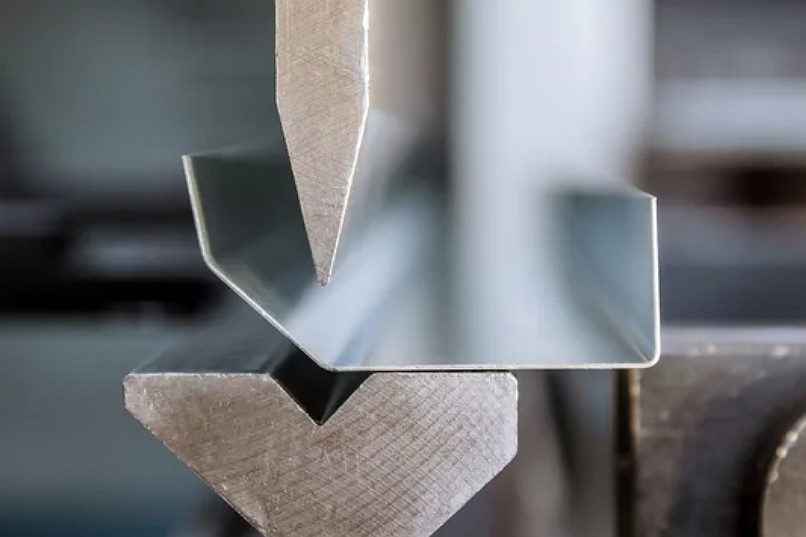

मेटल बेंडिंग

मेटल बेंडिंग शीट मेटल फैब्रिकेशन में एक महत्वप��������������र्ण चरण है, जिसमें धातु की चादरों को इच्छित आकारों में मोड़ा जाता है। न्यूवे उच्च तकनीक वाले उपकरणों का उपयोग करता है ताकि सटीक बेंडिंग सुनिश्चित की जा सके, जिससे घटक कड़े डिजाइन विनिर्देशों को पूरा करते हैं। यह प्रक्रिया समग्र उत्पादन दक्षता में योगदान देती है, क्योंकि यह न्यूनतम सामग्री अपव्यय के साथ जटिल ज्यामितीय आकृतियों के निर्माण की अनुमति देती है।

मेटल बेंडिंग प्रक्रिया शीट मेटल विनिर्माण में सबसे सामान्य है। यह बेंडिंग से अलग नहीं है, चाहे वह लेजर कटिंग हो, स्टैम्पिंग हो, या अन्य प्लेट निर्माण प्रक्रियाएं हों।

मेटल स्टैम्पिंग

एक प्रमुख शीट मेटल स्टैम्पिंग सप्लायर के रूप में, न्यूवे मुख्य रूप से चार स्टैम्पिंग प्रोसेसिंग सेवाएं प्रदान करता है: प्रोग्रेसिव डाई स्टैम्पिंग, डीप ड्रॉन मेटल स्टैम्पिंग, ट्रांसफर डाई स्टैम्पिंग, और मल्टी-स्लाइड मेटल स्टैम्पिंग।

ये सभी मोल्ड्स के निर्माण, ऊपर और नीचे के मोल्ड क्लैंपिंग के माध्यम से धातु की चादर को आवश्यक आकार में काटने, पंचेस और डाई शामिल हैं। स्टैम्पिंग छोटे और मध्यम आकार के हिस्सों के लिए उपयुक्त है और बड़े पैमाने पर उत्पादन के लिए अत्यधिक लागत-कुशल है। यह पतली शीट भागों के बड़े पैमाने पर उत्पादन के लिए पसंदीदा प्रक्रिया है।

शीट मेटल पार्ट्स के लिए पाँच कनेक्शन विधियां

आमतौर पर, हमें विभिन्न जोड़ने की प्रक्रियाओं के माध्यम से उत्पादित शीट मेटल पार्ट्स को जोड़ने और उन्हें असेंबल करने की आवश्यकता होती है ताकि वे अधिक विविध प्रदर्शन प्राप्त कर सकें। यह उन्हें अपने ग्राहकों की अंतिम आवश्यकताओं को पूरा करने में सक्षम बनाता है।

आम तौर पर उपयोग की जाने वाली शीट मेटल कनेक्शन प्रक्रियाएं हैं: 1. फ्लैंजिंग और रिवेटिंग, 2. रिवेटलेस कनेक्शन (BTM), 3. पुल रिवेट्स, 4. रेसिस्टेंस स्पॉट वेल्डिंग, 5. स्क्रू कनेक्शन।

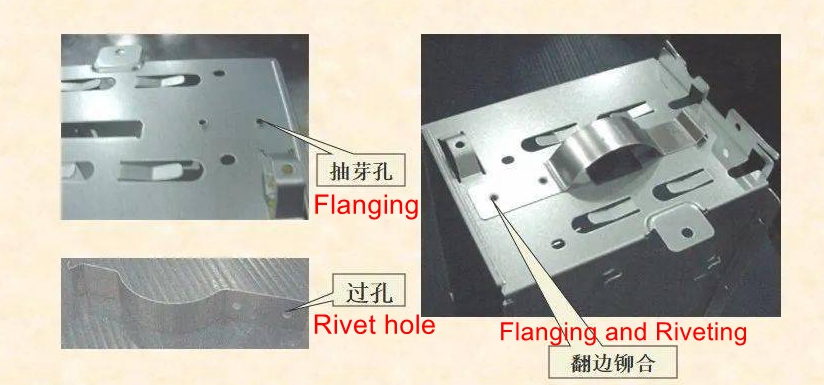

फ्लैंजिंग और रिवेटिंग

फ्लैंजिंग और रिवेटिंग की परिभाषा

फ्लैंजिंग:

परिभाषा: फ्लैंजिंग एक धातु कार्य प्रक्रिया है जिसमें शीट मेटल घटक के किनारों को मोड़ने या आकार देने की प्रक्रिया शामिल है ताकि एक फ्लैंज बनाया जा सके, जो कि मूल रूप से एक उभरी हुई किनारी या रिम होती है।

प्रक्रिया: फ्लैंजिंग आमतौर पर प्रेस ब्रेक जैसे उपकरणों की आवश्यकता होती है ताकि सामग्री को विशिष्ट कोणों पर मोड़ा जा सके, और डिजाइन आवश्यकताओं के अनुसार आकार दिया जा सके।

अनुप्रयोग: फ्लैंजिंग का उपयोग आमतौर पर शीट मेटल पार्ट्स में कठोरता और मजबूती बढ़ाने के लिए किया जाता है। यह रिवेटिंग जैसी बाद की जोड़ प्रक्रियाओं के लिए एक तैयारी चरण के रूप में भी काम करता है।

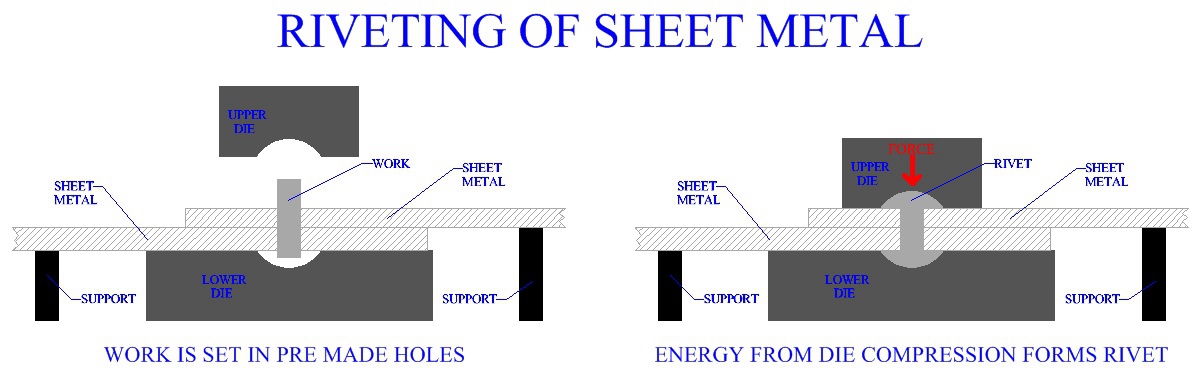

रिवेटिंग:

परिभाषा: रिवेटिंग एक फास्टनिंग प्रक्रिया है जिसमें दो या अधिक धातु की चादरों को जोड़ने के लिए एक रिवेट, जो एक बेलनाकार धातु पिन होता है, को संरेखित छिद्रों के माध्यम से डाला जाता है और फिर रिवेट के दूसरे सिरे को विकृत या संकुचित करके चादरों को एक साथ सुरक्षित किया जाता है।

प्रक्रिया: रिवे�������� प्रक्रिया �ि�ि��न तरीकों से की जा सकती है, जिसमें हाथ से हथौड़े से रिवेटिंग, न्यूमैटिक उपकरणों का उपयोग और औद्योगिक सेटिंग्स में स्वचालित प्रक्रियाएं शामिल हैं।

अनुप्रयोग: रिवेटिंग एक टिकाऊ और सुरक्षित कनेक्शन प्रदान करता है, जिसका उपयोग उन उद्योगों में किया जाता है जहां उच्च शक्ति और विश्वसनीयता आवश्यक होती है, जैसे कि एयरोस्पेस, ऑटोमोटिव, और निर्माण।

फ्लैंजिंग और रिवेटिंग शीट मेटल फैब्रिकेशन में महत्वपूर्ण हैं, जो मजबूत और सटीक रूप से असेंबल किए गए घटकों का उत्पादन करते हैं। ये प्रक्रियाएं न्यूवे की कस्टम मेटल पार्ट्स मैन्युफैक्चरिंग में व्यापक समाधान प्रदान करने की प्रतिबद्धता को दर्शाती हैं, जो अपने ग्राहकों के लिए उच्चतम गुणवत्ता और विश्वसनीयता सुनिश्चित करती हैं।

फ्लैंजिंग और रिवेटिंग की प्रक्रिया के चरण

सामग्री की तैयारी:

निर्दिष्ट आवेदन के लिए वांछित मोटाई और गुणों वाली उपयुक्त धातु की चादरें चुनें।

कटर या CNC मशीन जैसे उपकरणों का उपयोग करके चादरों को आवश्यक आयामों में काटें।

फ्लैंजिंग:

धातु की चादरों पर उन क्षेत्रों को चिह्नित करें जहां फ्लैंज बनाए जाएंगे।

फ्लैंजिंग मशीन या प्रेस ब्रेक जैसे विशेष उपकरणों का उपयोग करके चादरों के किनारों को निर्दिष्ट स्थानों पर मोड़ें या तह करें।

बेंडिंग प्रक्रिया धातु की चादरों के किनारों के साथ एक उठी हुई किनारी या होठ बनाती है, जिससे कठोरता बढ़ती है और रिवेटिंग के लिए सतह मिलती है।

रिवेट छेद की तैयारी:

फ्लैंज्ड किनारों के साथ रिवेट छिद्रों के स�थ�न�ं ���� निर्धारण �र�ं, सुनिश्चित करें कि चादरों के बीच सटीक संरेखण हो।

ड्रिलिंग मशीनें या पंच धातु की चादरों में समान और सही तरीके से छिद्र बनाती हैं।

रिवेट डालना:

धातु के प्रकार और मोटाई के आधार पर उपयुक्त आकार और सामग्री के रिवेट चुनें।

धातु की चादरों के फ्लैंज्ड किनारों में संरेखित छिद्रों के माध्यम से रिवेट डालें। सुनिश्चित करें कि रिवेट चादरों के माध्यम से पर्याप्त बाहर निकलते हैं।

रिवेटिंग:

जोड़ को सुरक्षित करने के लिए रिवेटिंग टूल या मशीन का उपयोग करें। यह उपकरण रिवेट के बाहर निकले सिरे को दबाता है, जिससे वह विकृत हो जाता है और एक दूसरा सिरा बनता है, जो चादरों को कसकर जोड़ता है।

धातु की चादरों को नुकसान पहुँचाए बिना सुरक्षित कनेक्शन बनाने के लिए पर्याप्त दबाव लागू करें।

समाप्ति और निरीक्षण:

यदि आवश्यक हो तो रिवेट से अतिरिक्त सामग्री को ट्रिम करें, सुनिश्चित करें कि फिनिश साफ-सुथरी और समान हो।

जोड़ के संरेखण, कसावट, और संरचनात्मक अखंडता का निरीक्षण करें।

गुणवत्ता जांच करें ताकि यह सत्यापित किया जा सके कि फ्लैंजिंग और रिवेटिंग प्रक्रियाएं निर्दिष्ट टॉलरेंस और मानकों को पूरा करती हैं।

फ्लैंजिंग और रिवेटिंग के माध्यम से धातु की चादरों को जोड़ने की यह विधि इसकी मजबूती, शक्ति, और विभिन्न शीट मेटल अनुप्रयोगों के लिए उपयुक्तता के कारण कई उद्योगों में व्यापक रूप से उपयोग की जाती है।

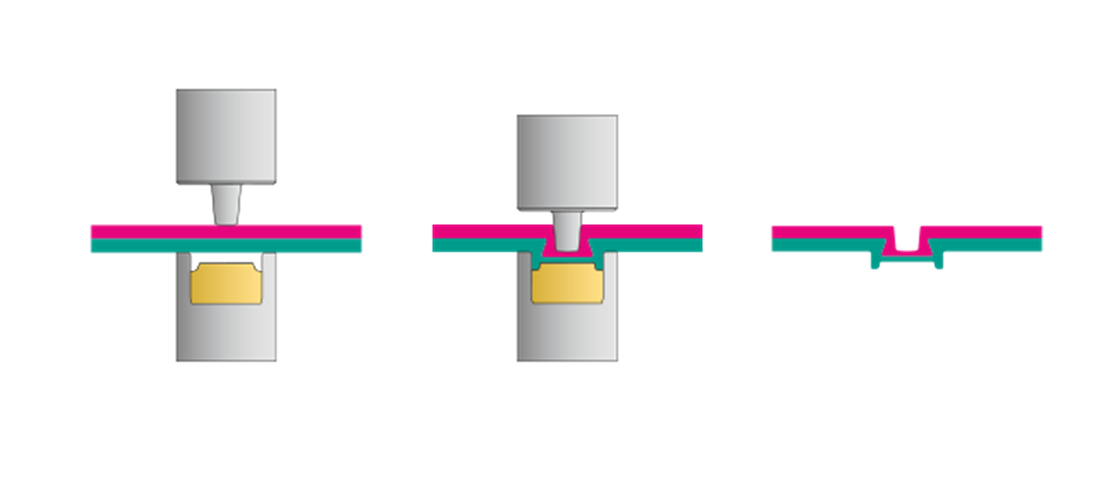

रिवेटलेस कनेक्शन (BTM)

रिवेटलेस कनेक्शन (BTM) की परिभाषा

रिवेटलेस कनेक्शन एक प्लेट कनेक्शन तकनीक है जो प्लेट की ठंडी विरूपण क्षमता का उपयोग करके प्लेट पर दबाव प्रक्रिया करती है जिससे प्लेट का स्थानीय विरूपण होता है और प्लेटों को जोड़ा जाता है। यह एक ऐसी प्लेट �न�क्�न ��क��ी�� है �ि�म�ं ����िरिक्त कनेक्टर्स की आवश्यकता नहीं होती। शीट मेटल कनेक्शन की एक विधि। यह कनेक्शन विधि किसी भी अतिरिक्त स्पॉट वेल्डिंग या रिवेटिंग की आवश्यकता के बिना विभिन्न मोटाई और सामग्री वाली दो या अधिक प्लेटों के बीच उत्कृष्ट कनेक्शन प्रदान करती है। कनेक्शन के लिए प्लेट की सतह पर कोई आवश्यकताएं नहीं हैं। कोटिंग्स और स्प्रे पेंट वाली सतह वाले वर्कपीस सीधे बिना किसी प्रसंस्करण के जोड़े जा सकते हैं, और वर्कपीस की सतह को कोई नुकसान नहीं होगा और कोई कनेक्शन विरूपण नहीं होगा। यह प्रकार का कनेक्शन ऑटोमोटिव उद्योग में व्यापक रूप से उपयोग किया जाता है, विशेष रूप से ऑटोमोटिव बॉडी अनुप्रयोगों में।

रिवेटलेस कनेक्शन (BTM) का परिचय

रिवेटलेस कनेक्शन तकनीक एक प्लेट क्रिम्पिंग मशीन और एक अनूठे कनेक्शन मोल्ड का उपयोग करती है ताकि ठंडी एक्सट्रूज़न विरूपण पर आधारित तत्काल उच्च दबाव प्रक्रिया के माध्यम से एक तनाव-मुक्त आंतरिक इनले बनाया जा सके, जिसमें एक विशेष तन्यता और कतरन शक्ति होती है। यह दो या अधिक विभिन्न सामग्री और मोटाई वाली प्लेटों को जोड़ सकता है। रिवेटलेस कनेक्शन तकनीक को पैनल की सतह पर कोई आवश्यकताएं नहीं हैं, और कनेक्शन बिंदु पर पैनल की सतह पर मौजूद मूल कोटिंग और पेंट लेयर को कोई नुकसान नहीं पहुंचता। कनेक्शन प्रक्रिया का उच्च स्तर स्वचालन है, यह एकल या बहु बिंदुओं को एक साथ जोड़ सकता है, और गैर-विनाशकारी कनेक्शन शक्ति जांच और पूरे प्रक्रिया की स्वचालित निगरानी कर सकता है, जिससे अत्यंत उच्च उत्पादन दक्षता प्राप्त होती है।

रिवेटलेस कनेक्शन प्रक्रिया के �ौ�ा�, पंच प�ले ��पर�� सामग्री के ��ं��र्क में आता है। ऊपरी मोल्ड के दबाव में, सामग्री डाई में फैलने और विरूपित होने लगती है। साथ ही, डाई का चलने वाला हिस्सा बाहर की ओर खुलता है ताकि धातु सामग्री पूरी तरह से हटा दी जा सके। डाई गुफा विरूपित हो जाती है ताकि एक कसकर कनेक्शन बिंदु बन सके, फिर पंच वापस आता है, और डाई का चलने वाला हिस्सा स्प्रिंग बल की क्रिया के तहत अपनी मूल स्थिति में लौट आता है।

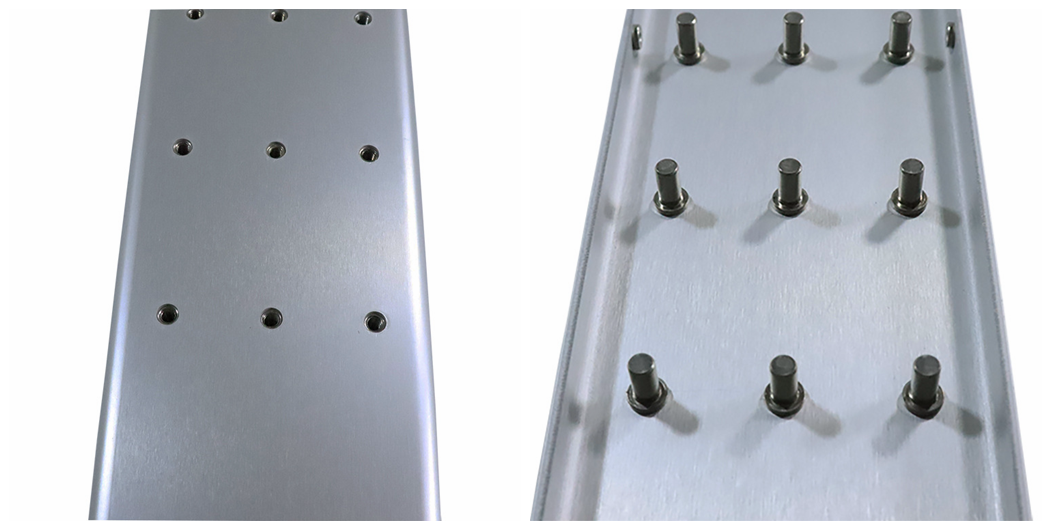

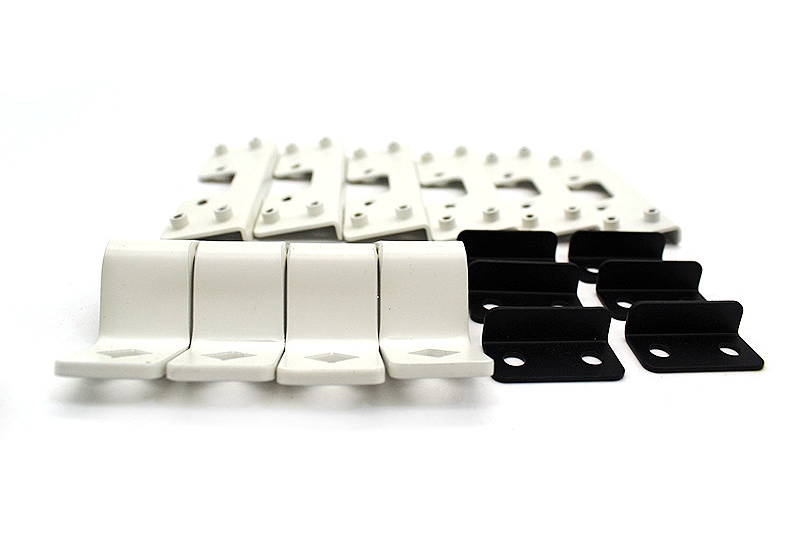

शीट मेटल पार्ट्स रिवेटिंग

शीट मेटल पार्ट्स रिवेटिंग की परिभाषा

शीट मेटल पार्ट्स रिवेटिंग एक महत्वपूर्ण जोड़ तकनीक है जो निर्माण में प्रयुक्त होती है, जो घटकों की संरचनात्मक अखंडता और कार्यक्षमता में योगदान देती है। न्यूवे की विनिर्माण क्षमताओं में, शीट मेटल फैब्रिकेशन विभिन्न विधियों को शामिल करता है, जिसमें रिवेटिंग एक महत्वपूर्ण भूमिका निभाता है।

रिवेटिंग में दो या अधिक धातु की चादरों को रिवेट ्स के माध्यम से स्थायी यांत्रिक फास्टनर द्वारा जोड़ा जाता है। प्रक्रिया में आम तौर पर चादरों में छेद बनाना, उनका संरेखण करना, और फिर रिवेट डालना शामिल है, जिन्हें बाद में एक सुरक्षित जोड़ बनाने के लिए विकृत किया जाता है। यह विधि उन अनुप्रयोगों में प्रभावी साबित होती है जहाँ वेल्डिंग सामग्री की सीमाओं या डिजाइन विचारों के कारण उपयुक्त नहीं हो सकती।

न्यूवे शीट मेटल रिवेटिंग में सटीक तकनीकों का उपयोग करता है, जो बढ़ी हुई संरचनात्मक स्थिरता के लिए कड़े टॉलरेंस सुनिश्चित करता है। उन्नत मशीनरी, जैसे कि उच्च गति रिवेटिंग प्रेस, कुशल उत्पादन की अनुमति देती है जि�म�ं ��म त्रुटि म�र्ज�न ��ो��ा है। टॉ�रे�स लगातार ±0.1 मिमी से ±0.05 मिमी के बीच प्राप्त किए जाते हैं, जिससे अंतिम उत्पाद कड़े गुणवत्ता मानकों को पूरा करता है।

रिवेटिंग शीट मेटल पार्ट्स के फायदे उनकी बहुमुखी प्रतिभा और भिन्न-भिन्न सामग्रियों को जोड़ने की क्षमता में हैं। न्यूवे का इस क्षेत्र में अनुभव विभिन्न उद्योगों तक फैला हुआ है, जो हमारी अनुकूलित समाधान प्रदान करने की प्रतिबद्धता को दर्शाता है। शीट मेटल रिवेटिंग का लाभ उठाकर, हम उत्पादन प्रक्रियाओं की समग्र दक्षता बढ़ाते हैं, जिससे टिकाऊ और सटीक रूप से असेंबल किए गए घटकों के लिए ग्राहकों की मांगों को पूरा किया जा सके।

शीट मेटल पार्ट्स रिवेटिंग की प्रक्रिया के चरण

शीट मेटल पार्ट्स रिवेटिंग एक मजबूत और विश्वसनीय जोड़ सुनिश्चित करने के लिए सावधानीपूर्वक चरणों को शामिल करता है। नीचे न्यूवे की शीट मेटल फैब्रिकेशन में रिवेटिंग के लिए आवश्यक प्रक्रिया चरण दिए गए हैं:

डिजाइन विश्लेषण:

रिवेटिंग प्रक्रिया शुरू करने से पहले, न्यूवे के इंजीनियर एक व्यापक डिजाइन विश्लेषण करते हैं ताकि रिवेट्स की इष्टतम स्थिति निर्धारित की जा सके। लोड-बियरिंग आवश्यकताओं, सामग्री गुणों और संरचनात्मक विचारों जैसे कारकों पर विचार किया जाता है ताकि अंतिम उत्पाद की अखंडता सुनिश्चित की जा सके।

छेद की तैयारी:

सफल रिवेटिंग के लिए सटीक छेद की तैयारी महत्वपूर्ण है। न्यूवे लेजर कटिंग तकनीक का उपयोग करता है ताकि शीट मेटल में सटीक और साफ छेद बनाए जा सकें। टॉलरेंस का कड़ाई से पालन किया जाता है, आमतौर पर छेद के व्यास को ±0.1 मिमी से ±0.05 मिमी के भी�र ��खा जाता ह�, जिससे अ�ाध�रण ��ट��क��ा सुनिश्चित होती है।

संरेखण और फिक्स्चरिंग:

सही संरेखण एक सुगम जोड़ के लिए आवश्यक है। न्यूवे सटीकता सुनिश्चित करने के लिए उन्नत फिक्स्चरिंग सिस्टम का उपयोग करता है ताकि शीट्स को मजबूती से पकड़ा जा सके, जिससे छेद सही ढंग से संरेखित हों। यह चरण निर्दिष्ट टॉलरेंस बनाए रखने और रिवेट डालते समय गलत संरेखण की समस्या को रोकने के लिए आवश्यक है।

रिवेट डालना:

चुने गए रिवेट्स को तैयार छेदों में डाला जाता है। न्यूवे नियंत्रित शक्ति और गति के साथ स्वचालित रिवेटिंग प्रेस का उपयोग करता है ताकि समान और स्थिर रिवेट विकृति सुनिश्चित की जा सके। यह चरण एक कसकर और सुरक्षित जोड़ प्राप्त करने में महत्वपूर्ण है।

विकृति प्रक्रिया:

रिवेट की विकृति शीट्स के बीच एक स्थायी कनेक्शन बनाती है। न्यूवे की रिवेटिंग प्रक्रिया को बिना आसपास की सामग्री को नुकसान पहुँचाए आवश्यक विकृति प्राप्त करने के लिए सावधानीपूर्वक कैलिब्रेट किया जाता है। इस चरण की दक्षता उत्पादन प्रक्रिया की समग्र उत्पादकता में योगदान देती है।

गुणवत्ता निरीक्षण:

रिवेटिंग के बाद, एक व्यापक गुणवत्ता निरीक्षण किया जाता है। न्यूवे उन्नत निरीक्षण उपकरणों का उपयोग करता है ताकि जोड़ की अखंडता सत्यापित की जा सके, किसी भी दोष, संरेखण त्रुटि, या निर्दिष्ट टॉलरेंस से विचलन की जांच की जा सके। यह सावधानीपूर्वक निरीक्षण सुनिश्चित करता है कि अंतिम शीट मेटल पार्ट उच्चतम गुणवत्ता मानकों को पूरा करता है।

सतह फिनिश और पोस्ट-प्रोसेसिंग:

आवेदन और ग्राहक आवश्यकताओं के आधार पर, न्यूवे अतिरिक्त पोस्ट-प्रोसेसिंग चरण कर सकता है, जैसे पाउडर कोटिंग, ��ॉलि��िं��, य�� एनोडाइजिंग ताकि रिवेटेड शीट मेटल पार्ट की सौंदर्यशास्त्र और जंग प्रतिरोध बढ़ाया जा सके।

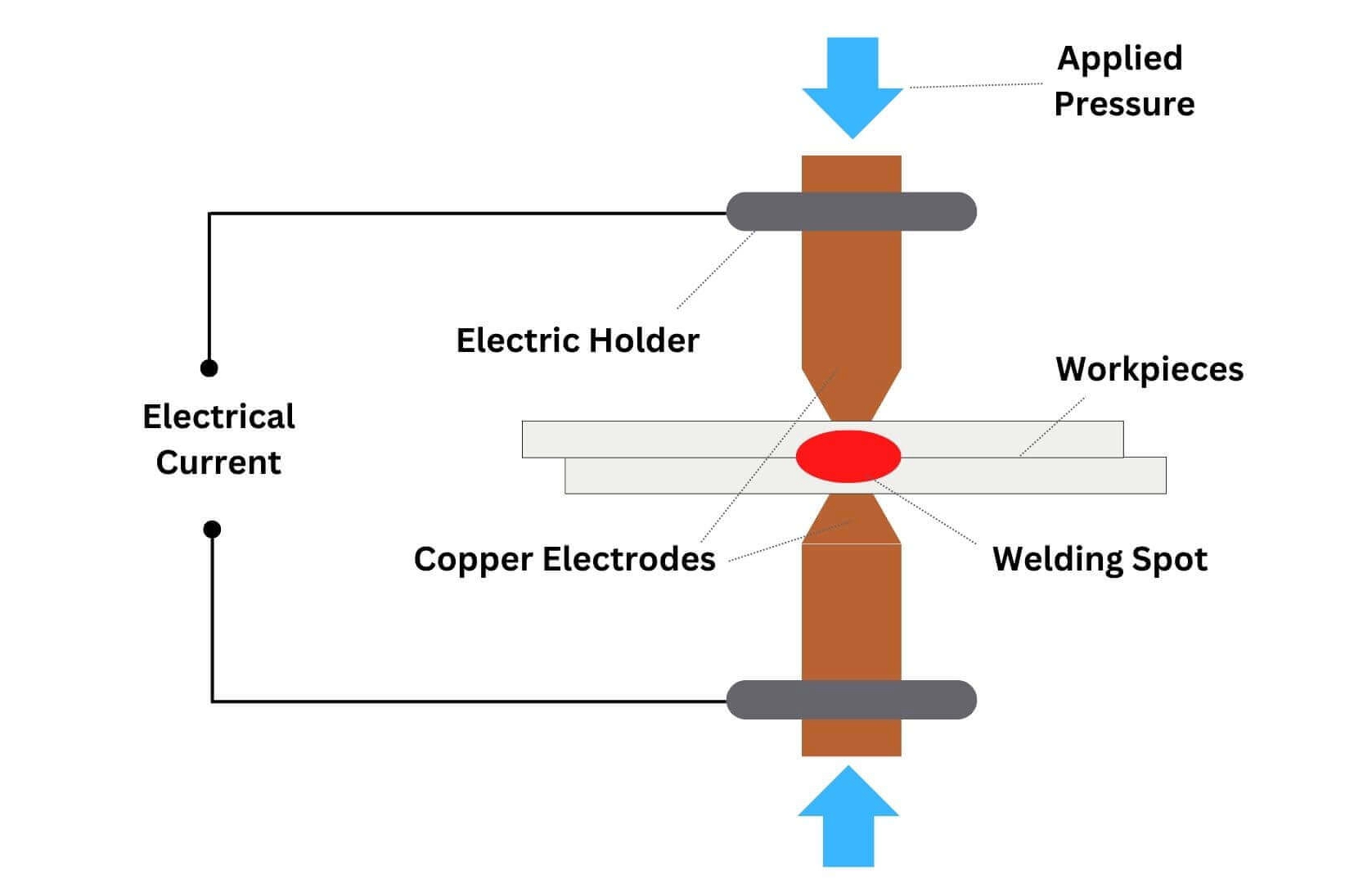

शीट मेटल पार्ट्स रेसिस्टेंस स्पॉट वेल्डिंग

शीट मेटल पार्ट्स रेसिस्टेंस स्पॉट वेल्डिंग की परिभाषा

शीट मेटल पार्ट्स रेसिस्टेंस स्पॉट वेल्डिंग एक महत्वपूर्ण वेल्डिंग प्रक्रिया है जिसका उपयोग घटकों के निर्माण में किया जाता है, जो शीट मेटल असेंबली की मजबूती और संरचनात्मक अखंडता में योगदान देती है। न्यूवे, एक अग्रणी कस्टम पार्ट्स निर्माता, अपने शीट मेटल फैब्रिकेशन तकनीकों में रेसिस्टेंस स्पॉट वेल्डिंग को शामिल करता है।

इस प्रक्रिया में, दो या अधिक धातु की चादरों को दबाव लागू करके और उच्च विद्युत धारा को इंटरफेस पॉइंट्स के माध्यम से पारित करके जोड़ा जाता है। यह स्थानीयकृत ताप धातु को पिघलाता है और जोड़ता है, जिससे एक मजबूत और स्थायी बंधन बनता है। रेसिस्टेंस स्पॉट वेल्डिंग पतली-गेज धातुओं के लिए प्रभावी है जो सामान्यतः शीट मेटल अनुप्रयोगों में उपयोग होती हैं।

रेसिस्टेंस स्पॉट वेल्डिंग के माध्यम से प्राप्त टॉलरेंस में न्यूवे की प्रतिबद्धता स्पष्ट है। यह प्रक्रिया ±0.2 मिमी से ±0.1 मिमी तक के टॉलरेंस प्रदान करती है, जिससे अंतिम उत्पाद कड़े गुणवत्ता मानदंडों को पूरा करता है। यह सटीकता का स्तर उन अनुप्रयोगों के लिए आवश्यक है जहां वेल्डेड जोड़ की संरचनात्मक अखंडता और आयामी सटीकता महत्वपूर्ण होती है।

न्यूवे की रेसिस्टेंस स्पॉट वेल्डिंग क्ष�ता�ं क�� एक वि�ेषता ��क्षत�� है। आधुन�क, स्वचालित वे�्डिंग उपकरणों का उपयोग किया जाता है, जिससे उच्च गति और विश्वसनीय उत्पादन संभव होता है। परिणामस्वरूप, उत्पादकता में वृद्धि होती है, और न्यूवे लगातार या तो उद्योग मानकों को पूरा करता है या उन्हें पार कर जाता है।

शीट मेटल पार्ट्स रेसिस्टेंस स्पॉट वेल्डिंग का कार्यप्रवाह

रेसिस्टेंस स्पॉट वेल्डिंग न्यूवे के शीट मेटल फैब्रिकेशन में एक महत्वपूर्ण प्रक्रिया है, जो शीट मेटल को तेजी से और कुशलतापूर्वक जोड़ने का एक मजबूत तरीका प्रदान करती है। यह तकनीक विद्युत प्रतिरोध के सिद्धांत पर आधारित है जो अंततः धातु की चादरों को जोड़ने के लिए स्थानीयकृत गर्मी उत्पन्न करता है।

न्यूवे की निर्माण विशेषज्ञता के क्षेत्र में, रेसिस्टेंस स्पॉट वेल्डिंग में निम्नलिखित कार्य सिद्धांत शामिल हैं:

इलेक्ट्रोड संपर्क: प्रक्रिया की शुरुआत दो या अधिक धातु की चादरों को कॉपर मिश्र धातु के इलेक्ट्रोड के साथ निकट संपर्क में लाकर होती है। ये इलेक्ट्रोड एक सुरक्षित कनेक्शन सुनिश्चित करने के लिए दबाव लागू करते हैं।

विद्युत प्रवाह का अनुप्रयोग: वेल्डिंग के लिए इच्छित विशिष्ट स्थान पर चादरों के माध्यम से विद्युत प्रवाह पारित किया जाता है। धातु की उच्च प्रतिरोध विद्युत प्रवाह के कारण संपर्क बिंदु पर गर्मी उत्पन्न करती है।

स्थानीय गर्मी: उत्पन्न गर्मी चादरों के संपर्क बिंदु पर केंद्रित होती है, जिससे वे पिघलकर जुड़ जाती हैं। यह स्थानीयकृत गर्मी आसपास के क्षेत्रों को अप्रभावित रखती है, जिससे विरूपण कम होता है और सामग्री की अखंडता बनी रहती है।

दबाव बनाए रखना: विद्युत प्रवाह के साथ-साथ, इलेक्ट्रोड द्वारा दबाव बनाए रखा जाता है त�कि प��घल�� हुए धातु ��ा उचित संप�्क और संघनन �ुनि�्च�त हो सके। यह दबाव मजबूत और टिकाऊ वेल्ड प्राप्त करने में महत्वपूर्ण भूमिका निभाता है।

ठंडा करना और ठोस करना: वेल्डिंग की अवधि के बाद, विद्युत प्रवाह बंद कर दिया जाता है और पिघला हुआ धातु तेजी से ठंडा होता है, जिससे जोड़ सख्त हो जाता है। परिणाम एक मजबूत और निर्बाध धातु चादर का फ्यूजन होता है, जो एक ठोस और टिकाऊ बंधन बनाता है।

न्यूवे रेसिस्टेंस स्पॉट वेल्डिंग में ±0.1 मिमी जितनी कड़ी टॉलरेंस प्राप्त करने में उत्कृष्टता हासिल करता है। यह स्तर उद्योग मानकों को पूरा करने और अंतिम उत्पाद की विश्वसनीयता सुनिश्चित करने के लिए महत्वपूर्ण है। प्रक्रिया अत्यंत कुशल है, उत्पादन को बढ़ाने के लिए चक्र समयों को अनुकूलित किया गया है, जबकि उच्चतम गुणवत्ता मानकों को बनाए रखा गया है।

शीट मेटल पार्ट्स का स्क्रू कनेक्शन

शीट मेटल पार्ट्स का स्क्रू कनेक्शन असेंबली प्रक्रिया का एक महत्वपूर्ण पहलू है, जो अंतिम उत्पाद की संरचनात्मक अखंडता और समग्र कार्यक्षमता में योगदान देता है। शीट मेटल फैब्रिकेशन के क्षेत्र में, न्यूवे मजबूत और विश्वसनीय स्क्रू कनेक्शनों को सुनिश्चित करने के लिए उन्नत तकनीकों का उपयोग करता है।

शीट मेटल पार्ट्स को अक्सर सुरक्षित और टिकाऊ असेंबली के लिए स्क्रू के माध्यम से जोड़ा जाता है। स्क्रू का चयन, उनके आयाम, थ्रेड प्रकार और सामग्री प्रदर्शन को बेहतर बनाने में महत्वपूर्ण भूमिका निभाते हैं। न्यूवे की विशेषज्ञता शीट मेटल की विशिष्ट विशेषताओं के अनुसार स्क्रू का चयन करने में है, जिसमें मोटाई, सामग्री प्रकार, और अपेक्षित उपयोग शामिल हैं।

स्क्रू क�ेक्�नो� में सटीकता अत�यंत ��हत्व��ूर��ण है, और न्यूवे कड़ी टॉलरेंस प्राप्त करने में उत्कृष्ट है ताकि असेंबली की समग्र स्थिरता बढ़ सके। टॉलरेंस मानों का सख्ती से पालन किया जाता है, जो सामान्यतः ±0.1 मिमी के दायरे में होता है, जिससे फिटिंग कसकर होती है और कोई ढीलापन या असंतुलन नहीं होता।

न्यूवे की दक्षता स्क्रू कनेक्शन प्रक्रिया के सरल निर्माण में दिखाई देती है। अत्याधुनिक मेटल स्टैम्पिंग और लेजर कटिंग मशीनरी का उपयोग करते हुए, शीट मेटल पार्ट्स को सटीक रूप से निर्मित किया जाता है, जिससे असेंबली चरण के दौरान सहज एकीकरण संभव होता है। यह दक्षता उत्पादन बढ़ाने, असेंबली समय को कम करने और विनिर्माण वर्कफ़्लो को अनुकूलित करने में योगदान देती है।