ABS इंजेक्शन मोल्डिंग, सिलिकॉन मोल्डिंग और 3D प्रिंटेड पार्ट्स की ताकत तुलना

परिचय

ABS (Acrylonitrile Butadiene Styrene) सबसे बहुमुखी इंजीनियरिंग प्लास्टिक्स में से एक है, जिसका व्यापक उपयोग ऑटोमोटिव, इलेक्ट्रॉनिक्स, उपभोक्ता वस्तुओं और चिकित्सा उपकरणों सहित विभिन्न उद्योगों में होता है। प्रभाव-प्रतिरोध, मजबूती और आसान प्रसंस्करण के लिए प्रसिद्ध, ABS उन अनुप्रयोगों के लिए लोकप्रिय है जहाँ टिकाऊपन और प्रदर्शन आवश्यक होते हैं। हालाँकि, ABS भागों के लिए अपनाई गई विनिर्माण विधि उनके अंतिम यांत्रिक गुणों, विशेष रूप से ताकत, को महत्वपूर्ण रूप से प्रभावित करती है।

यह ब्लॉग ABS भागों के तीन मानक विनिर्माण तरीकों—इंजेक्शन मोल्डिंग, सिलिकोन मोल्डिंग और 3D प्रिंटिंग—की तुलना करता है। प्रत्येक विधि की ताकतों और सीमाओं को समझना आपको अपनी विशिष्ट आवश्यकता के लिए उचित प्रक्रिया चुनने में मदद कर सकता है।

ABS और उसके अनुप्रयोगों को समझना

ABS एक थर्मोप्लास्टिक पॉलीमर है जो तीन मोनोमर्स—एक्रिलोनाइट्राइल, ब्यूटाडाइन और स्टायरिन—को संयोजित करता है। ये घटक ABS को इसके विशिष्ट गुण प्रदान करते हैं:

एक्रिलोनाइट्राइल रासायनिक प्रतिरोध में योगदान देता है।

ब्यूटाडाइन मजबूती और प्रभाव-प्रतिरोध प्रदान करता है।

स्टायरिन कठोरता और चिकनी फिनिश देता है।

ABS के अनुप्रयोग टिकाऊ ऑटोमोटिव घटकों से लेकर उपभोक्ता इलेक्ट्रॉनिक्स के जटिल हाउसिंग तक फैले हैं। इसे ताकत और मजबूती के लिए महत्व दिया जाता है, लेकिन प्रत्येक विनिर्माण प्र��������������्रिया इन गुणों को अलग-अलग तरीकों से प्रभावित करती है। आइए विशिष्ट विधियों में गहराई से जाएँ और देखें कि वे अंतिम उत्पाद की ताकत में कैसे योगदान देती हैं।

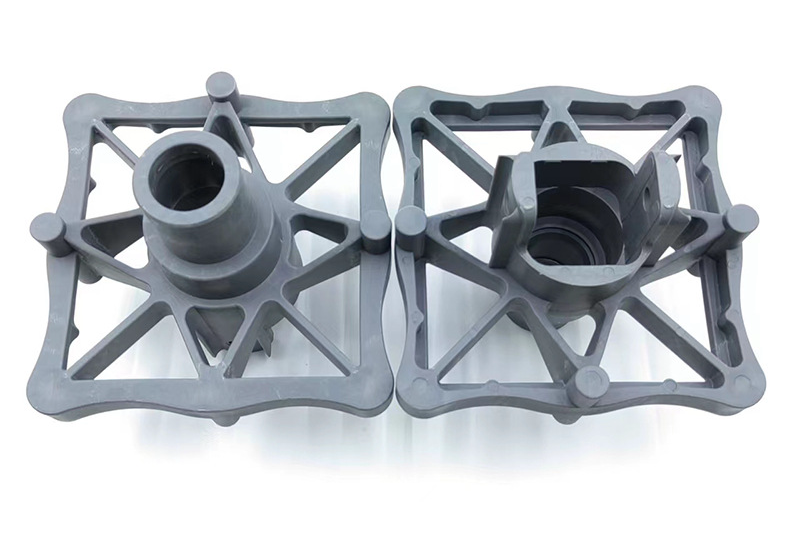

ABS भागों के लिए इंजेक्शन मोल्डिंग

इंजेक्शन मोल्डिंग ABS भागों के निर्माण के लिए व्यापक रूप से प्रयुक्त विधि है, क्योंकि यह बड़े पैमाने पर उच्च ताकत और टिकाऊपन वाले भागों का उत्पादन सक्षम बनाती है।

प्रक्रिया का अवलोकन

इंजेक्शन मोल्डिंग में ABS रेज़िन को पिघलने तक गर्म किया जाता है, फिर उसे उच्च दाब पर स्टील मोल्ड में इंजेक्ट किया जाता है। पिघला ABS कैविटी को भरता है और ठंडा होने पर मोल्ड का आकार ले लेता है। इस प्रक्रिया में प्रयुक्त उच्च दाब सुनिश्चित करता है कि सामग्री सघन रूप से भरी जाए, जिससे उच्च ताकत और न्यूनतम रिक्तियों/असंगतियों वाला भाग प्राप्त होता है।

ताकत की विशेषताएँ

इंजेक्शन मोल्डिंग से बने ABS भाग आमतौर पर लगभग 40–48 MPa की तन्य ताकत प्राप्त करते हैं, जो यहाँ चर्चा की गई तीनों विधियों में सबसे अधिक है। यह प्रक्रिया एक सुसंगत आणविक संरचना देती है, जिसके परिणामस्वरूप उत्कृष्ट प्रभाव-प्रतिरोध और समान ताकत मिलती है। इंजेक्शन-मोल्डेड भाग समदैशिक (isotropic) व्यवहार दिखाते हैं—अर्थात सभी दिशाओं में ताकत सुसंगत रहती है।

लाभ और सीमाएँ

फायदे: उच्च ताकत और टिकाऊपन, उत्कृष्ट आयामी सटीकता, चिकनी फिनिश और उच्च-वॉल्यूम उत्पादन के लिए उपयुक्तता।

कमियाँ: मोल्ड बनाने की उच्च प्रारंभिक लागत, अधिक लीड टाइम, और लो-वॉल्यूम/प्रोटोटाइप में कम लचीलापन।

इन विशेषताओं के कारण, इंजेक्शन मोल्डिंग उन बड़े उत्पादन रनों के लिए आदर्श है जहाँ भागों की सुसंगति, ताकत और टिकाऊपन प्राथमिकता ���े हैं।

सिलिकोन मोल्ड से बने ABS भाग

सिलिकोन मोल्डिंग, जिसे सॉफ्ट टूलिंग भी कहा जाता है, अक्सर प्रोटोटाइप या ABS-समान भागों के छोटे बैच उत्पादन के लिए प्रयुक्त बहुमुखी विधि है। प्रक्रिया में सामान्यतः मूल मास्टर मॉडल से सिलिकोन मोल्ड बनाना और फिर ABS-समान गुण दिखाने वाले तरल यूरेथेन/कास्टिंग रेज़िन को मोल्ड में डालना/इंजेक्ट करना शामिल है।

सिलिकोन मोल्डिंग का अवलोकन

सिलिकोन मोल्ड बनाना अपेक्षाकृत आसान होता है, जिससे यह प्रक्रिया शॉर्ट रन के लिए इंजेक्शन मोल्डिंग की तुलना में तेज़ और किफायती बनती है। कास्टिंग रेज़िन मोल्ड में सख्त होकर ऐसा भाग देता है जो रूप-रंग और लचीलेपन में ABS से काफ़ी मिलता-जुलता है।

ताकत की विशेषताएँ

सिलिकोन मोल्ड से बने ABS-समान भाग 25–40 MPa की ताकत प्राप्त कर सकते हैं, लेकिन सामान्यतः इंजेक्शन मोल्डिंग से कम रहते हैं। ताकत में यह कमी कास्टिंग रेज़िन के गुणों से आती है, जिनकी आणविक सघनता और अखंडता शुद्ध ABS जैसी नहीं होती। साथ ही, कुछ सिकुड़न और सामग्री घनत्व में हल्की असंगतियाँ हो सकती हैं, जो अंतिम भाग की ताकत को प्रभावित करती हैं।

लाभ और सीमाएँ

फायदे: कम सेटअप लागत, कम लीड टाइम, लो-वॉल्यूम उत्पादन या फंक्शनल प्रोटोटाइप के लिए उपयुक्त।

कमियाँ: इंजेक्शन-मोल्डेड ABS की तुलना में कम ताकत/टिकाऊपन, सिकुड़न और आयामी परिवर्तन की संभावना।

सिलिकोन मोल्डिंग प्रोटोटाइप और छोटे उत्पादन रन के लिए आदर्श है—कई अनुप्रयोगों के लिए पर्याप्त ताकत देते हुए फुल-स्केल इंजेक्शन मोल्डिंग की उच्च लागत से बचाती है।

3D प्रिंटेड ABS भाग

3D प्रिंटिंग (एडिटिव मैन्युफैक्चरिंग) ABS भाग बनाने �� �������� और लचीली विधि है, जो अक्सर फ्यूज़्ड डिपोज़िशन मॉडलिंग (FDM) का उपयोग करती है। FDM ABS फिलामेंट से परत-दर-परत भाग बनाती है, जिससे जटिल ज्यामितियों और तेज़ प्रोटोटाइपिंग संभव होती है।

3D प्रिंटिंग प्रक्रिया (FDM) का अवलोकन

FDM में ABS फिलामेंट को गर्म कर नोज़ल से एक्सट्रूड किया जाता है, जो पतली परतें जमा करता है और वे परतें आपस में फ्यूज़ होकर भाग बनाती हैं। परत-दर-परत निर्माण के कारण विशेषकर Z-अक्ष (वर्टिकल दिशा) में इंटर-लेयर बॉन्ड अपेक्षाकृत कमजोर हो सकते हैं, जिससे भाग एनाइसोट्रोपिक हो जाते हैं—अर्थात ताकत ओरिएंटेशन पर निर्भर करती है।

ताकत की विशेषताएँ (3D-प्रिंटेड)

ABS 3D-प्रिंटेड भाग सामान्यतः 25–35 MPa की तन्य ताकत प्राप्त करते हैं। परतदार निर्माण के कारण लेयर लाइनों के साथ कमजोरी अधिक होती है। XY प्लेन (क्षैतिज दिशा) में ताकत अधिक और Z-अक्ष में इंटर-लेयर एडहेशन सबसे कमजोर होता है। परतों के बीच सूक्ष्म रिक्तियाँ/गैप भी बन सकते हैं, जो ताकत और घटाते हैं।

लाभ और सीमाएँ

फायदे: तेज़ प्रोटोटाइपिंग, कम सेटअप लागत, जटिल/कस्टम ज्यामिति बनाना, डिज़ाइन समायोजन में लचीलापन।

कमियाँ: इंजेक्शन मोल्डिंग से कम ताकत, दृश्य लेयर लाइन्स, सीमित टिकाऊपन, और ओरिएंटेशन के अनुसार बदलती ताकत।

3D प्रिंटिंग डिज़ाइन मान्यकरण और कम-तनाव अनुप्रयोगों के लिए उपयुक्त है, पर उच्च-लोड या प्रभाव-प्रतिरोधी भागों के लिए सामान्यतः पर्याप्त नहीं रहती।

तुलनात्मक ताकत विश्लेषण

अधिक सटीक तुलना के लिए, प्रत्येक विधि की ताकत विशेषताओं का सार नीचे दिया गया है:

विनिर्माण विधि | तन्य ताकत रेंज | �म�ै�ि�त� (Isotropy) | आदर्श उपयोग मामले |

|---|---|---|---|

इंजेक्शन मोल्डिंग | 40–48 MPa | उच्च (समदैशिक) | हाई-वॉल्यूम उत्पादन, उच्च-ताकत अनुप्रयोग |

सिलिकोन मोल्डिंग | 25–40 MPa | मध्यम | छोटे रन, फंक्शनल प्रोटोटाइप |

3D प्रिंटिंग (FDM) | 25–35 MPa | कम (एनाइसोट्रोपिक) | प्रोटोटाइपिंग, डिज़ाइन मान्यकरण, जटिल ज्यामितियाँ |

प्रत्येक विधि की विशिष्ट ताकतें हैं जो उसे खास अनुप्रयोगों के लिए उपयुक्त बनाती हैं:

इंजेक्शन मोल्डिंग: उच्च तन्य ताकत, समदैशिक संरचना और प्रभाव-प्रतिरोध इसे लोड-बेयरिंग अनुप्रयोगों और उच्च टिकाऊपन/सटीकता की माँग वाले भागों के लिए आदर्श बनाते हैं।

सिलिकोन मोल्डिंग: मध्यम ताकत के साथ, यह फंक्शनल प्रोटोटाइप और शॉर्ट प्रोडक्शन रन के लिए उपयुक्त है जहाँ टिकाऊपन आवश्यक है पर लागत कम रखनी है।

3D प्रिंटिंग: यद्यपि सबसे कम ताकत देती है, पर प्रोटोटाइपिंग और कस्टम डिज़ाइन के लिए उपयुक्त है, विशेषकर जब तेज़ उत्पादन और ज्यामितीय जटिलता प्राथमिक हों।

अपने ABS भागों के लिए सही विनिर्माण विधि का चयन

उचित विनिर्माण विधि का चयन अनुप्रयोग आवश्यकताओं, उत्पादन मात्रा, बजट और डिज़ाइन जटिलता सहित कई कारकों पर निर्भर करता है।

अनुप्रयोग विचार:

संरचनात्मक घटकों या ऑटोमोटिव भागों जैसे उच्च-ताकत अनुप्रयोगों के लिए सामान्यतः इंजेक्शन मोल्डिंग सर्वोत्तम विकल्प है।

प्रोटोटाइपिंग और लो-वॉल्यूम उत्पादन के लिए सिलिकोन मोल्डिंग ��क� औ�� लागत-��रभावशीलता का संतुलन देती है।

जटिल डिज़ाइन या तेज़ पुनरावृत्तियाँ चाहिए हों तो 3D प्रिंटिंग बिना महँगे मोल्ड/टूलिंग के आसान समायोजन सक्षम करती है।

प्रोजेक्ट वॉल्यूम और बजट:

इंजेक्शन मोल्डिंग उच्च-वॉल्यूम उत्पादन के लिए सबसे उपयुक्त है, क्योंकि बड़े बैच में प्रति-भाग लागत कम और सेटअप कुशल होता है।

सिलिकोन मोल्डिंग शॉर्ट रन या अनेक प्रोटोटाइप बनाने के लिए आदर्श है।

3D प्रिंटिंग वन-ऑफ प्रोटोटाइप या कस्टम भागों के लिए सबसे किफायती है—महँगे मोल्ड/सेटअप की आवश्यकता नहीं।

पर्यावरणीय और नियामक आवश्यकताएँ:

टिकाऊपन और विश्वसनीयता मानकों में अक्सर इंजेक्शन-मोल्डेड भागों को प्राथमिकता मिलती है, क्योंकि वे उच्च ताकत और दीर्घायु देते हैं।

प्रोटोटाइप परीक्षण सिलिकोन या 3D प्रिंटिंग से किया जा सकता है, उसके बाद हाई-वॉल्यूम इंजेक्शन मोल्डिंग के लिए प्रतिबद्ध हुआ जाए।