एल्यूमिना इंजेक्शन मोल्डिंग (CIM) भागों की विशेषताएं और उपयोग

सिरेमिक इंजेक्शन मोल्डिंग (CIM) क्या है

सिरेमिक इंजेक्शन मोल्डिंग (CIM) एक निर्माण प्रक्रिया है जिसका उपयोग जटिल और सटीक सिरेमिक घटकों को बनाने के लिए किया जाता है। यह पारंपरिक प्लास्टिक इंजेक्शन मोल्डिंग और सिंटरिंग प्रक्रिया के सिद्धांतों पर आधारित है, लेकिन इसे सिरेमिक के लिए अनुकूलित किया गया है, जो स्वभाव से अधिक कठोर और भंगुर सामग्री हैं।

CIM प्रक्रिया में निम्नलिखित चरण शामिल हैं:

1. फीडस्टॉक तैयारी: सिरेमिक पाउडर को बाइंडर और अन्य एडिटिव्स के साथ मिलाया जाता है ताकि एक समरूप फीडस्टॉक बनाया जा सके। बाइंडर मिश्रण को अधिक लचीला और सिरेमिक इंजेक्शन मोल्डिंग के लिए उपयुक्त बनाते हैं।

2. इंजेक्शन मोल्डिंग: तैयार फीडस्टॉक को उच्च दबाव और तापमान के तहत इंजेक्शन मोल्डिंग मशीन का उपयोग करके मोल्ड गुहा में इंजेक्ट किया जाता है। मोल्ड आमतौर पर स्टील का होता है और अंतिम सिरेमिक भाग के आकार के लिए डिज़ाइन किया जाता है।

3. डिबाइंडिंग: इंजेक्शन मोल्डिंग के बाद, ग्रीन सिरेमिक भाग में अभी भी बाइंडर होते हैं। मोल्डेड भागों को डिबाइंडिंग प्रक्रिया से गुजरना पड़ता है, जिसमें बाइंडर को या तो थर्मल (थर्मल डिबाइंडिंग) या रासायनिक (सॉल्वेंट डिबाइंडिंग) तरीके से हटाया जाता है।

4. सिंटरिंग: एक बार बाइंडर हटा दिए जाने के बाद, ग्रीन पार्ट्स को भट्ठी में उच्च तापमान पर सिंटरिंग प्रक्रिया से गुजरना पड़ता है। सिंटरिंग सिरेमिक कणों को पिघलाता है, जिससे एक पूरी तरह से घना और उच्च शक्ति वाला सिरेमिक घट�������������� बनता है।

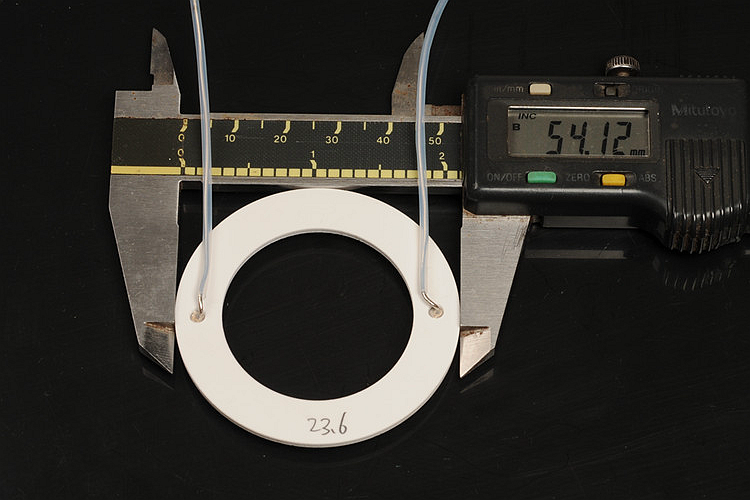

5. पोस्ट-प्रोसेसिंग: सिंटरिंग के बाद, वांछित अंतिम आयाम और सतह गुणवत्ता प्राप्त करने के लिए फिनिशिंग प्रक्रियाएं जैसे पालिशिंग, ग्राइंडिंग या CNC मशीनिंग का उपयोग किया जा सकता है।

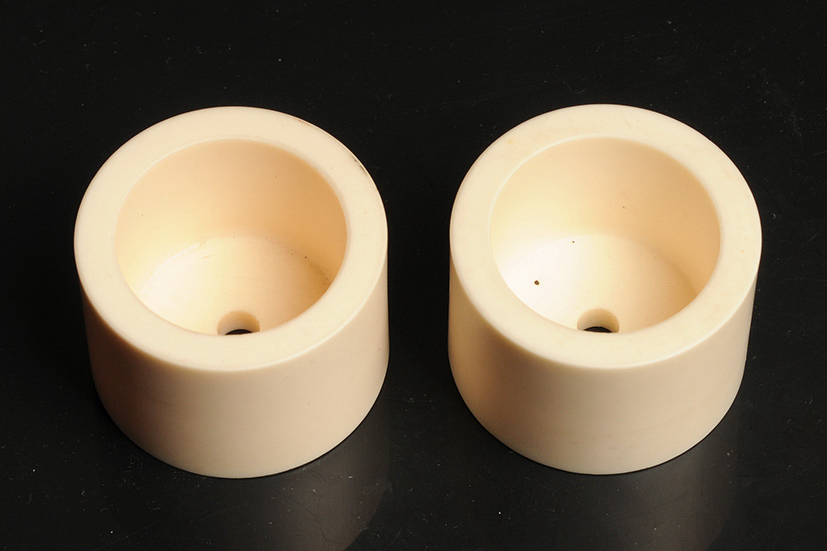

सिरेमिक इंजेक्शन मोल्डिंग (CIM) सेवा पारंपरिक सिरेमिक प्रसंस्करण विधियों की तुलना में कई लाभ प्रदान करती है, जिसमें उच्च सटीकता और पुनरावृत्ति के साथ जटिल आकारों का उत्पादन शामिल है। यह जटिल सिरेमिक भागों के बड़े पैमाने पर उत्पादन को कम लागत और सामग्री अपशिष्ट के साथ सक्षम बनाता है। CIM का उपयोग विभिन्न उद्योगों में किया जाता है, जिसमें इलेक्ट्रॉनिक्स, एयरोस्पेस, चिकित्सा और ऑटोमोटिव शामिल हैं, जहां विशिष्ट अनुप्रयोगों के लिए उन्नत सिरेमिक इंजेक्शन मोल्डिंग सेवाएं आवश्यक होती हैं, क्योंकि इसकी उत्कृष्ट थर्मल, यांत्रिक और विद्युत गुण होते हैं।

अलुमिना CIM भागों के गुण

असाधारण थर्मल प्रतिरोध

अलुमिना, या एल्यूमिनियम ऑक्साइड (Al2O3), अपनी क्रिस्टल संरचना और एल्यूमिनियम और ऑक्सीजन परमाणुओं के बीच आयनिक ठोस बंधन के कारण असाधारण थर्मल प्रतिरोध प्रदर्शित करता है। अलुमिना एक सिरेमिक सामग्री है, और इसकी क्रिस्टल लैटिस की एक अद्वितीय व्यवस्था है जो इसे उच्च तापमान सहने की अनुमति देती है बिना महत्वपूर्ण संरचनात्मक परिवर्तन या नरम होने के। अलुमिना के थर्मल प्रतिरोध में योगदान देने वाले मुख्य कारक हैं:

उच्च पिघलने बिंदु: अलुमिना का पिघलने का बिंदु लगभग 2072 डिग्री सेल्सियस (3762 डिग्री फ़ारेनहाइट) है। इसका मतलब है कि यह ठोस बनी रहती है और अत्यधिक उच्च तापमान पर अपनी संरचनात्म� ������������ बनाए �खती है, जो अधिकांश औद्योगिक और इंजीनियरिंग अनुप्रयोगों में अनुभव की गई तापमान से बहुत ऊपर है।

मजबूत आयनिक बंधन: अलुमिना क्रिस्टल संरचना में एल्यूमिनियम और ऑक्सीजन परमाणुओं के बीच बंधन अत्यंत स्थिर और मजबूत है। ये मजबूत आयनिक बंधन उच्च तापमान पर भी महत्वपूर्ण परमाणु आंदोलन को रोकते हैं, जिससे उत्कृष्ट थर्मल स्थिरता मिलती है।

उच्च ऑक्सीकरण प्रतिरोध: अलुमिना उच्च तापमान पर ऑक्सीजन के संपर्क में आने पर एक सुरक्षात्मक सतह ऑक्साइड परत बनाती है। यह परत एक अवरोध के रूप में कार्य करती है, जो आगे के ऑक्सीकरण को रोकती है और सामग्री के थर्मल विघटन के प्रतिरोध को बढ़ाती है।

न्यूनतम थर्मल विस्तार: अलुमिना में अपेक्षाकृत कम थर्मल विस्तार गुणांक होता है। इसका अर्थ है कि तापमान परिवर्तनों के संपर्क में आने पर भी, सामग्री न्यूनतम रूप से फैलती और सिकुड़ती है, जिससे थर्मल तनावों का जोखिम कम हो जाता है जो दरारें या विफलता का कारण बन सकते हैं।

CIM भाग उच्च तापमान अनुप्रयोगों के लिए क्यों उपयुक्त हैं

अलुमिना की असाधारण थर्मल प्रतिरोधता इसे इस सामग्री से बने CIM भागों को उच्च तापमान अनुप्रयोगों के लिए उपयुक्त बनाती है। कुछ प्रमुख लाभ शामिल हैं:

उच्च तापमान स्थिरता: अलुमिना CIM भाग उच्च तापमान पर अपनी संरचनात्मक अखंडता और यांत्रिक गुण बनाए रख सकते हैं। वे विकृत, नरम या चरण परिवर्तन नहीं करते हैं, जो मांगलिक थर्मल परिस्थितियों में विश्वसनीय प्रदर्शन सुनिश्चित करता है।

थर्मल शॉक प्रतिरोध: अलुमिना का कम थर्मल विस्तार गुणांक और उच्च थर्मल चालकता इसे थर्मल शॉक के कारण टूटने के बिना तापमान में तेजी से परिवर्तनों को सहन करने में सक्षम बनाती है। यह गुण विशेष र�प ��े उन अ�������गों में महत्वपूर्ण है जहां तेज़ हीटिंग या कूलिंग होती है।

औद्योगिक वातावरण में ताप प्रतिरोध: अलुमिना CIM भागों का उपयोग औद्योगिक अनुप्रयोगों जैसे भट्टियों के घटकों, हीटिंग एलिमेंट्स, और थर्मल बैरियर्स में किया जा सकता है, जहां उच्च तापमान के संपर्क की उम्मीद होती है।

ऑटोमोटिव और एयरोस्पेस अनुप्रयोग: अलुमिना CIM भागों का उपयोग ऑटोमोटिव इंजन, एयरोस्पेस घटकों, और निकास प्रणालियों में किया जाता है, जहां उच्च तापमान वातावरण प्रचलित होते हैं।

यांत्रिक शक्ति और कठोरता

अलुमिना CIM भागों में अधिकांश अन्य सामग्री विकल्पों की तुलना में श्रेष्ठ यांत्रिक गुण होते हैं, जिससे अलुमिना संरचनात्मक भार-वहन अनुप्रयोगों के लिए उपयुक्त हो जाती है। उच्च कठोरता उत्कृष्ट पहनने प्रतिरोध प्रदान करती है। अन्य सिरेमिक इंजेक्शन मोल्डिंग में उपयोग की जाने वाली सामग्रियों की तुलना में अलुमिना CIM भागों के उत्कृष्ट यांत्रिक शक्ति और कठोरता गुण होते हैं:

अलुमिना CIM भागों के यांत्रिक गुण

अलुमिना में उच्च फ्लेक्सुरल शक्ति होती है, आमतौर पर 300 एमपीए से अधिक। यह अलुमिना CIM घटकों को झुकाव बलों के तहत उत्कृष्ट भार वहन क्षमताएं प्रदान करता है।

उच्च शक्ति: सामग्री की संपीड़न शक्ति 2000 एमपीए से अधिक है। यह अलुमिना भागों को उच्च भारों को बिना टूटे सहने की अनुमति देता है।

उच्च कठोरता: अलुमिना का विकर्स कठोरता मूल्य 16-18 जीपीए है, जो इसे खरोंच और पहनने-प्रतिरोधी बनाता है।

तर्कसंगत फ्रैक्चर टफनेस: हालांकि यह भंगुर है, अलुमिना में अपने सूक्ष्म दानेदार संरचना के कारण एक तर्कसंगत फ्रैक्चर टफनेस (K1C 3-5 MPa√m) होती है।

उच्च तापमान शक्ति: 1000°C तक के तापमान पर भी शक्ति बनी रहती है।

CIM में उपयोग की जाने वाली अन्य सामग्रियों के साथ �ुल�ा

CIM-ZAT: अलुमिना की फ्लेक्सुरल शक्ति ज़िरकोनिया सुदृढ अलुमिना (ZTA) कंपोजिट की तुलना में 2-3 गुना अधिक है जो CIM में भी उपयोग की जाती है।

MIM-धातुएं: यह MIM-स्टेनलेस स्टील या MIM-टाइटेनियम मिश्र धातुओं से बने CIM भागों की तुलना में काफी बेहतर कठोरता और पहनने प्रतिरोध प्रदान करता है।

CIM- उन्नत सिरेमिक: अलुमिना की संपीड़न और फ्लेक्सुरल शक्ति शुद्ध सिरेमिक जैसे सिलिकॉन नाइट्राइड और सिलिकॉन कार्बाइड से अधिक है।

इंजीनियरिंग प्लास्टिक्स: यह इंजेक्शन मोल्डिंग भागों में आमतौर पर उपयोग किए जाने वाले इंजीनियरिंग थर्मोप्लास्टिक्स जैसे PEEK, PSU, और PPS की शक्ति के बराबर या उससे अधिक है।

उत्कृष्ट पहनने प्रतिरोध

अलुमिना की उत्कृष्ट पहनने प्रतिरोध और अन्य वांछनीय गुण इसे उन उद्योगों में एक आवश्यक सामग्री बनाते हैं जहां घटकों को घर्षण और उच्च तनाव वाले वातावरण का सामना करना पड़ता है। समय के साथ पहनने और प्रदर्शन बनाए रखने की इसकी क्षमता विश्वसनीयता में सुधार, रखरखाव में कमी, और घटकों के दीर्घायु को बढ़ावा देती है। अलुमिना अपने अंतर्निहित यांत्रिक गुणों और सूक्ष्म संरचनात्मक विशेषताओं के कारण उत्कृष्ट पहनने प्रतिरोध प्रदर्शित करती है। अलुमिना के पहनने प्रतिरोधी लक्षणों में योगदान देने वाले मुख्य कारक शामिल हैं:

कठोरता: अलुमिना एक कठोर सामग्री है, जो मोह्स पैमाने पर हीरे के बाद दूसरी सबसे कठोर है। यह उच्च कठोरता इसे अन्य सामग्री, विशेष रूप से कम कठोरता वाली सामग्री के साथ संपर्क में आने पर संक्षरण और पहनने से अत्यधिक प्रतिरोधी बनाती है।

कम घर्षण गुणांक: अलुमिना का घर्षण गुणांक अपेक्षाकृत कम होता �ै, जिसका अ��� ���� कि यह कम घर्षणीय गर्मी उत्पन्न करती है और अन्य सतहों के खिलाफ स्लाइडिंग या रगड़ने पर कम पहनने का अनुभव करती है। यह गुण विशेष रूप से उच्च गति और सतत गति वाले अनुप्रयोगों में महत्वपूर्ण है।

सूक्ष्म संरचना: उन्नत प्रसंस्करण तकनीकों के माध्यम से अलुमिना सिरेमिक को सूक्ष्म दानेदार संरचनाओं के साथ बनाया जा सकता है। सूक्ष्म दानेदार अलुमिना मोटे दानेदार सिरेमिक की तुलना में बेहतर पहनने प्रतिरोध प्रदर्शित करती है, क्योंकि यह पहनने से संबंधित दरारों के प्रसार को रोकती है और सतही क्षति को कम करती है।

उच्च संपीड़न शक्ति: अलुमिना की उच्च संपीड़न शक्ति होती है, जिससे यह बिना विकृति के संपीड़न तनावों को सह सकती है। यह शक्ति सतही दबाव या विकृति के माध्यम से पहनने की घटना को रोकने में मदद करती है।

रासायनिक निष्क्रियता: अलुमिना रासायनिक रूप से निष्क्रिय है और अधिकांश रसायनों, एसिड और क्षारों के प्रति प्रतिरोधी है। यह रासायनिक स्थिरता सामग्री को रासायनिक पहनने और संक्षारण से बचाती है, जिससे यह आक्रामक वातावरण के लिए उपयुक्त हो जाती है।

ऐसे अनुप्रयोग जहां पहनने प्रतिरोध महत्वपूर्ण है:

पहनने प्रतिरोध विभिन्न औद्योगिक अनुप्रयोगों में महत्वपूर्ण है जहां सामग्री को घर्षण, संक्षारण, और अन्य सतहों के सतत संपर्क का सामना करना पड़ता है। कुछ महत्वपूर्ण अनुप्रयोग जहां अलुमिना का उत्कृष्ट पहनने प्रतिरोध मूल्यवान है, उनमें शामिल हैं:

CIM-अलुमिना कटिंग टूल्स: अलुमिना आधारित कटिंग टूल्स का उपयोग मशीनिंग अनुप्रयोगों जैसे टर्निंग, मिलिंग, और ड्रिलिंग में किया जाता है, जहां उन्हें उच्च गति कटिंग, गर्मी, और वर्कपीस के साथ घर्षणपूर्ण इंटरैक्शन सहना होता है।

CIM-अलुमिना बेयरिंग और बुशिंग: अलुमिना बेयरिंग और बुशिंग का उपयोग विभिन्न मशीनरी और उ�कर�ो� म��ं किया ज��� है, जिसमें पंप, कंप्रेसर, और इंजन शामिल हैं, उच्च भार, घूर्णन अनुप्रयोगों में कम घर्षण और दीर्घकालिक प्रदर्शन प्रदान करने के लिए।

उच्च तापमान अनुप्रयोगों के लिए सिरेमिक सील और बेयरिंग: अलुमिना का उपयोग उच्च तापमान वातावरणों में किया जाता है, जैसे फर्नेस, किल्न, और गैस टरबाइन, जहां यह उत्कृष्ट पहनने प्रतिरोध और चरम तापीय परिस्थितियों के तहत आयामी स्थिरता प्रदान करता है।

ऑटोमोटिव और एयरोस्पेस के लिए पहनने-प्रतिरोधी घटक: अलुमिना आधारित घटकों का उपयोग ऑटोमोटिव और एयरोस्पेस अनुप्रयोगों में किया जाता है जहां पहनने और घर्षण के प्रति प्रतिरोध महत्वपूर्ण होता है, जैसे ब्रेक सिस्टम, इंजन घटक, और एयरोस्पेस बेयरिंग।

मेडिकल और डेंटल इम्प्लांट्स: अलुमिना का पहनने प्रतिरोध और जैव-संगतता इसे चिकित्सा और दंत चिकित्सा इम्प्लांट्स के लिए उपयुक्त बनाती है जिनके लिए दीर्घकालिक स्थायित्व और ऊतकों के संपर्क में कम पहनने की आवश्यकता होती है।

विद्युत इन्सुलेशन गुण

अलुमिना CIM भाग उच्च वोल्टेज, आवृत्तियों, और तापमानों पर संचालित इलेक्ट्रॉनिक्स में मापन और प्रदर्शन सुधार को सक्षम करने के लिए उत्कृष्ट विद्युत इन्सुलेशन गुणों का लाभ उठाते हैं। अलुमिना के उत्कृष्ट विद्युत इन्सुलेशन गुण विद्युत और इन्सुलेटिंग क्षमताओं को लाभान्वित करते हैं:

उच्च विद्युत प्रतिरोध: अलुमिना का विद्युत प्रतिरोध बहुत उच्च होता है, लगभग 10^14 ओम-सेमी कमरे के तापमान पर। यह इसे उत्कृष्ट विद्युत इन्सुलेटर बनाता है।

उच्च डायलेक्ट्रिक स्ट्रेंथ: इसकी डायलेक्ट्रिक स्ट्रेंथ 15-35 kV/mm है। इसका अर्थ है कि यह बहुत उच्च ��्��े��डा��न वोल्टेज क� स���� विद्युत विफलता का प्रतिरोध करती है।

विद्युत इन्सुलेशन गुण: अलुमिना उच्च तापमान पर भी अपने इन्सुलेशन गुणों को बनाए रखती है। इसकी डायलेक्ट्रिक स्थिरांक 1000°C तक स्थिर रहती है।

कम डायलेक्ट्रिक लॉस: इस सामग्री में कम डायलेक्ट्रिक लॉस होता है, जिसका अर्थ है कि उच्च वोल्टेज या आवृत्तियों पर अलुमिना के माध्यम से रिसाव वर्तमान न्यूनतम होता है।

अच्छी थर्मल कंडक्टिविटी: अलुमिना एक सिरेमिक के लिए अच्छी थर्मल कंडक्टिविटी रखती है, जिससे विद्युत उपकरणों में गर्मी का प्रसार होता है।

विद्युत और इलेक्ट्रॉनिक CIM अनुप्रयोग:

CIM इंसुलेटर भाग: अलुमिना CIM घटकों का उपयोग उच्च वोल्टेज सिस्टम में इंसुलेटर, स्पेसर, और सपोर्ट के रूप में किया जा सकता है जो हजारों वोल्ट पर कार्य करते हैं।

सिरेमिक सेंसर: अलुमिना का उपयोग तापमान मापन और औद्योगिक प्रक्रियाओं के नियंत्रण के लिए सेंसर में विद्युत अलगाव प्रदान करने के लिए किया जाता है।

अलुमिना सब्सट्रेट: अलुमिना सब्सट्रेट पावर सेमीकंडक्टर चिप्स और इंटीग्रेटेड सर्किट्स को बिना शॉर्ट-सर्किट किए माउंट करने में सहायक होते हैं।

रासायनिक स्थिरता

अलुमिना की निष्क्रियता इसे अत्यधिक रासायनिक परिस्थितियों को सहने में सक्षम बनाती है, जो अन्य सामग्रियों को तेजी से नष्ट कर देती हैं, जिससे यह अत्यधिक संक्षारक अनुप्रयोगों के लिए आदर्श विकल्प बनती है। अलुमिना अपनी निष्क्रिय प्रकृति के कारण उत्कृष्ट रासायनिक संक्षारण प्रतिरोधी है, जो इसे अत्यधिक आक्रामक रासायनिक वातावरणों के लिए उपयुक्त बनाता है:

1. अलुमिना अधिकांश एसिड, क्षार, कार्बनिक सॉल्वेंट्स, और जल समाधानों के साथ कमरे के तापमान पर स्थिर और अभिक्रियाशील नहीं है।

2. यह ऑक्सीकरण वातावरण में उज्ज्वल और पुन��्ज��नश��ल ऑक्साइड क� ���� सुरक्षात्मक परत बनाती है, जो आगे के रासायनिक हमलों को रोकती है।

3. अलुमिना एसिड जैसे सल्फ्यूरिक, नाइट्रिक, और हाइड्रोफ्लोरिक एसिड से भी उच्च तापमान पर गीली संक्षारण के लिए उत्कृष्ट प्रतिरोधी है।

4. यह पिघले हुए धातुओं या ग्लास के साथ अभिक्रिया नहीं करती है और पारा, जिंक, और सोडियम जैसे धातु वाष्पों के प्रति प्रतिरोधी है।

5. अलुमिना कठोर रासायनिक वातावरणों में अपनी यांत्रिक ताकत बनाए रखती है और समय के साथ न्यूनतम गिरावट दिखाती है।

रासायनिक रूप से आक्रामक वातावरणों में अनुप्रयोग:

औद्योगिक वाल्व: पंप इम्पेलर्स, वाल्व बॉल्स, और कास्टिक ठोस या अम्लीय समाधानों को संभालने के लिए टैंक्स जैसे घटक।

सेंसर और प्रोब्स: रासायनिक रिएक्टरों और डाउनस्ट्रीम प्रोसेसिंग सिस्टम में उपयोग किए जाते हैं।

अलुमिना CIM भागों के अनुप्रयोग

एयरोस्पेस अनुप्रयोग

एयरोस्पेस अनुप्रयोगों में CIM अलुमिना भागों के उपयोग के फायदे:

हल्का वजन: अलुमिना हल्का वजन वाली सामग्री है, जो एयरोस्पेस में घटकों के कुल वजन को कम करने और ईंधन दक्षता बढ़ाने के लिए महत्वपूर्ण है।

उच्च शक्ति और कठोरता: CIM अलुमिना भाग उत्कृष्ट यांत्रिक शक्ति और कठोरता प्रदान करते हैं, जो उन्हें उन संरचनात्मक घटकों के लिए उपयुक्त बनाता है जिन्हें उच्च भार और तनाव सहना होता है।

उच्च तापमान प्रतिरोध: अलुमिना की असाधारण थर्मल स्थिरता इसे उच्च तापमान वातावरण में एयरोस्पेस अनुप्रयोगों के लिए उपयुक्त बनाती है, जहां यह अपनी यांत्रिक और विद्युत गुणों को बनाए रखती है।

पहनने प्रतिरोध: अलुमिना का पहनने प्रतिरोध एयरोस्पेस घट�ो� के लिए �ा�क�री ��ै, �ो कष्टदायक स्थितियों जैसे कि बेयरिंग और सील में होते हैं।

विशिष्ट CIM अलुमिना एयरोस्पेस घटक:

बेयरिंग: अलुमिना बेयरिंग कम घर्षण और उच्च पहनने प्रतिरोध प्रदान करते हैं, जो उन्हें एयरोस्पेस अनुप्रयोगों के लिए आदर्श बनाता है।

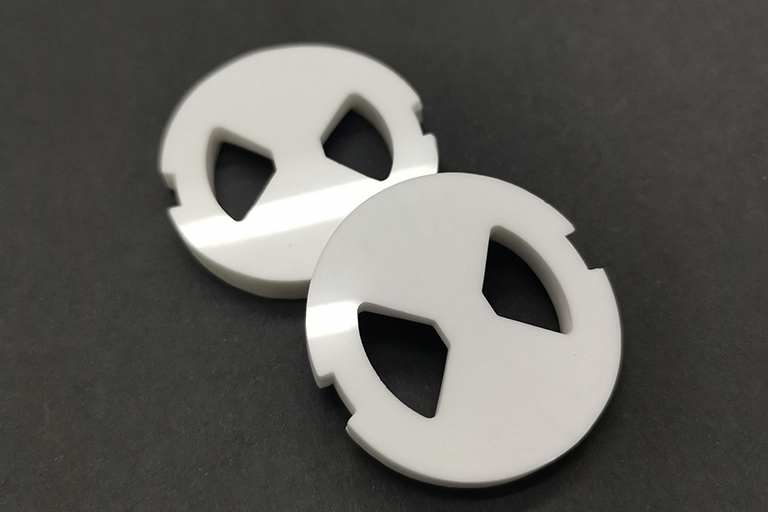

सील और गैस्केट्स: अलुमिना की रासायनिक और थर्मल स्थिरता इसे एयरोस्पेस इंजनों और अन्य घटकों में सीलिंग अनुप्रयोगों के लिए उपयुक्त बनाती है।

इन्सुलेटर: अलुमिना इन्सुलेटर एयरोस्पेस सिस्टम के विद्युत घटकों में विद्युत अलगाव प्रदान करते हैं।

मेडिकल उपकरणों में CIM अलुमिना भाग

जैव अनुकूलता और मेडिकल-ग्रेड CIM अलुमिना भाग: अलुमिना जैव अनुकूल है और मानव शरीर द्वारा अच्छी तरह सहन किया जाता है, जिससे यह मेडिकल इम्प्लांट्स और उपकरणों के लिए उपयुक्त है।

मेडिकल-ग्रेड अलुमिना को बायोमेडिकल अनुप्रयोगों में उपयोग के लिए कड़ाई से मानकों को पूरा करने के लिए सावधानीपूर्वक संसाधित किया जाता है।

मेडिकल उपकरणों के उदाहरण जो अलुमिना घटकों से लाभान्वित होते हैं:

डेंटल इम्प्लांट्स: अलुमिना डेंटल इम्प्लांट्स उत्कृष्ट जैव अनुकूलता और यांत्रिक गुण प्रदान करते हैं, जो दांतों के प्रतिस्थापन के लिए एक व्यवहार्य विकल्प बनाते हैं।

जॉइंट रिप्लेसमेंट्स: अलुमिना घटक, जैसे कि हिप और नी जॉइंट रिप्लेसमेंट्स, लंबी अवधि के मेडिकल अनुप्रयोगों के लिए पहनने प्रतिरोध और टिकाऊपन प्रदान करते हैं।

इलेक्ट्रॉनिक्स और विद्युत इंजीनियरिंग

इलेक्ट्रॉनिक्स में भरोसेमंद इन्सुलेटिंग सामग्री के रूप में अलुमिना:

अलुमिना के उत्कृष्ट विद्युत इन्सुलेटिंग गुण और उच्च डायलेक्ट्रिक स्ट्रेंथ इसे विभिन्न विद्युत और इलेक्ट्रॉनिक �नुप�रयो�ों क�� लिए �प�ु�्� ब��ाते हैं।

यह इलेक्ट्रॉनिक उपकरणों के लिए इन्सुलेटर, सब्सट्रेट और सर्किट बोर्ड बनाता है।

विद्युत इंजीनियरिंग अनुप्रयोगों में उपयोग किए जाने वाले अलुमिना घटक:

सिरेमिक सब्सट्रेट: अलुमिना सब्सट्रेट इलेक्ट्रॉनिक सर्किट में इसके विद्युत इन्सुलेशन और तापीय चालकता गुणों के लिए उपयोग किए जाते हैं।

इन्सुलेटिंग स्पेसर्स: अलुमिना स्पेसर्स विद्युत असेंबलियों में उचित दूरी और विद्युत अलगाव बनाए रखने के लिए उपयोग किए जाते हैं।

ऑटोमोटिव सेक्टर

अलुमिना घटक वजन कम करके और पहनने प्रतिरोध बढ़ाकर ऑटोमोटिव प्रदर्शन में सुधार करते हैं।

वे ऑटोमोटिव सिस्टम में बेहतर थर्मल प्रबंधन और विद्युत इन्सुलेशन में योगदान देते हैं।

अलुमिना घटकों के विशिष्ट ऑटोमोटिव अनुप्रयोग:

ऑटोमोटिव बेयरिंग: अलुमिना बेयरिंग ऑटोमोटिव इंजनों और अन्य चलती भागों में कम घर्षण और उच्च पहनने प्रतिरोध प्रदान करते हैं।

ब्रेक घटक: ब्रेक सिस्टम में प्रदर्शन बढ़ाने और पहनने को कम करने के लिए अलुमिना सिरेमिक का उपयोग किया जाता है।

औद्योगिक मशीनरी

मशीनरी की दक्षता और दीर्घायु बढ़ाने में अलुमिना की भूमिका:

औद्योगिक मशीनरी में अलुमिना घटक पहनने प्रतिरोध प्रदान करते हैं, रखरखाव को कम करते हैं और उपकरण के जीवनकाल को बढ़ाते हैं।

वे विद्युत इन्सुलेशन और थर्मल प्रबंधन प्रदान करते हैं, जिससे मशीनरी का प्रदर्शन और विश्वसनीयता बढ़ती है।

औद्योगिक मशीनरी के उदाहरण जो अलुमिना भागों का उपयोग करते हैं:

पंप और वाल्व: अलुमिना घटक पहनने प्रतिरोध और रासायनिक स्थिरता के लिए पंप और वाल्व में उपयोग किए जाते हैं।

कटिंग टूल्स: अलुमिना आधारित कटिंग टूल्स मशीनिंग में उनके पहनने प्रतिरोध और उच्च तापमान सहने क� क्ष��ता के क�रण ��प��ो�� किए �ाते ��ै����

CIM भागों के लिए Neway क्यों चुनें

Neway के डेविड चेन बताते हैं कि अलुमिना इंजेक्शन मोल्डेड घटक चरम पर्यावरण में कैसे बेहतर प्रदर्शन करते हैं। "अलुमिना में 1000°C से ऊपर भी बनी रहने वाली ताकत और कठोरता जैसी अद्भुत विशेषताएं हैं। यह जंग से बचती है और असाधारण रूप से अच्छी तरह से पहनती है। हम जटिल अलुमिना ज्योमेट्री बनाते हैं जो अन्य विधियों से असंभव है।" प्रमुख उद्योग Neway के 30 वर्षों के अनुभव पर भरोसा करते हैं। "हम प्रत्येक ग्राहक के विशिष्ट आवेदन के लिए सहयोगात्मक रूप से अलुमिना भाग डिजाइन करते हैं, एयरोस्पेस नोजल इंसर्ट्स से लेकर बायोमेडिकल इम्प्लांट्स तक। सख्त सहिष्णुता के साथ बिल्कुल नेट-आकार वाले सिरेमिक पाएं।" नए ग्राहक प्रारंभिक ऑर्डर पर 20% छूट के साथ Neway की क्षमताओं को आजमा सकते हैं।