降本提效:插入成型如何简化制造流程

介绍

在当今竞争激烈的市场中,企业力求提升制造效率,同时又不牺牲产品质量。其中一种行之有效的创新方案就是嵌件注塑成型,它将多道生产工序整合进单一的精简流程中。该工艺能够显著降低制造成本、简化装配流程,尤其适用于竞争激烈的汽车及消费电子领域。

了解嵌件注塑成型工艺

嵌件注塑是在注塑成型过程中,将预制组件(通常为金属或塑料嵌件)嵌入熔融热塑性塑料(如聚碳酸酯(PC)或聚丙烯)内部的一种工艺方式。这种方法无需后续焊接或紧固等二次装配步骤,从而大幅缩短生产周期并降低人工成本。

嵌件注塑成型的经济优势

降低装配与人工成本

嵌件注塑显著减少装配工序数量,使生产线更加简洁,并有效降低人工成本。传统制造方式常依赖多道手工作业,导致劳动与装配费用偏高。通过在成型阶段直接将零件整合在一起,制造商可获得显著的成本节省,这对汽车制造等领域尤为关键。

减少材料浪费并提升效率

嵌件注塑对材料的精确控制可有效减少浪费,带来可观的经济效益。与传统方法不同,嵌件注塑能将废料产生控制在极低水平,大幅提升材料利用率。当使用工程级塑料等高价值材料时,这种精细控制可以直接转化为显著的经济优势。

提升产品耐用性与使用寿命

嵌件注塑通过将不同材料的优势整合为一体,可显著提高产品耐用性。更高的耐久性可降低保修索赔率、减少产品更换频率,并提升客户满意度,这对于医疗设备等对可靠性和精度要求极高的行业尤为重要。

典型行业应用与案例

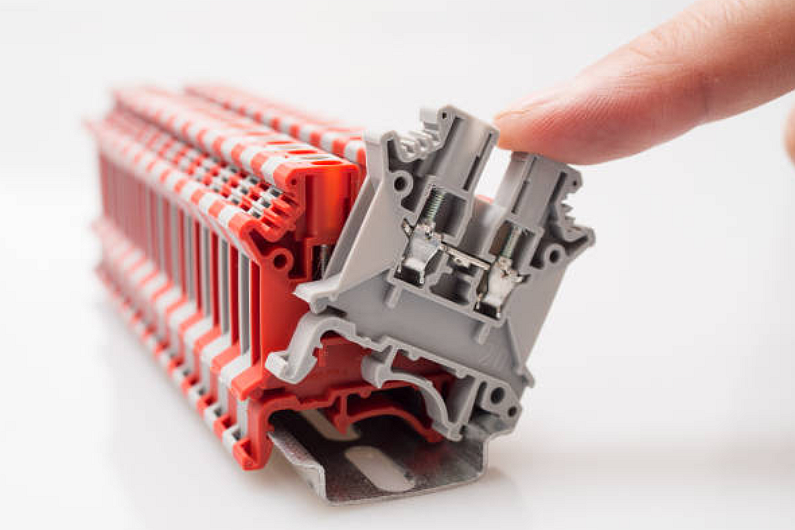

在汽车行业,嵌件注塑广泛应用于传感器、连接器等部件的制造,极大简化装配流程并提升可靠性。这种方式显著降低制造成本、增强部件耐久性,对应对苛刻工况环境至关重要。

在消费电子领域,嵌件注塑可高效生产高强度、高精度的连接器和外壳,从而减少材料浪费并降低整体生产成本。电子制造商普遍反馈:采用嵌件注塑后,因部件耐用性提升而产生的保修索赔数量显著下降。

高效导入嵌件注塑工艺

要最大化发挥嵌件注塑的优势,制造商必须仔细评估材料兼容性,并优化模具设计。通过充分的材料测试与合理选材,可以兼顾产品性能、成本效益以及嵌件与包覆材料之间的粘附效果。

同时,制造商还需综合评估前期投资成本,在模具与设备方面的支出与长期收益之间取得平衡——如人工减少、废料减少以及更高的量产扩展能力等。

应对常见挑战

嵌件注塑过程中可能遇到的挑战包括材料兼容性问题以及嵌件位移等。解决这些问题需要开展系统的兼容性测试、采用先进的模具结构设计并优化注塑参数。引入经验丰富的注塑团队以及使用先进的CAD软件,是应对这些挑战的有效途径。

未来趋势与创新方向

嵌件注塑领域的新趋势强调可持续制造实践,包括使用生物基塑料和再生材料。此外,通过机器人和AI驱动工艺优化实现的更高自动化水平,将进一步提升成型精度、缩短成型周期并增强整体成本竞争力。

结论

嵌件注塑显著简化了制造流程,带来可观的成本降低、更高的产品质量以及更短的生产周期。希望获得竞争优势与成本优势的企业,应将嵌件注塑纳入其生产战略中,并与经验丰富的供应伙伴紧密合作,以充分释放这一先进制造技术的潜力。