Какие марки и применения вольфрамовых сплавов MIM наиболее популярны?

Литьё под давлением из вольфрамового металла (MIM) — это сложный процесс в области производства заказных деталей, особенно в сфере порошковой металлургии. Этот метод сочетает преимущества технологии металлического порошка с гибкостью литья под давлением, позволяя получать сложные и плотные детали из вольфрама.

Основные этапы процесса:

Подготовка порошка: Процесс начинается с тонкого порошка вольфрама, тщательно отобранного по качеству и распределению размеров частиц. Порошок смешивают со связующим веществом для формирования сырья, обеспечивающего оптимальный поток на этапе впрыска.

Литьё под давлением: Подготовленное сырьё впрыскивается в полость формы под высоким давлением. Форма тщательно спроектирована для точного воспроизведения требуемой формы конечной детали из вольфрама. Этот этап позволяет изготавливать сложные геометрические формы с исключительной точностью.

Удаление связующего: После литья под давлением сформованная зелёная деталь подвергается удалению связующего вещества из матрицы. Этот этап критически важен для достижения необходимой плотности и прочности конечной детали из вольфрама.

Спекание: Деталь без связующего подвергается спеканию при повышенных температурах, что вызывает сращивание частиц порошка вольфрама. В результате получается плотная и прочная деталь с характеристиками, близкими к традиционно механически обработанным изделиям.

Преимущества MIM для вольфрама:

Сложные геометрии: MIM позволяет изготавливать замысловатые формы и детализированные элементы, которые трудно или невозможно получить традиционными методами производства.

Экономичное производство: Высокая точность, достигаемая при помощи MIM, снижает потребность в обширной последующей обработке, что способствует экономической эффективности при массовом производстве.

Рациональное использование материала: Процесс MIM минимизирует отходы материала, обеспечивая, что значительная часть порошка вольфрама используется в конечной детали.

Постоянное качество: MIM обеспечивает стабильные и надёжные результаты, соответствующие строгим допускам и требованиям к характеристикам.

Области применения:

MIM вольфрама находит применение в различных отраслях, включая аэрокосмическую, электронную и медицинскую промышленность. Примеры включают сложные аэрокосмические компоненты, радиационное экранирование медицинских устройств и точные детали электронных разъёмов.

Значение вольфрамовых сплавов в процессах MIM

Вольфрамовые сплавы играют важную роль в процессах металлического литья под давлением (MIM) благодаря своим исключительным свойствам, способствующим производству высококачественных заказных деталей. Краткий обзор:

1. Плотность и вес: Вольфрамовые сплавы, известные своей высокой плотностью, играют ключевую роль в приложениях, где важен вес. При плотности, близкой к плотности чистого вольфрама, эти сплавы идеально подходят для изготовления деталей с существенным весом.

2. Точность и допуски: В MIM точность является приоритетом. Благодаря отличной обрабатываемости и мелкому размеру частиц, вольфрамовые сплавы позволяют создавать сложные конструкции с жёсткими допусками, обеспечивая производство высокоточных компонентов, соответствующих строгим спецификациям.

3. Износостойкость: Исключительная твёрдость и износостойкость вольфрамового сплава делают его отличным выбором для деталей, работающих в абразивных условиях. Изделия, изготовленные с использованием MIM из вольфрамового сплава, обладают длительным сроком службы и сниженным износом со временем.

4. Тепловые свойства: Процессы MIM часто связаны с воздействием повышенных температур. Благодаря высокой температуре плавления и теплопроводности, вольфрамовые сплавы позволяют создавать детали, способные выдерживать экстремальные тепловые нагрузки.

5. Защита от радиации: Вольфрамовые сплавы используются в отраслях, где критически важно радиационное экранирование. В MIM эти сплавы применяются для создания компонентов, эффективно поглощающих и блокирующих радиацию, обеспечивая безопасность оборудования и персонала.

Пример: Рассмотрим компонент из вольфрамового сплава, изготовленный методом MIM для 3D-сопел. При плотности 17,6 г/см³, точности ±0,005 мм и износостойкости, выдерживающей 500 000 циклов, деталь обеспечивает оптимальную работу в требовательных условиях.

Понимание вольфрамовых сплавов для MIM

Химический состав вольфрама

Элемент | Вольфрам (W) | Никель (Ni) | Медь (Cu) | Железо (Fe) | Кобальт (Co) |

89.5-93.5% | 5.5-7.5% | - | 1.0-2.5% | - | |

90.0-92.5% | 4.5-6.0% | 1.0-3.0% | - | - | |

90.0-92.0% | - | 8.0-10.0% | - | - | |

85.0-89.0% | 5.0-7.0% | - | - | 5.0-8.0% | |

85.0-90.0% | - | - | 10.0-15.0% | - |

Физические и механические свойства

Материал | Состояние | Предел прочности при растяжении (МПа) | Предел текучести (МПа) | Ударная вязкость (Дж) | Твёрдость (HRC) | Модуль Юнга (ГПа) | Коэффициент Пуассона | Относительное удлинение (%) | Плотность (г/см³) |

|---|---|---|---|---|---|---|---|---|---|

MIM W-Ni-Fe | После спекания | 800 | 600 | 25 | 30 | 320 | 0.28 | 5 | 17.0 |

MIM W-Ni-Cu | После спекания | 850 | 650 | 30 | 35 | 300 | 0.26 | 6 | 16.5 |

MIM W-Cu | После спекания | 900 | 700 | 35 | 40 | 340 | 0.25 | 7 | 16.0 |

MIM W-Ni-Co | После спекания | 820 | 620 | 28 | 32 | 330 | 0.27 | 5.5 | 17.5 |

MIM W-Fe | После спекания | 780 | 590 | 24 | 29 | 310 | 0.29 | 4.5 | 17.2 |

Преимущества использования MIM для производства деталей из вольфрама

MIM поддерживает широкий спектр материалов и составов сплавов. Эта универсальность позволяет настраивать детали из вольфрама в соответствии с конкретными промышленными требованиями. Различные вольфрамовые сплавы могут использоваться для достижения нужных свойств, расширяя возможности применения в различных секторах. Литьё под давлением из металлов (MIM) предлагает заметные преимущества при производстве деталей из вольфрама, что делает его предпочтительным методом в различных отраслях. Основные преимущества:

Точность и сложность:

Литьё под давлением из металлов (MIM) использует мелкий порошок вольфрама, смешанный со связующим материалом. Эта смесь позволяет создавать сложные и замысловатые формы с высокой точностью. Допуски могут быть настолько малы, как ±0,1% или даже меньше, что удовлетворяет строгим требованиям таких отраслей, как электроника и аэрокосмическая промышленность.

Процесс MIM с вольфрамовым сплавом сочетает в себе точность и структурную сложность пластмассового литья под давлением, одновременно обладая характеристиками высокой температуры, высокой износостойкости, твёрдости и высокой электропроводности. Это позволяет производить высокоэффективные сложные детали, отвечающие потребностям различных отраслей.

Использование материала:

Процесс MIM оптимизирует использование вольфрама — материала с высокой плотностью и стоимостью. Возможность изготовления деталей почти конечной формы значительно сокращает отходы материала, делая MIM устойчивым и экономически выгодным выбором для производства деталей из вольфрама.

Вольфрамовый сплав относительно дорог, но процесс MIM позволяет достигать коэффициента использования материала до 98%. Это даёт значительное преимущество при массовом производстве сложных деталей.

Высокая плотность и прочность:

Детали из вольфрама, произведённые методом MIM, обладают высокой плотностью и прочностью. При плотности около 18,5 г/см³ вольфрамовые компоненты обеспечивают исключительную производительность в приложениях, требующих прочных и долговечных материалов, таких как тяжёлая техника или радиационное экранирование.

Постоянство и воспроизводимость:

MIM гарантирует стабильное качество при крупносерийном производстве. Процесс минимизирует вариации свойств деталей из вольфрама, обеспечивая надёжность и соответствие строгим стандартам, установленным такими отраслями, как здравоохранение, где точность и постоянство особенно важны.

Экономичность для сложных форм:

Детали из вольфрама часто имеют сложную геометрию, которую трудно изготовить традиционными методами. Возможность получения почти конечной формы при помощи MIM снижает необходимость в масштабной механической обработке или вторичных операциях, что приводит к экономии затрат. Это делает MIM экономически оправданным для производства сложных компонентов из вольфрама.

Сокращение вторичных операций:

По сравнению с традиционными методами производства, MIM сокращает необходимость во вторичных операциях. Детали из вольфрама могут быть изготовлены с минимальной последующей обработкой, что экономит время и ресурсы. Это особенно важно в отраслях, где необходимы упрощённые производственные процессы.

Разнообразие материалов:

MIM поддерживает широкий спектр материалов и составов сплавов. Эта универсальность позволяет адаптировать детали из вольфрама под конкретные промышленные требования. Различные вольфрамовые сплавы могут применяться для достижения нужных свойств, расширяя возможности применения в различных секторах.

Как ведущий поставщик деталей из вольфрамовых сплавов, компания Neway может формулировать порошок в соответствии с требованиями заказчика, удовлетворяя различные сценарии использования деталей.

Наиболее распространённые марки вольфрамовых сплавов для MIM

Компания Neway часто выбирает определённые марки вольфрамовых сплавов в зависимости от требуемых характеристик конечного продукта. Например, сплавы W-Ni-Fe предпочтительны в приложениях, требующих баланса между плотностью и обрабатываемостью. В то время как сплавы W-Ni-Cu обеспечивают улучшенную электропроводность и коррозионную стойкость.

При производстве заказных деталей понимание нюансов этих марок позволяет точно подобрать материал, обеспечивая соответствие изделий требуемым спецификациям и стандартам качества.

Марка | Соде�������������жание кобальта | Плотность (г/см³) | Прочность на изгиб Н/мм² | Твёрдость HRA |

YG3X | 3 | 15.00 | 1300 | 94 |

YG6X | 6 | 14.95 | 1810 | 91.5 |

YG6 | 6 | 14.95 | 1710 | 90.5 |

YG8X | 8 | 14.75 | 2430 | 90 |

YG8 | 8 | 14.75 | 2230 | 89.5 |

YGL10.2 | 10 | 14.60 | 2800 | 91 |

YG11 | 11 | 14.30 | 2200 | 88 |

YG11C | 11 | 14.30 | 2400 | 86.5 |

YG15 | 15 | 14.10 | 2400 | 87 |

YG15C | 15 | 14.10 | 2600 | 84 |

YN10 | 10% Ni | 14.40 | 2500 | 87 |

YN9 | 9% Ni | 14.60 | 2450 | 87 |

Применение деталей из вольфрама MIM в различных отраслях

Сопло из вольфрамового карбида

Сопло из вольфрамового карбида обладает исключительными свойствами, востребованными в различных отраслях. Высокая износостойкость позволяет ему выдерживать абразивные условия, что делает его идеальным для нефтехимической, горнодобывающей, электронной, упаковочной и пищевой промышленности. В области 3D-печати и инжекционных машин эт� �оп�о де�он�тр�рует превосходные характеристики.

Его выдающаяся износостойкость обеспечивает длительный срок службы, снижая необходимость частой замены. Высокая температура эксплуатации сопла из вольфрамового карбида позволяет ему выдерживать повышенные рабочие температуры — важное качество для отраслей с жёсткими тепловыми требованиями.

Коррозионная стойкость добавляет дополнительный уровень долговечности, делая сопло пригодным для применения в условиях воздействия коррозионных веществ. Кроме того, высокая прочность к давлению обеспечивает надёжную работу даже в сложных условиях давления, способствуя повышению эффективности производства.

В нефтехимическом секторе свойства сопла из вольфрамового карбида повышают производительность, выдерживая абразивные элементы, присутствующие в технологической среде. Его износостойкость особенно важна при работе с абразивными материалами в горнодобывающей промышленности, продлевая срок службы сопла.

Для электронной промышленности, где точность критична, высокая износостойкость и коррозионная стойкость сопла обеспечивают стабильную и надёжную работу с течением времени. Коррозионная стойкость становится ключевой в пищевой промышленности, обеспечивая соответствие гигиеническим нормам.

Специальные выталкивающие штифты из вольфрама

Выталкивающие штифты из вольфрама с особыми характеристиками обладают уникальными свойствами, делающими их высокоэффективными в формовочных процессах. Одноразовое формование обеспечивает эффективность, оптимизируя производственный процесс одной операцией формовки. Это способствует увеличению производительности и снижению затрат, отвечая требованиям промышленности по оптимизации процессов производства.

Равномерная плотность критична для обеспечения стабильных и надёжных результатов формовки. Это свойство улучшает точность процесса, способствуя изготовлению высококачественных компонентов. Износостойкос�ь выт�л�ив�ю�их �тиф�ов из вольфрама имеет ключевое значение, так как увеличивает срок службы штифтов, снижая необходимость частой замены и обслуживания.

Свойство сохранения формы важно для поддержания размерной точности формуемых изделий. Оно гарантирует, что штифты сохраняют форму и структурную целостность даже в сложных условиях формовки. Точное позиционирование — важная особенность для создания сложных и точных форм. Оно повышает общую точность процесса, удовлетворяя строгим требованиям по допускам в различных отраслях.

Практически выталкивающие штифты из вольфрама способствуют эффективности с особыми целями, обеспечивая одноразовое формование с равномерной плотностью. Износостойкость и сохранение формы повышают долговечность, сокращая время простоя и расходы на обслуживание. Точное позиционирование обеспечивает точную репликацию сложных форм в конечных изделиях, соответствуя строгим стандартам качества, необходимым в отраслях с прецизионными формовочными процессами.

Сердечник и седла клапанов из вольфрама

Благодаря своим исключительным свойствам сердечник и седла клапанов из вольфрама играют важную роль в химической промышленности и нефтепереработке. Эти компоненты обладают высокой износостойкостью, обеспечивая длительный срок службы даже в тяжёлых промышленных условиях. Износостойкость измеряется уровнем твёрдости, часто превышающим 90 HRA, что свидетельствует о высокой устойчивости к абразивным нагрузкам.

Кроме того, сердечник и седла клапанов из вольфрама обладают заметной стойкостью к эрозии. Эти детали сохраняют структурную и эксплуатационную целостность даже при воздействии эрозионных факторов, что способствует продлению срока службы в условиях, где эрозия является обычной проблемой.

Коррозионная стойкость — ещё одна важная характеристика, особенно в условиях химического производства и нефтепереработки. Стойкость вольфрама к коррозии обеспечивает долговечность сердечника и седел клапанов, предотвращая их разрушение со временем. Эта стойкость измеряется скоростью коррозии, часто менее 0,01 �м в �од.

Выс�кая непроницаемость сердечника и седел клапанов из вольфрама дополнительно улучшает их функциональность. Это свойство обеспечивает надёжную и герметичную работу, что особенно важно в процессах, где недопустимы утечки жидкости. Непроницаемость выражается в минимальных скоростях проникновения, часто ниже 10^-9 см³/с, гарантируя надёжность компонентов в обеспечении плотного уплотнения.

Выталкивающее сопло и распределитель из вольфрама

Выталкивающие сопла и распределители из вольфрама обладают исключительными материалами, необходимыми для их применения в различных производственных процессах. Основные характеристики включают выдающуюся износостойкость, эрозионную стойкость, коррозионную стойкость и высокую непроницаемость.

В области износостойкости вольфрам выделяется уровнем твёрдости, обеспечивающим длительный срок службы в суровых условиях. Это особенно важно для таких компонентов, как выталкивающие сопла и распределители, подвергающиеся абразивным нагрузкам во время эксплуатации.

Также стоит отметить эрозионную стойкость вольфрама, демонстрирующую способность выдерживать эрозионное воздействие, вызванное высокоскоростным потоком жидкости или твердыми частицами. Это свойство важно для сохранения целостности и долговечности выталкивающих сопел и распределителей.

Коррозионная стойкость — ещё одно значимое качество вольфрама. Он подходит для применения в агрессивных средах, обеспечивая долговечность компонентов даже при длительном контакте с коррозионными веществами.

Кроме того, высокая непроницаемость вольфрама способствует предотвращению протечек и нежелательного потока материалов. Это особенно важно для поддержания точности и эффективности производственных процессов, где требуется точный контроль распределения материала.

В количественном выражении износостойкость вольфрама можно оценить по шкале твёрдости по Роквеллу, подчёркивающей его прочность. Также эрозионную и коррозионную стойкость измеряют в виде специфических показателей скоростей эрозии и коррозии, де�о�стри�ующих спос�бность противостоять разрушительным воздействиям.

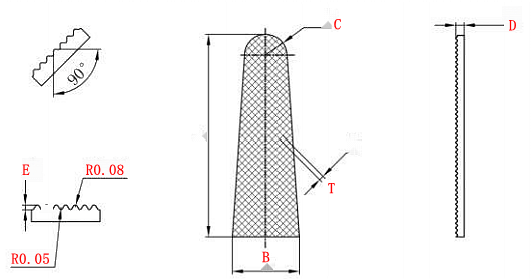

Наконечники иглодержателей из вольфрамового карбида

Наконечники иглодержателей из вольфрамового карбида обладают выдающимися свойствами благодаря точному изготовлению методом однократного формования. Основные характеристики:

< tr>

REF. | мм | B | C | T | F | D |

мм | мм | мм | мм | мм | ||

T/21836-02 | 7,50 | 2,90 | 1,30 | 0,40 | 0,15 | 0,50 |

T/21836-01 | 9,00 | 5,30 | 1,30 | 0,40 | 0,15 | 0,60 |

T/21836-08 | 13,00 | 3,60 | 0,75 | 0,50 | 0,20 | 0,50 |

T/21836-06 | 15,00 | 5,10 | 1,75 | 0,40 | 0,15 | 0,65 |

T/21836-12 | 15,00 | 4,80 | 1,20 | 0,40 | 0,15 | 0,70 |

T/21836-05 | 16,00 | 5,20 | 1,40 | 0,50 | 0,20 | 0,70 |

T/21836-10 | 16,00 | 5,20 | 1,40 | 0,40 | 0,15 | 0,70 |

T/21836-03 | 17,00 | 6,50 | 1,75 | 0,50 | 0,20 | 0,60 |

T/21836-07 | 17,00 | 5,60 | 1,75 | 0,40 | 0,15 | 0,65 |

T/21836-06 | 17,00 | 4,50 | 1,20 | 0,50 | 0,20 | 0,70 |

T/21836-04 | 20,00 | 6,00 | 1,75 | 0,50 | 0,20 | 0,70 |

T/21836-11 | 20,00 | 6,00 | 1,75 | 0,40 | 0,15 | 0,70 |

T/21836-13 | 21,50 | 7,00 | 2,40 | 0,50 | 0,20 | 0,70 |

Равномерная плотность: Наконечники изготавливаются равномерно в процессе формования. Это обеспечивает однородную структуру, способствуя общей прочности наконечников иглодержателей.

Износостойкость: Вольфрамовый карбид, известный своей твёрдостью, придаёт наконечникам выдающуюся износостойкость. Эта характеристика важна для длительного и эффективного использования, особенно в условиях частого контакта или трения.

Отсутствие деформации: Технология однократного формования обеспечивает сохранение первоначальной формы и структурной целостности наконечников иглодержателей со временем. Это критически важно для надёжной и стабильной работы, предотвращая деформацию, которая могла бы ухудшить функциональность.

Точное позиционирование: Наконечники спроектированы для точного позиционирования, облегчая точное обращение и манипулирование иглами. Это важно в медицинских и лабораторных условиях, где точность имеет первостепенное значение.

Все эти свойства делают наконечники из вольфрамового карбида превосходным выбором, обеспечивающим долговечность, износостойкость и точность в различных приложениях. Если у вас есть конкретные числовые значения или требования к допуск�м, пожалуйс�а, �редоставьте их для более детального обсуждения.

Атомизирующее сопло из вольфрамового карбида

Атомизирующее сопло из вольфрамового карбида обладает исключительными свойствами благодаря точному производству. Одноэтапное формование обеспечивает равномерную плотность, способствуя прочности и долговечности изделия. Природная износостойкость материала увеличивает срок службы сопла, сохраняя его эффективность при длительной эксплуатации.

Кроме того, точные размеры атомизирующего сопла из вольфрамового карбида обеспечиваются передовыми производственными технологиями, гарантируя высокую точность конструкции. Эта точность играет важную роль в оптимизации работы сопла, позволяя эффективно распылять вещества.

Одной из заметных особенностей является широкий угол распыла, обеспечиваемый соплом. Эта характеристика повышает универсальность и применимость в различных условиях, позволяя охватывать большую площадь при распылении. Способность сопла распределять вещества на широком угле увеличивает эффективность и производительность в процессах атомизации.

Другие области применения деталей из вольфрама MIM

Металлическое литьё под давлением (MIM) нашло широкое применение в производстве прецизионных компонентов. Рассмотрим некоторые конкретные примеры деталей из вольфрама MIM:

Специальные лезвия с глухим отверстием:

Высокая плотность и точность деталей из вольфрама MIM делают их идеальными для изготовления сложных специальных лезвий с глухими отверстиями. Высокая твёрдость материала обеспечивает долговечность и точность при резке.

Тонкостенные клетки с отверстиями:

Способность вольфрама MIM создавать тонкостенные структуры с сложными узорами хорошо подходит для изготовления клеток с отверстиями. Это применение выгодно за счёт прочности и износостойкости вольфрама.

С�ир�л�н�й �е�ущ�й инс�румент, транспортировочный ротор:

Детали из вольфрама, произведённые методом MIM, хорошо подходят для изготовления высокоэффективных спиральных режущих инструментов. Твёрдость материала повышает эффективность резки, а прочность обеспечивает длительный срок службы инструмента. Кроме того, вольфрам MIM подходит для компонентов транспортировочных ротаоров, обеспечивая надёжность в тяжёлых условиях.

Горячий канал инжекционной формы:

Теплостойкость и точность вольфрама MIM делают его подходящим для изготовления горячих каналов инжекционных форм. Высокая теплопроводность материала способствует эффективному распределению тепла, оптимизируя процесс формования.

5G трубка с микропорами:

Способность вольфрама MIM создавать микроразмерные элементы делает его пригодным для производства 5G трубок с микропорами. Точность размеров материала обеспечивает точную и эффективную передачу сигналов в современных системах связи.

Резьбовое сопло, крышка:

Прочность и износостойкость вольфрама MIM ценны для изготовления резьбовых сопел и крышек. Эти компоненты выигрывают от способности вольфрама сохранять структурную целостность в сложных условиях, обеспечивая надёжную работу.

Во всех этих применениях использование деталей из вольфрама MIM соответствует требованиям точности, долговечности и эффективности, демонстрируя универсальность этого метода производства в различных отраслях.

Что мы можем сделать с вольфрамом

Сервис металлического литья под давлением

Neway — первоклассный поставщик услуг металлического литья под давлением (MIM) для ваших заказных MIM-деталей. Мы можем предоставить услуги литья для материалов на основе железа, вольфрамовых и кобальтовых сплавов, а также других карбидных материалов.

Производство деталей методом порошкового прессования (PCM)

Метод порошкового прессования (PCM) имеет более низкую стоимость форм, чем MIM, и является лучшим решением для производства заказных деталей с более простым� форма�и.