Подходит ли инъекционное формование керамики для массового производства кастомных деталей?

Введение

Литьё керамики под давлением (Ceramic Injection Molding, CIM) — специализированный производственный процесс, который сочетает точность литья под давлением с уникальными свойствами керамических материалов. По мере роста спроса на высокопроизводительные компоненты с исключительной прочностью, термостойкостью и коррозионной стойкостью керамика приобретает всё большее значение. Однако традиционные методы формования керамики часто испытывают трудности при массовом производстве. В этой статье рассматривается пригодность CIM для серийного и массового выпуска, особенно для индивидуальных керамических деталей, с оценкой его преимуществ, ограничений, областей применения и перспектив развития.

Что такое литьё керамики под давлением (CIM)?

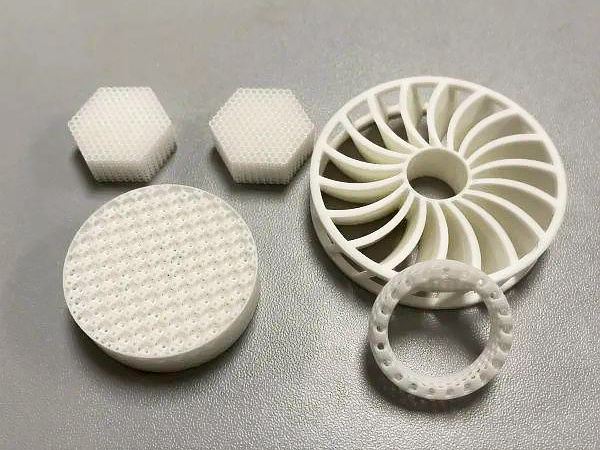

Литьё керамики под давлением — это процесс, при котором керамический порошок смешивается со связующим для получения шихты (feedstock), после чего эта смесь под давлением впрыскивается в пресс-формы. После формования детали проходят дебайндирование для удаления связующего, а затем спекание, в ходе которого приобретают окончательную плотную и прочную структуру. По сравнению с традиционными методами, такими как прессование или мехобработка, CIM позволяет создавать сложные геометрии с высокой размерной точностью.

Типичные материалы для CIM включают глинозём (Al2O3), диоксид циркония (ZrO2), карбид кремния (SiC), нитрид кремния (Si3N4) и композиционные керамики, такие как алюмина-циркония.

Преимущества литья керамики под давлением при массовом производстве

Точность и сложная геометрия

CIM превосходно подходит для изготовления сложных и высокодетализированных форм с жёсткими допусками, что делает технологию идеальной для прецизионных применений. Литьё под давлением обеспечивает высокую повторяемость и стабильное качество на больших сериях, что критично для отраслей с жёсткими требованиями к контролю качества.

Масштабируемость и эффективность

Одним из ключевых преимуществ CIM является отличная масштабируемость для массового производства. Процесс поддерживает высокие объёмы выпуска при минимальном участии оператора, что существенно снижает себестоимость единицы продукции по мере увеличения тиража. Автоматизация CIM повышает эффективность, сокращает цикл производства и уменьшает затраты на труд по сравнению с традиционными методами производства керамики.

Гибкость по материалам и их свойства

Керамические детали, изготовленные CIM, сохраняют выдающиеся свойства: высокую прочность, износостойкость и термостойкость. Производители могут адаптировать состав керамики под конкретные требования применения, обеспечивая повышенную вариативность и оптимизацию характеристик.

Применение CIM в массовом производстве

Медицинская отрасль

CIM широко используется для выпуска высокоточных медицинских компонентов, включая зубные импланты, ортопедические импланты и хирургические инструменты. Высокая точность и стабильность параметров гарантируют соблюдение строгих медицинских стандартов и требований к безопасности пациентов.

Электроника и телекоммуникации

CIM применяется для производства сложных керамических элементов — соединителей, изоляторов, подложек — используемых в электронной аппаратуре. Эти компоненты требуют высокой точности, эффективного теплового менед�������������мента и отличных диэлектрических свойств, которые CIM надёжно обеспечивает.

Автомобильная и авиакосмическая промышленность

CIM эффективно используется для изготовления компонентов двигателей, сенсоров и других нагруженных деталей, применяемых в автомобилях и авиационно-космической технике. Высокая прочность и термостойкость керамики, полученной CIM, повышают надёжность и ресурс в тяжёлых эксплуатационных условиях.

Потребительские товары

Индивидуальные керамические детали для люксовых часов, декоративных изделий и прецизионного инструмента могут эффективно производиться методом CIM, сочетая эстетичность и высокие функциональные характеристики.

Ограничения и сложности CIM при массовом производстве

Высокие начальные инвестиции

Несмотря на преимущества при масштабировании, CIM требует значительных первоначальных затрат. Стоимость конструирования и изготовления пресс-форм и оснастки существенно влияет на окупаемость проекта, особенно при малых и средних сериях.

Сложность материалов и процессов

Керамические материалы и сам процесс CIM чувствительны к отклонениям. Необходимо строго контролировать состав и технологические параметры, поскольку небольшие вариации могут привести к дефектам — усадке, короблению, растрескиванию на стадиях дебайндирования и спекания. Обеспечение стабильности требует высокой компетенции и строгой системы управления качеством.

Увеличенные сроки подготовки производства

Разработка и оптимизация пресс-форм для CIM занимают существенное время. Продолжительные сроки изготовления оснастки и валидации процесса могут влиять на график запуска проекта. Использование быстрого прототипирования и итеративной доработки форм помогает сократить эти сроки.

Ключевые факторы при оценке CIM для массового производства

При рассмотрении CIM в качестве технологии для серийного выпуска компаниям следует оцени�ь:

Тр�бу�мый объём производства и сложность геометрии керамических компонентов.

Экономическую целесообразность через анализ себестоимости детали и точки безубыточности.

Специфические требования к материалу и возможности его индивидуальной настройки.

Соответствие строгим требованиям качества и отраслевым регуляторным нормам.

Тщательный учёт этих факторов позволяет принять обоснованное решение и максимизировать выгоды от применения CIM.

Кейсы: успешные примеры массового производства с использованием CIM

Медицинские изделия

Керамические зубные импланты, производимые методом CIM, демонстрируют высокую повторяемость, долговечность и биосовместимость. Компании отмечают существенное снижение себестоимости и улучшение качества по сравнению с традиционными методами, что повышает клинические результаты и конкурентоспособность.

Электронная промышленность

Производители, использующие CIM для изготовления керамических изоляторов и прецизионных подложек, фиксируют улучшение тепловых характеристик и диэлектрических свойств. Высокая стабильность массового производства снижает затраты и повышает надёжность компонентов.

Автомобильные компоненты

Автопроизводители, внедряющие CIM-компоненты, отмечают рост надёжности, особенно в высоконагруженных узлах двигателя и тормозных систем. Высокая прочность и термостойкость керамики обеспечивают улучшенные эксплуатационные характеристики, снижение затрат на сервис и увеличение срока службы деталей.

Будущие тенденции и инновации в CIM

Прогресс в области материаловедения

Продолжающиеся исследования в области керамических материалов направлены на повышение эксплуатационных характеристик и снижение стоимости сырья. Инновации включают усовершенствованные порошки, новые композиционные керамики и оптимизированные связующие системы, расширяющие область применения и повышающие экономическую эффективность CIM.

Инновации в проектировании форм и быстром изготовлении оснастки

Развитие технологий быстрого изготовления оснастки и аддитивного производства позволяет быстрее и экономичнее создавать пресс-формы. Эти решения сокращают сроки разработки, уменьшают первоначальные затраты и делают CIM более привлекательным для широкого спектра производственных задач.

Интеграция концепции Индустрия 4.0

Внедрение технологий Индустрии 4.0 — IoT, систем на основе ИИ, продвинутой роботизации — обещает значительное повышение надёжности, эффективности и гибкости CIM. Эти решения обеспечивают мониторинг в реальном времени, предиктивное обслуживание и оптимизацию параметров процесса, что укрепляет позиции CIM как ключевой технологии «умного» производства.

Заключение

Литьё керамики под давлением является высокоэффективным решением для массового производства индивидуальных керамических деталей, предлагая уникальное сочетание точности, масштабируемости и гибкости по материалам. Хотя высокие первоначальные вложения и сложность процессов представляют определённые вызовы, грамотное планирование и применение современных технологий позволяют успешно их преодолеть. Компании в медицинской, электронной, автомобильной, авиационно-космической и потребительской сферах уже доказали эффективность CIM, что подтверждает его потенциал. По мере развития материаловедения и цифровых технологий возможности CIM и его экономическая привлекательность будут и дальше расти, закрепляя за ним статус ключевой технологии для производства сложных керамических компонентов.