Гравитационное литье из алюминия ADC12 для взрывозащищенных светильников

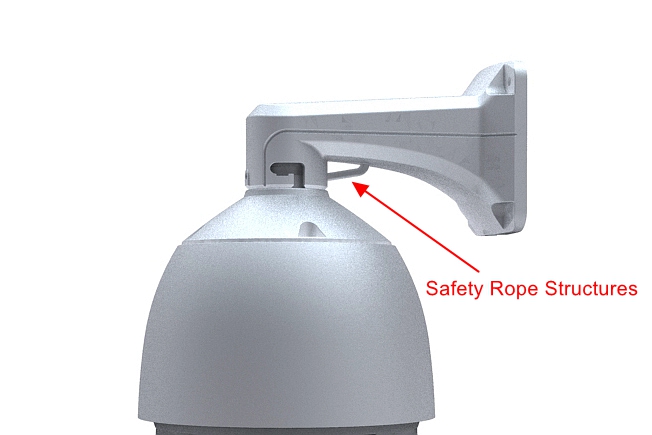

Взрывозащищённые светильники незаменимы во взрывоопасных зонах, где воспламеняемые газы, пары или пыль могут привести к катастрофическим последствиям. Такие светильники спроектированы так, чтобы предотвращать возгорание окружающей взрывоопасной среды, поэтому они критически важны для безопасности в горнодобывающей отрасли, нефтегазе, химической переработке и других сферах.

Алюминий ADC12 — популярный материал для производства компонентов взрывозащищённых светильников благодаря сочетанию полезных свойств. Сплав отличается отличной литейной текучестью, высокой коррозионной стойкостью, хорошей теплопроводностью и малой массой. Эти характеристики делают ADC12 подходящим для изготовления прочных и надёжных деталей, способных работать в жёстких условиях.

Литьё под действием силы тяжести — предпочтительный метод изготовления таких алюминиевых компонентов. Процесс предполагает заливку расплава в форму под действием силы тяжести. Он известен высокой размерной точностью деталей, превосходным качеством поверхности и хорошими механическими свойствами. Однако, как и любой технологический процесс, литьё ADC12 под действием силы тяжести имеет свои сложности.

Понимание алюминиевого сплава ADC12

Алюминий ADC12, известный в США как A383, широко применяется в литейной промышленности. Его состав обычно включает 10–12% кремния, 1–3% меди, 0,5–1% магния и следовые количества железа, цинка и марганца, остальное — алюминий. Такое сочетание элементов формирует уникальные свойства ADC12, что делает его предпочтительным выбором для различных изделий, включая аксессуары взрывозащищённых светильников.

Состав и свойства алюминия ADC12

Кремний (10–12%): Повышает текучесть расплава, снижает усадку и улучшает качество от�������������ивок.

Медь (1–3%): Увеличивает прочность и твёрдость, повышая долговечность готового изделия.

Магний (0,5–1%): Улучшает коррозионную стойкость и механические свойства.

Железо, цинк и марганец (следы): Вносят вклад в прочность и литейные характеристики сплава без существенного влияния на другие свойства.

Преимущества применения ADC12 в аксессуарах взрывозащищённых светильников

Малый вес: ADC12 легче многих металлов, что упрощает монтаж без ущерба для конструкционной прочности.

Коррозионная стойкость: Состав сплава, в частности наличие магния и кремния, обеспечивает отличную стойкость к коррозии даже в агрессивных средах.

Хорошая теплопроводность: ADC12 эффективно отводит тепло, предотвращая его накопление в светильнике и снижая риск отказов.

Высокая размерная стабильность: Сплав сохраняет форму и размеры при изменении температур и давлений, что критично для точной посадки и функции аксессуаров.

Отличная литейная текучесть: Состав обеспечивает лёгкое заполнение формы и проработку мелких деталей, снижая количество дефектов.

Сравнение с другими алюминиевыми сплавами и материалами

По сравнению с ADC10: Хотя сплавы схожи, у ADC10 немного ниже содержание кремния, поэтому ADC12 лучше подходит для изделий со сложной геометрией и меньшей усадкой.

По сравнению с A380: ADC12 обеспечивает лучшую коррозионную стойкость и теплопроводность, чем A380, хотя A380 может обладать несколько более высокими механическими характеристиками.

По сравнению с цинковыми сплавами: Цинковые сплавы обладают более высокой прочностью и ударной вязкостью, но они тяжелее и менее коррозионностойки, чем ADC12.

По сравнению со сталью: Сталь имеет превосходну� �ро�но�ть, но з�ачительно тяжелее и более подвержена коррозии, поэтому ADC12 часто оказывается более практичным выбором для аксессуаров взрывозащищённых светильников.

Процесс литья под действием силы тяжести

Литьё под действием силы тяжести — высокоэффективный и точный метод получения сложных алюминиевых деталей, включая аксессуары для взрывозащищённых светильников. Расплавленный алюминий заливается в форму, а заполнение полости происходит за счёт силы тяжести. Ниже приведены основные этапы процесса и его ключевые преимущества.

Подробное описание процесса

Подготовка формы

Проектирование и изготовление: Форма, обычно из стали или чугуна, разрабатывается под требования детали и состоит из двух половин: полости (матрица) и сердечника (пуансон).

Покрытие и подогрев: На форму наносят огнеупорное покрытие для предотвращения прилипания расплава и увеличения ресурса инструмента, затем форму подогревают до заданной температуры для равномерного заполнения и затвердевания.

Плавление и заливка алюминия

Плавление: Слитки ADC12 плавят в печи при температуре около 660 °C (1220 °F) до получения однородного расплава.

Заливка: Расплав осторожно подают в полость формы через литниково-питающую систему, направляющую поток и снижающую турбулентность для предотвращения дефектов.

Затвердевание и охлаждение

Управляемое охлаждение: После заполнения формы металл остывает и кристаллизуется. Важно контролировать скорость охлаждения для предотвращения внутренних напряжений и обеспечения однородной структуры зерна.

Картина кристаллизации: Правильное управление охлаждением позволяет достичь требуемых механических свойств и уменьшить дефекты, такие как пористость и усадка.

Извлечение и финишная обработка

Раскрытие формы: После достаточного затвердевания форму раскрывают, а отливку извлекают при помощи выталкивателей.

Финишные операции: Проводят обрезку, механообработку и поверхностные обработки для удалени� пр�п�ск�в, �л�чшения качества поверхности и достижения точных размеров.

Преимущества литья под действием силы тяжести для производства аксессуаров светильников

Размерная точность

Метод обеспечивает высокую точность при изготовлении сложных форм и тонких элементов. Допуски можно удерживать в пределах ±0,1 мм, что гарантирует точную посадку и надёжную работу.

Качество поверхности

Получается отличное качество поверхности, что снижает необходимый объём постобработки. Типичная шероховатость поверхности — Ra 1,6–3,2 мкм, что повышает как эстетические, так и функциональные характеристики.

Механическая прочность

За счёт контролируемой кристаллизации отливки обладают плотной и однородной структурой. Изделия из ADC12 могут достигать прочности на растяжение до 310 МПа и относительного удлинения 3–5%, обеспечивая надёжность и долговечность.

Эффективность и производительность

Процесс высокопроизводителен и хорошо повторяем. Автоматизация дополнительно сокращает циклы и снижает себестоимость.

Литьё под действием силы тяжести сочетает точность, эффективность и универсальность, поэтому это оптимальный метод получения качественных алюминиевых компонентов для взрывозащищённых светильников. Понимание и оптимизация каждого этапа процесса позволяют обеспечить безопасность и надёжность в опасных условиях эксплуатации.

Сложности литья ADC12 под действием силы тяжести

Несмотря на многочисленные преимущества, при производстве аксессуаров взрывозащищённых светильников методом литья под действием силы тяжести возникают и типовые проблемы. Они могут влиять на качество и эксплуатационные характеристики готовых изделий. Понимание этих вопросов — первый шаг к разработке эффективных решений. Ниже р�с�мот�е�ы р�сп�остранённые дефекты при литье ADC12.

Распространённые дефекты в процессе литья

Пористость и газозаполнение

Проблема: Пористость — это мелкие пустоты в металле, часто вызванные захватом газа. Она снижает прочность детали и может приводить к отказам в критических узлах.

Причина: Воздух, захваченный при заливке, недостаточное раскисление/дегазация расплава или избыточная турбулентность.

Усадочные дефекты

Проблема: При затвердевании объём алюминия уменьшается, что вызывает усадочные раковины и трещины, ухудшая прочность и долговечность.

Причина: Недостаточная подпитка расплавом в процессе кристаллизации, неудачный литниково-питающий тракт и неравномерное охлаждение.

Незаполнение полостей и холодные спаи

Проблема: Незаполнение — это зоны формы, куда расплав не дошёл; холодные спаи — участки, где два потока расплава не успевают свариться. Оба дефекта создают ослабленные зоны.

Причина: Слишком низкая температура заливки, малая скорость и неудачная конструкция формы.

Коробление и деформации

Проблема: Деформация при охлаждении приводит к отклонениям размеров и проблемам при сборке.

Причина: Неравномерное охлаждение, остаточные напряжения кристаллизации и ошибки в конструкции формы.

Факторы, способствующие возникновению дефектов

Свойства и состав сплава

Высокое содержание кремния влияет на текучесть и характер кристаллизации, что отражается на процессе литья.

Конструкция и материал формы

Литниково-питающая система критично влияет на движение расплава и кристаллизацию. Материал формы определяет теплоотвод и скорости охлаждения.

Температура и скорость заливки

Неверные режимы приводят к пористости, незаполнению и холодным спаям.

Скорость охлаждения и картина кристаллизации

Темп охлаждения определяет микроструктуру и механи�ески� сво�ств�. Контроль охлаждения необходим для снижения дефектности и обеспечения стабильного качества.

Решения для преодоления литейных проблем

Для устранения проблем при литье ADC12 под действием силы тяжести требуется комплекс мер: оптимизация процесса, применение продвинутых технологий и точный контроль параметров. Ниже описаны эффективные решения, повышающие качество изделий для взрывозащищённых светильников.

Методы снижения пористости и газозаполнения

Правильная дегазация расплава

Решение: Использовать вращательную дегазацию с подачей инертного газа (аргон/азот) для удаления растворённого водорода и других газов.

Эффект: Снижает газозаполнение, уменьшает пористость и улучшает механические характеристики.

Вакуумное или низкодавленное литьё

Решение: Применять вакуум-литьё или литьё под низким давлением для минимизации захвата воздуха.

Эффект: Повышает плотность и целостность отливок за счёт уменьшения газовых полостей.

Оптимизация температуры и скорости заливки

Решение: Тщательно контролировать режимы, обеспечивая плавный и устойчивый поток расплава в форму.

Эффект: Снижает турбулентность и захват воздуха, уменьшая пористость.

Стратегии снижения усадочных дефектов

Оптимизация литников и питателей

Решение: Пересмотреть конструкцию литниково-питающей системы для обеспечения достаточной подпитки расплавом во время кристаллизации.

Эффект: Снижает усадочные раковины за счёт компенсации объёмной усадки.

Контролируемое охлаждение и кристаллизация

Решение: Использовать каналы охлаждения и внешние охладители для управления темпом кристаллизации.

Эффект: Обеспечивает равномерное �хл�ждение, преп�тс�вуя образованию раковин и повышая качество.

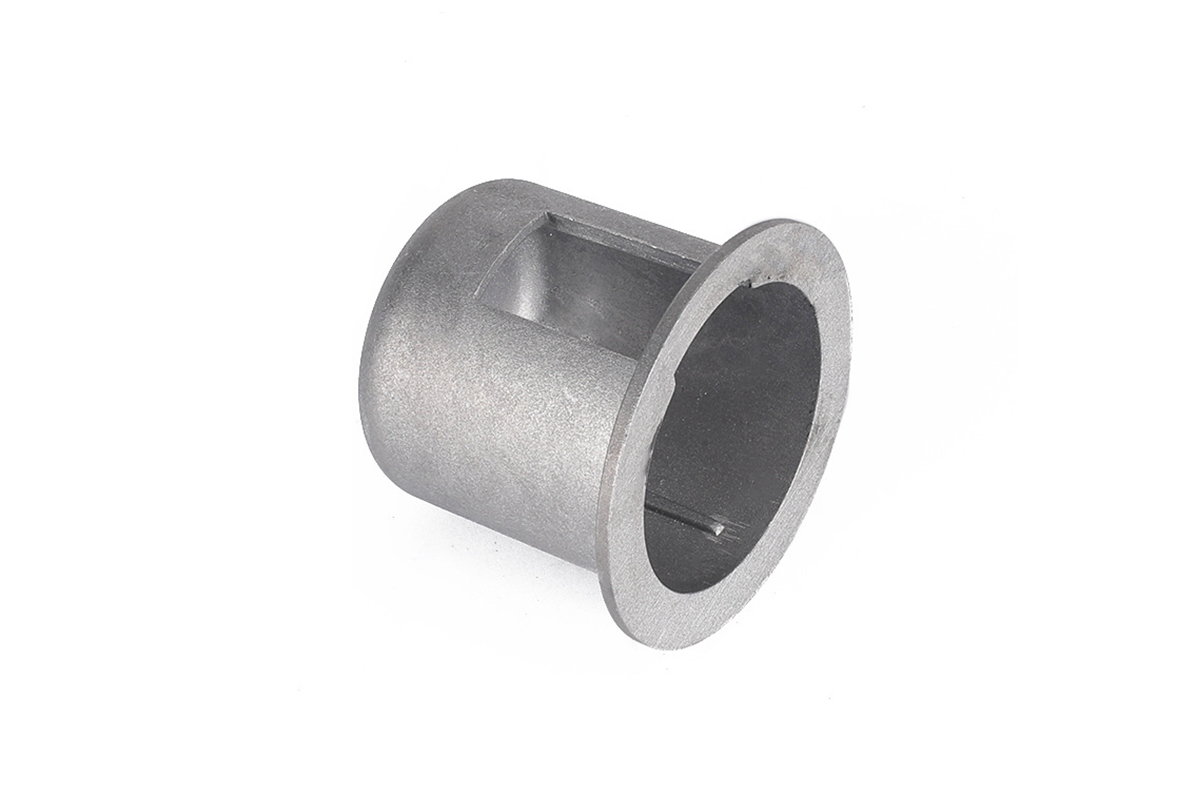

Применение холодильников и изоляционных гильз

Решение: Размещать металлические холодильники и изоляционные втулки в критических зонах, направляя кристаллизацию.

Эффект: Формирует направленную кристаллизацию, снижая усадочные дефекты и повышая прочность.

Методы обеспечения полного заполнения и предотвращения холодных спаев

Улучшенная конструкция формы и гидродинамика потока

Решение: Оптимизировать конструкцию формы для улучшения течения расплава и гарантированного заполнения полости.

Эффект: Предотвращает незаполнение и холодные спаи, обеспечивая равномерные свойства по объёму.

Правильное вентилирование формы

Решение: Включать в форму эффективные вентиляционные каналы для выхода газов во время заливки.

Эффект: Снижает газозаполнение, улучшает заполнение и уменьшает риск холодных спаев.

Высококачественные смазки и покрытия

Решение: Применять смазки и покрытия для уменьшения трения и обеспечения плавного течения расплава.

Эффект: Улучшает заполняемость и снижает вероятность холодных спаев.

Подходы к предотвращению коробления и деформаций

Равномерное охлаждение и контроль температуры

Решение: Обеспечивать равномерное охлаждение отливок, поддерживая стабильные температуры формы.

Эффект: Предотвращает дифференциальные скорости охлаждения, вызывающие коробление, и обеспечивает точность размеров.

Снятие напряжений после литья

Решение: Проводить термообработку (например, отпуск/отжиг) для снижения остаточных напряжений.

Эффект: Снижает риск деформаций и повышает стабильность геометрии.

Точная механообработка и доводка

Решение: Применять высокоточные методы обработки для достижения тре�у�м�х �азмер�в и к�че�т�а п�верхности.

Эффект: Исправляет незначительные деформации и обеспечивает соответствие строгим требованиям.

Кейсы литья под действием силы тяжести

Чтобы показать практическую применимость описанных методов, рассмотрим несколько реальных примеров. Эти подходы успешно применены при производстве аксессуаров взрывозащищённых светильников методом литья ADC12 под действием силы тяжести.

Успешный проект литья для аксессуаров взрывозащищённых светильников

Исходные проблемы

Пористость: В первых партиях наблюдалась значительная пористость, снижавшая прочность корпусов.

Усадочные дефекты: В толстостенных зонах фиксировались усадочные раковины.

Незаполнение: На некоторых деталях расплав не заполнял форму полностью, возникали слабые зоны и холодные спаи.

Принятые решения

Усиленная дегазация: Внедрили вращательную дегазацию расплава, что существенно снизило пористость.

Оптимизация формы: Переработали литниково-питающую систему и добавили питатели для достаточной подпитки при кристаллизации, снизив усадочные дефекты.

Контролируемое охлаждение: Реализовали каналы охлаждения и холодильники для управления скоростью кристаллизации, обеспечив равномерное охлаждение и снижение дефектности.

Улучшение техники заливки: Скорректировали температуру и скорость заливки для лучшего течения расплава, исключив незаполнение и холодные спаи.

Достигнутые результаты

Рост качества: Качество отливок заметно повысилось, существенно сократились пористость и усадочные дефекты.

Повышение механических свойств: Параметры изделий соответствовали требованиям, обеспечивая дол�овеч�ос�ь и надёжнос�ь в оп�сны� у��овиях.

Рост эффективности производства: Оптимизация процесса сократила такт и повысила производительность, снизив издержки.